"주형"의 두 판 사이의 차이

(새 문서: 썸네일|300픽셀|'''주형''' '''주형'''(鑄形)은 만들려는 물건의 모양대로 속이 비어 있어 거기에 쇠붙이를 녹여 붓도록 되어...) |

(→같이 보기) |

||

| (같은 사용자의 중간 판 2개는 보이지 않습니다) | |||

| 40번째 줄: | 40번째 줄: | ||

==주형사== | ==주형사== | ||

| − | 모래, 점토 및 수분을 주성분으로 하여 주형 제작에 사용되는 혼합사를 주형사(鑄型砂, molding sand)라 하며, 이 외에 석탄, 코크스 분말 등을 첨가하여 성형성을 증가시키고, 주형사가 주물에 소착(燒着)하는 것을 방지하며, 주형에 다공성(多孔性)을 준다. 톱밥, 수모(獸毛), 볏짚 등을 적당히 첨가하면 주형의 다공성에 도움이 된다. 또한 당밀(糖蜜), 유지(油脂) 및 인조수지(人造樹脂)를 혼합하면 연소되어 주형의 강도와 통기성이 증가된다. 주형사의 선택은 주물재료, 주물의 크기, 주물형상, 주물의 정도, 주물의 기계적 성질 등에 따라 다르다. | + | [[모래]], 점토 및 수분을 주성분으로 하여 주형 제작에 사용되는 혼합사를 주형사(鑄型砂, molding sand)라 하며, 이 외에 석탄, 코크스 분말 등을 첨가하여 성형성을 증가시키고, 주형사가 주물에 소착(燒着)하는 것을 방지하며, 주형에 다공성(多孔性)을 준다. 톱밥, 수모(獸毛), 볏짚 등을 적당히 첨가하면 주형의 다공성에 도움이 된다. 또한 당밀(糖蜜), 유지(油脂) 및 인조수지(人造樹脂)를 혼합하면 연소되어 주형의 강도와 통기성이 증가된다. 주형사의 선택은 주물재료, 주물의 크기, 주물형상, 주물의 정도, 주물의 기계적 성질 등에 따라 다르다. |

===구비 조건=== | ===구비 조건=== | ||

* 성형성이 좋아야 한다. | * 성형성이 좋아야 한다. | ||

| 61번째 줄: | 61번째 줄: | ||

==영구 주형== | ==영구 주형== | ||

| − | 다이캐스팅(Die-casting) : 말 그대로 금형(die)을 이용한 주조 방식을 가리킨다. 기본적인 금형은 보통 좌우 2개가 한 짝으로 구성된다. 금형 한 쪽에 연결된 주입구를 통해 쇳물을 강한 압력으로 밀어 넣은 뒤 압력을 유지한 채로 냉각시켜 주물을 얻어낸다. 다이캐스팅은 크게 고온 챔버 방식과 저온 챔버 방식으로 구분된다. 먼저 고온 챔버 방식은 쇳물을 미리 담아 놓고 자체적으로 가열한 뒤 피스톤을 통해 금형 안으로 밀어 넣는 방식이다. 이에 비해 저온 챔버 방식은 쇳물을 외부에서 주입한 뒤 피스톤으로 강하게 밀어내 금형을 채우는 방식이다. 외부에서 쇳물을 채우는 저온 챔버 방식은 황동이나 청동처럼 상대적으로 녹는 점이 더 높은 금속을 주조하는 데 적합합니다. 또 쇳물을 밀어 넣는 압력도 저온 챔버 방식이 더 강하기 때문에 좀 더 단단한 제품을 만들 수 있다. 다이캐스팅의 가장 큰 장점은 주형을 계속해서 사용할 수 있기 때문에 신속한 작업(고온 챔버 방식의 경우 시간당 500회 정도까지 작업)이 가능하다는 점이다. [[대량생산]]시 단가를 낮출 수 있는 요인이다. 두께 0.5㎜ 이하의 정밀한 제품 생산이 가능하며 후가공 작업도 거의 필요가 없다. 대신, 금형 제작에 비용이 많이 들고 쇳물을 가둬 두는 금형이 고온을 견뎌야 하기 때문에 철처럼 녹는점이 너무 높은 금속 재료를 가공하기에는 적합하지 않다. 이 때문에 주로 알루미늄이나 아연, 황동 등이 포함된 합금을 가공하는 데 사용된다.<ref>CAPA, 〈[https://blog.capa.ai/entry/CAPA%EA%B0%80-%EC%A3%BC%EC%A1%B0-%EC%84%9C%EB%B9%84%EC%8A%A4%EB%A5%BC-%EC%8B%9C%EC%9E%91%ED%95%A9%EB%8B%88%EB%8B%A4 주조(鑄造), 문자 발명 이전부터 사용된 제조의 '원조']〉, 《카파 블로그》, 2021-06-10</ref> | + | 다이캐스팅(Die-casting) : 말 그대로 [[금형]](die)을 이용한 주조 방식을 가리킨다. 기본적인 금형은 보통 좌우 2개가 한 짝으로 구성된다. 금형 한 쪽에 연결된 주입구를 통해 쇳물을 강한 압력으로 밀어 넣은 뒤 압력을 유지한 채로 냉각시켜 주물을 얻어낸다. 다이캐스팅은 크게 고온 챔버 방식과 저온 챔버 방식으로 구분된다. 먼저 고온 챔버 방식은 쇳물을 미리 담아 놓고 자체적으로 가열한 뒤 피스톤을 통해 금형 안으로 밀어 넣는 방식이다. 이에 비해 저온 챔버 방식은 쇳물을 외부에서 주입한 뒤 피스톤으로 강하게 밀어내 금형을 채우는 방식이다. 외부에서 쇳물을 채우는 저온 챔버 방식은 황동이나 청동처럼 상대적으로 녹는 점이 더 높은 금속을 주조하는 데 적합합니다. 또 쇳물을 밀어 넣는 압력도 저온 챔버 방식이 더 강하기 때문에 좀 더 단단한 제품을 만들 수 있다. 다이캐스팅의 가장 큰 장점은 주형을 계속해서 사용할 수 있기 때문에 신속한 작업(고온 챔버 방식의 경우 시간당 500회 정도까지 작업)이 가능하다는 점이다. [[대량생산]]시 단가를 낮출 수 있는 요인이다. 두께 0.5㎜ 이하의 정밀한 제품 생산이 가능하며 후가공 작업도 거의 필요가 없다. 대신, 금형 제작에 비용이 많이 들고 쇳물을 가둬 두는 금형이 고온을 견뎌야 하기 때문에 철처럼 녹는점이 너무 높은 금속 재료를 가공하기에는 적합하지 않다. 이 때문에 주로 알루미늄이나 아연, 황동 등이 포함된 합금을 가공하는 데 사용된다.<ref>CAPA, 〈[https://blog.capa.ai/entry/CAPA%EA%B0%80-%EC%A3%BC%EC%A1%B0-%EC%84%9C%EB%B9%84%EC%8A%A4%EB%A5%BC-%EC%8B%9C%EC%9E%91%ED%95%A9%EB%8B%88%EB%8B%A4 주조(鑄造), 문자 발명 이전부터 사용된 제조의 '원조']〉, 《카파 블로그》, 2021-06-10</ref> |

| + | |||

==장점== | ==장점== | ||

* 조립성 형상 및 외관을 확인할 수 있다. | * 조립성 형상 및 외관을 확인할 수 있다. | ||

| 94번째 줄: | 95번째 줄: | ||

== 같이 보기 == | == 같이 보기 == | ||

| − | * [[ | + | * [[주조]] |

| + | * [[주물]] | ||

| + | * [[금속]] | ||

| + | * [[재료]] | ||

| + | * [[흙]] | ||

| + | * [[석고]] | ||

| + | * [[모래]] | ||

| + | * [[금형]] | ||

{{자동차 제조|검토 필요}} | {{자동차 제조|검토 필요}} | ||

2022년 9월 8일 (목) 10:37 기준 최신판

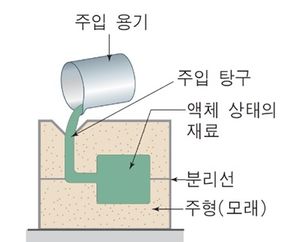

주형(鑄形)은 만들려는 물건의 모양대로 속이 비어 있어 거기에 쇠붙이를 녹여 붓도록 되어 있는 틀이다. 주형은 주조 제품의 형상을 가지면서 주물을 만들기 위해 사용된다. 주형은 주형 재료에 따라 사형(砂型; sand mold)과 금속주형(金屬鑄型, 金型; metal mold)으로 나눈다.[1]

목차

개요[편집]

주형은 재료나 열처리나 용해 금속 주입(注入)의 방식에 따라서 분류된다. 주형의 재료로서 옛날에는 흙이 주된 것이었으나 최근에는 흙 외에 석고나 금속도 사용하게 되었다. 주물은 모형을 기본으로 해서 만들어지므로 주물의 품질을 좌우한다. 흙으로는 형을 800℃ 정도로 장시간 굽는 소형(燒型)이나 건조시키는 건조형, 날것인 상태의 생형(生型) 등이 있고 소형은 미술품에, 건조형은 철병(鐵甁) 등에, 생형은 기계 주물에 쓰이고 있다. 원형의 재료로는 나무, 금속, 석고 외에 납도 사용된다. 납을 사용함으로써 복잡한 동일 형상의 것을 다량으로 생산하는 방법으로 최근에는 모스트왁스법이 개발되어 왔다. 용해 금속의 주입 방법으로서는 옛날에는 용해 금속의 무게에 의뢰할 뿐이었으나 최근에는 압축력을 사용하는 압박주조나 회전의 원심력을 이용하면 제품의 재질이 치밀해져서 튼튼하게 되고 또한 뒤틀림도 적어서 형이 비교적 정확하게 된다. 자형(雌型, 수틀)에 금속을 사용하여 이와 같은 강한 압력을 가하여 주조하는 다이캐스트(die-cast)법은 근년 급속한 진보를 하고 있다. 더욱이 주조의 일반적인 특성은 단금이나 추금으로서는 제작하기 어려운 복잡한 형상의 것이라도 제작할 수 있으며 크기도 대불(大佛)에서 반지 따위 소형의 액세서리까지 자유롭다. 다만 같은 크기일 경우에는 단금이나 추금 제품에 비하여 수배의 무게나 되어 충격을 받으면 무르고 파괴되기 쉬운 결점이 있다.

주형은 주조 방식에 따라 한 번 사용하고 폐기하는 방식의 소모성 주형(expendable molds)과 주형을 여러 차례 반복적으로 사용할 수 있는 영구 주형(permanent molds)으로 구분할 수 있다. 먼저 소모성 주형의 경우 보통 모래나 석고, 세라믹 등으로 주형을 만든다. 가장 일반적인 사형 주형(sand mold)의 경우엔 모래 90%, 점토 7%, 물 3%의 비율로 형틀(주형)을 제작합니다. 형틀을 따라 흘러든 쇳물이 식어 굳으면 주형을 해체해 주물을 꺼낸다. 각 재료의 장점을 취하고자 2가지 이상의 재료를 사용해 주형을 만드는 경우도 있다. 복합 주형(composite molds)은 모래나 흑연, 금속 등 2가지 이상의 재료를 갖고 주형을 제작함으로써 주형의 강도나 냉각 속도 등을 조절한다. 이에 반해 주형을 재사용할 수 있는 영구 주형 방식은 주형이 고온의 쇳물을 수 차례 견뎌낼 만큼 튼튼해야 하기 때문에 고온에서도 형태와 강도를 유지할 수 있는 금속으로 주형을 제작한다.

주형의 구비조건[편집]

- 주형의 성형성이 있을 것.

- 용융금속에 대한 내화성이 있을 것.

- 가스배출의 통기성이 있을 것.

- 용융에 대한 충분한 강도가 있어 쉽게 파손되지 않을 것.

- 입도가 적당할 것.

- 열전도성이 불량하고 보온성이 있을 것.

- 반복사용에 노화되지 않고 복용성이 있을 것.

- 값이 싸고 구입이 쉬울 것.[2]

주형 상자에 따른 분류[편집]

- 바닥 주형 법(open sand moulding) : 공장 바닥을 수평으로 정리하여 주형을 제작하는 방법이다. 즉 용융 금속의 표면이 공기와 직접 접촉하므로 가공이 필요 없는 거친 주물의 제작에 사용되는 주형법이다.

- 혼성 주형 법(bed-in moulding) : 대형 주물을 제작할 때 공장 바닥에 하향의 주형을 만들고 지상에 상형 상자를 씌워서 만드는 방법이다.

- 조립 주형 법(turn over moulding) : 2개 이상의 상자를 겹쳐서 조형하는 방법을 말한다.

모형 종류에 따른 분류[편집]

- 회전 주형 법(sweep moulding) : 모형이 중심에 대칭인 기어 나 풀리와 같은 부품을 조형할 때 사용되는 방법이다. 회전 주형 법은 지면에 받침대와 회전목마 사이에 판상의 모형을 고정하고 건조 형사에서 회던시키면서 상하형을 만든 후 겹쳐서 완성된다.

- 고르 개 주형 법(straight moulding) : 긁기 주형 법으로 곡관과 같은 단면이 일정한 부품을 주형 상자와 고정 안내판과 형판을 사용하여 고르개로 긁어서 상하형 상자를 만들고 겹쳐서 완성되는 방법이다.

- 중자 주형 법(core moulding) : 주물의 중공부나 구멍을 만들기 위하여 용탕이 들어가지 못하게 해당부에 삽입하는 것으로 쇳물 압력에 인장, 굽힘, 전단력에 저항하고 내화성과 통기성을 고려하여 주형 내부에 철망과 철심 등을 삽입하여 제작되는 방법이다.[3]

종류[편집]

사형[편집]

사형(砂型, sand mold)은 수분 상태에 따라 생형(生型, 生砂型, green sand mold)과 건조형(乾燥型, dry sand mold)으로 분류할 수 있다.

- 생형(生型, 生砂型) : 주형 제작 당시의 수분을 함유한 상태에서 주탕(注湯)하는 생형에서는 수증기의 발생, 통기도의 불량으로 인하여 기공(氣孔, blow hole)이 생기기 쉽고, 주형의 강도가 낮아 주형이 파손되거나, 급랭에 의하여 주물의 재질이 불균일하기 쉽다. 생형은 특히 주강과 같이 주입온도가 높고 수축률이 큰 재료의 주조에는 부적당하다.

- 건조형(乾燥型) : 주형을 제작한 후 건조시킨 주형으로서 수증기 발생이 적고, 통기도가 좋아 기공의 발생이 적으며, 주형의 강도가 커서 압력이 큰 대형 주물과 복잡한 주물의 주조에 적합하다.

- 표면건조형(表面乾燥型) : 생형으로서는 주조에 부적합하고 건조형으로까지 할 필요가 없는 경우에 주형 내부의 표면만을 건조시킨 주형이다.

금속주형[편집]

금속제 주형으로서 내열강(耐熱鋼)으로 만들며, 알루미늄과 같이 용융점이 낮은 금속의 소형 및 정밀주조에 사용된다. 주형의 제작비가 높으므로 다량 생산에 유리하다.

특수주형[편집]

주형의 강도를 크게 할 목적으로 시멘트나 합성수지 및 물유리 등을 모래와 배합하여 주형을 만들거나 롤러의 몸체는 냉각속도를 크게하여 경도가 큰 탄화철 조직을 얻고 journal 부는 서냉시킴으로써 회주철(灰鑄鐵) 조직을 얻기 위하여 금형과 사형을 조합한 주형도 있다. 냉각속도가 너무 크지 않도록 주탕(注湯)전에 금형을 60 ~ 70℃ 정도로 가열한다. 이와 같이 금형에 의한 급랭 주조법을 냉강주조법(冷剛鑄造法, chilled casting)이라 하며, 이때의 주물을 냉강주물(冷剛鑄物, chilled casting)이라 한다. 사형에 금속 덩어리를 묻어 주물의 냉각속도를 크게 하는 방법도 있으며 이때의 금속을 냉금(冷金, chill)이라 한다.

주형사[편집]

모래, 점토 및 수분을 주성분으로 하여 주형 제작에 사용되는 혼합사를 주형사(鑄型砂, molding sand)라 하며, 이 외에 석탄, 코크스 분말 등을 첨가하여 성형성을 증가시키고, 주형사가 주물에 소착(燒着)하는 것을 방지하며, 주형에 다공성(多孔性)을 준다. 톱밥, 수모(獸毛), 볏짚 등을 적당히 첨가하면 주형의 다공성에 도움이 된다. 또한 당밀(糖蜜), 유지(油脂) 및 인조수지(人造樹脂)를 혼합하면 연소되어 주형의 강도와 통기성이 증가된다. 주형사의 선택은 주물재료, 주물의 크기, 주물형상, 주물의 정도, 주물의 기계적 성질 등에 따라 다르다.

구비 조건[편집]

- 성형성이 좋아야 한다.

- 내화성이 크고 화학적 변화가 없어야 한다.

- 적당한 강도를 가져야 한다.

- 통기성이 좋아야 한다.

- 주물표면에서 잘 털어져야 한다.

- 적당한 입도를 가져야 한다.

- 열전도성이 낮아 보온성이 있어야 한다.

- 쉽게 노화(老化)하지 않고 복용성(復用性)이 있어야 한다.

- 염가이어야 한다.

모래[편집]

사립(砂粒)은 석영(石英)과 장석(長石)이 주성분이고, 약간의 산화철과 방해석(方解石)이 혼합되어 있다. 모래는 천연사와 인공사로 분류되고, 천연사에는 하천사(河川砂)와 산사(山砂) 등이 있다.

용도별 분류[편집]

- 생형사(生型砂; green sand) : 생형에 적합하도록 조성된 주형사로서 규사 75 ~ 85%, 점토 5 ~ 13%, 알카리성 토류(土類) 2.5% 이하, 철분 6% 이하, 수분 6% 내외가 좋으며, 주로 일반 주철주물 및 비철주물의 주조에 사용된다.

- 건조형사(乾燥型砂; dry sand) : 건조형에 적합하도록 조성된 주형사로서, 생형사보다 수분, 점토 및 내열재를 많이 첨가한다. 건조한 후 통기성과 내화성을 증가시킬 목적으로 톱밥, 왕겨 및 coke 등을 첨가한다. 주강(鑄鋼)과 같이 주입온도가 높고, 가스 발생이 많으며, 응고속도가 빠르고 수축률이 큰 금속의 주조에서는 주형의 내화성, 통기성 및 가축성(可縮性)을 요하는 건조형사를 사용한다.

- 표면사(表面砂; facing sand) : 주형에서 고온의 용융금속 및 주물과 직접 접촉하는 주형사는 내화성이 커야 하고, 주물표면의 정도를 고려하여 입자가 작아야 하기 때문에 석탄분말이나 coke 분말을 고사(古砂), 신사(新砂), 점결제 등과 배합하여 사용하며, 이를 표면사라 한다.

- 코어용사(core sand): 코어(core)는 주형 내부에서 용융금속과 접촉하는 면적이 크고, 고온에 장시간 접하기 때문에 통기성과 내열성이 커야 할 뿐만 아니라 코어의 자중과 용융금속에 의한 부력에 대처하여 강도가 커야 하고, 주조 후 붕괴가 용이하여야 한다. 이에 적합하게 조성된 주형사를 코어용사라 하며, 보통 신사 6, 고사 4의 비율로 배합하고 소량의 점토를 가한다. 주강용에서는 내화도를 높이고, 필요에 따라 합성수지, 소맥분(小麥粉), 당밀(糖蜜), 아마인유(亞麻仁油), 점토 등을 혼합하여 주형을 제작하고 200 ~ 250℃로 건조로에서 건조하면 합성수지 및 아마인유 등은 탄화하여 소결성(燒結性)을 준다.

- 분리사(分離砂; parting sand) : 주형에서 모형을 빼내고, 용융금속이 주형 공간에 흘러 들어가는 탕로 등을 두기 위하여 상형과 하형을 분리할 수 있도록 상하형 경계에 뿌리는 점토가 섞이지 않은 건조된 하천사 등을 분리사라 한다.[4]

영구 주형[편집]

다이캐스팅(Die-casting) : 말 그대로 금형(die)을 이용한 주조 방식을 가리킨다. 기본적인 금형은 보통 좌우 2개가 한 짝으로 구성된다. 금형 한 쪽에 연결된 주입구를 통해 쇳물을 강한 압력으로 밀어 넣은 뒤 압력을 유지한 채로 냉각시켜 주물을 얻어낸다. 다이캐스팅은 크게 고온 챔버 방식과 저온 챔버 방식으로 구분된다. 먼저 고온 챔버 방식은 쇳물을 미리 담아 놓고 자체적으로 가열한 뒤 피스톤을 통해 금형 안으로 밀어 넣는 방식이다. 이에 비해 저온 챔버 방식은 쇳물을 외부에서 주입한 뒤 피스톤으로 강하게 밀어내 금형을 채우는 방식이다. 외부에서 쇳물을 채우는 저온 챔버 방식은 황동이나 청동처럼 상대적으로 녹는 점이 더 높은 금속을 주조하는 데 적합합니다. 또 쇳물을 밀어 넣는 압력도 저온 챔버 방식이 더 강하기 때문에 좀 더 단단한 제품을 만들 수 있다. 다이캐스팅의 가장 큰 장점은 주형을 계속해서 사용할 수 있기 때문에 신속한 작업(고온 챔버 방식의 경우 시간당 500회 정도까지 작업)이 가능하다는 점이다. 대량생산시 단가를 낮출 수 있는 요인이다. 두께 0.5㎜ 이하의 정밀한 제품 생산이 가능하며 후가공 작업도 거의 필요가 없다. 대신, 금형 제작에 비용이 많이 들고 쇳물을 가둬 두는 금형이 고온을 견뎌야 하기 때문에 철처럼 녹는점이 너무 높은 금속 재료를 가공하기에는 적합하지 않다. 이 때문에 주로 알루미늄이나 아연, 황동 등이 포함된 합금을 가공하는 데 사용된다.[5]

장점[편집]

- 조립성 형상 및 외관을 확인할 수 있다.

- 사출성형처럼 높은 압력에 견딜 수 있게 금형을 제작할 필요가 없으므로 금형 가공비가 저렴하다.

- 탄성재료를 주형 재료로 사용하게 되면 제품상에 표면 연마 작은 세부 형상 및 언더컷 등도 정확하게 복사할 수 있다.

- 실제 제품과 거의 동일한 전기적 특성을 갖는 주형 재료를 이용할 수 있다.

- 수출률이 매우 낮은 주형 재료를 사용해도 된다.

- 치수 정밀도가 높은 제품도 생산할 수 있다.

- 대량 생산이 가능하다.

단점[편집]

- 주형 공정에서 사용 가능한 수지의 종류가 제한되어 있다.

- 물성치가 제품의 기능적 특성을 만족시키지 못할 수 있다.

- 내피로성에 대한 특성의 거의 만족시키지 못하며 보강 수지 사용에도 제한적이다.

- 부품을 생산하는 데 소요되는 시간이 필요하다.

- 장비가 고가이다.

- 생산하려는 부품이 소량일 때에만 적합한 편이다.[6]

동영상[편집]

각주[편집]

참고자료[편집]

- 〈주조〉, 《위키백과》

- Z국대Z, 〈주형의 구비조건〉, 《티스토리》, 2020-12-18

- Z국대Z, 〈주형의 종류〉, 《티스토리》, 2020-12-19

- 〈주형〉, chonbuk

- CAPA, 〈주조(鑄造), 문자 발명 이전부터 사용된 제조의 '원조'〉, 《카파 블로그》, 2021-06-10

- Z국대Z, 〈주형의 장점과 단점〉, 《티스토리》, 2020-08-09

같이 보기[편집]

위키원

위키원