박막

박막(薄膜, Thin film)은 인위적으로 가공해서는 만들 수 없는 아주 얇은 두께의 막이다. 박막의 두께는 보통 마이크로미터(㎛·1㎛는 100만 분의 1m) 이하다. 물질이 박막 상태가 되면 일반적으로 표면장력이 작아지고 점성이 커지는 등 화학적 성질이 크게 변한다. 이런 특성 덕분에 박막은 화학 실험부터 전자회로, 자성체 등 다양한 곳에 활용되고 있다.

박막의 안전성에 대해서는 아직까지 밝혀진 사실이 많지 않다. 박막을 형성하는 거품 용액 같은 불균일계는 알갱이로 이뤄진 입상물질과 깊은 연관성을 갖고 있다. 박막에서 일어나는 복잡한 현상을 확인하기 위해서 화학뿐만 아니라 응용수학, 물리학, 기계공학, 도시공학 등 다양한 분야의 연구진이 융합 연구를 진행한다.[1]

강자성 박막을 이용하여, 컴퓨터의 기억장치로도 사용한다. 세라믹은 불활성과 상대적으로 높은 강도를 가지고 있으며, 부식, 산화에도 강하기 때문에, 세라믹 박막은 기판이나 도구의 보호를 위한 코팅으로 사용된다. 또한 광전지에서 박막기술을 활용하면, 대량생산이 가능하고 효율이 높기 때문에 박막 광전지에 활용할 수 있는 물질에 대한 연구가 활발히 진행되고 있다.

박막 제조는 표면개질과 함께 표면처리 기술의 한 분야이며 이중 진공증착으로 알려진 물리증착법과 화학증착법은 현대의 과학기술 연구는 물론 산업적으로 폭넓게 이용되는 박막제조 기술 중의 하나이다. 진공증착을 이용한 박막제조 기술은 나노 기술의 등장과 함께 비약적인 발전을 이루었으며 자연모사와 완전화 박막의 제조, 융복합 공정을 이용한 기능성 코팅과 Engineered Structure 구현 그리고 초고속 증착과 원가 저감 기술의 실현이 주요 이슈로 등장하고 있다.

개요

박막은 마이크로(micro) 단위에서 부터 나노(nano) 단위의 얇은 두께의 막이다. 수면의 기름막, 비누방울이 아롱진 막, 금속 표면의 녹, 함석 ·생철의 아연막 ·주석막 등이 이에 속하지만, 이 밖에 여러 가지 금속이나 반도체 또는 절연물 등을 재료로 삼아 금속박막 ·반도체박막 ·절연박막 ·화합물 반도체박막 ·자성(磁性)박막 ·유전체(誘電體)박막 ·집적회로 ·초전도(超電導)박막 등이 진공증착법(증기 건조법)을 위시하여 전기도금법, 기체 또는 액체 속의 산화법, 화합물 열분해법, 전자빔 증착법, 레이저빔 증착법 등에 의해 만들어진다. 물질은 박막상태가 되면 물리적 ·화학적 성질이 크게 변한다. 예를 들면, 불에 타지 않는 금속도 박(箔)으로 만들면 타는 경우가 있다. 일반적으로 점성이 커지고 표면장력이 작아지며, 빛의 간섭에 의해 착색현상이 일어난다. 이러한 특성은 각종 이화학 원리의 실험이나 이화학기계 제작에 원용되고 있다.

한편 실용적으로는 광학렌즈의 반사방지막이 유명하며, 전자장치의 초소형화 경향에 힘입어, 초소형 박막 전자회로의 제조 및 전자부품의 박막화가 활발히 추진되고 있다. 이러한 박막화는 ① 소형 ·경량화한다. ② 얇고 표면적이 크기 때문에 열방산이 좋아져서 큰 전력을 다룰 수 있다. ③ 인덕턴스가 감소하고 고주파 특성이 좋아진다. ④ 얇고 치밀한 보호막으로서 성능이 뛰어나다. ⑤ 자성체 박막은 히스테리시스 반전의 고속화를 가능하게 한다. ⑥ 발광박막같이 고휘도(高輝度)의 것을 만들 수 있다는 등의 이점이 있으며, 재료가 적게 들고 소형의 것을 동시에 대량생산할 수 있다.

박막 증착

기체 상태의 금속/세라믹 등의 재료 입자가 기판 표면에 붙으면서 박막은 성장하게 되며 이러한 과정을 증착(deposition)이라고 한다.

열증발에 의한 박막 증착은 1887년에 처음보고 되었다. 과거 50년 동안, 진공증착 기술의 숫자는 다양했고, 박막 사용은 기하급수적으로 성장하였다. 연구, 의학, 군사, 상업적 또는 소비재 용도들을 위한 현대의 많은 생산물들이 박막에 의존한다.

박막 증착의 방법

박막 증착 방법은 증착을 일으키는 중요한 원칙에 따라 세 가지로 나누어진다.

- 물리기상 증착법(Physical Vapor Deposition, PVD)

- 화학기상 증착법(Chemical Vapor deposition, CVD)

- 원자층 증착법(Atomic layer deposition, ALD)

PVD방법은 기판 위에 박막을 증착하기 위한 빔이나 가스의 흐름을 만들어내면서 물질을 증발시키거나 때린다. CVD방법은 가열된 기판 위에서 분해되는 반응적이고, 휘발성의 화합물을 사용한다. 시작 물질은 상대적으로 낮은 온도에서 열분해되어 비 휘발성의 박막물질과 펌프로 배기시킬수 있는 기체상태로 분리되는 유기 혹은 수소화합물이다. 두 방법은 특정 목적을 달성하기 위해서 사용되는 보조적인 장치의 다양한 기술들로 분류된다. ALD방식은 원자층 한 층씩 증착하는 방식이다.

물리기상 증착법

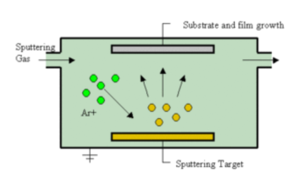

주요한 PVD 기술은 스퍼터링(Sputtering), 전자빔(E-Beam), 증발(Evaporation) 그리고 열증착(Thermal Evaporation)이다. PVD의 종류 중 스퍼터링은 플라즈마 안의 이온을 타겟 물질에 입사시키는 방식이다. 진공 챔버 내에 Ar 기체를 넣은 상태에서 강한 전압을 가하여 자유전자와 Ar 기체를 충돌시킨다. 그로인해 Ar 양이온이 형성되고 이 양이온이 음전하 방향인 타겟으로 이동하여 충돌한다. 타깃 물질은 운동에너지에 의해 반대편에 위치한 웨이퍼로 이동하여 증착된다. 증착 방식에 따라 evaporation 방식이 존재한다. Sputtering 방식에 DC전압을 인가하면 금속박막만 증착 가능하나, RF 전압을 인가하면 부도체 박막도 증착할 수 있다. 증발(Evaporation) 방식에는 물질을 기화시키는 열 증발법과 전자빔을 이용한 표면 기화현상을 유발 전자빔 증발법이 있다.

- 스퍼터링(Sputtering)

모든 종류의 스퍼터링에서 박막이 만들어지는 덩어리 물질은 target 또는 음극(캐소드)라고 불린다. -후자는 스퍼터링 하는 동안에 그 전기적 에너지를 일컫는다.

(1)다이오드/마그네트론 스퍼터링 : 초기의 다이오드 스퍼터링 소스는 plasma 최적화를 위해 전기장모양으로 만들어진 target을 사용했다. 그러나 다이오드의 비효율성과 복잡한 Target 모양때문에 대부분 target근처에 자기장을 갖는 소스로 대체됐다. 세 가지 중요한 효과는 - target모양이 디스크, 튜브 또는 직사각형이라는 것, plasma로부터의 전자손실이 감소된다는 것, 그리고 전자의 수행 경로가 증가한다는 것이다. 결과적으로 마그네트론 스퍼터링 소스의 고밀도의 plasma는 증착속도와 Target 효율을 대단히 증가시킨다.

(2)RF/DC/pulse DC Sputter Power Supplies : 전기전도성의 금속, 합금 그리고 화합물 target은 이온 전도 문제를 일으키지 않아서 DC Power로 스퍼터링된다. DC power를 사용하여 전기적 전도성이 낮은 물질을 스퍼터하면 과부하를 일으킨다. 강력한 이온들은 target표면에 묻혀있지만 저항이 인접한 전극으로부터 발생되는전자에 의한 중성화를 방지해준다. target은 추가적인 이온 충격을 방지하는 전기 장벽처럼 행동한다. 전기 전도성이 낮은 물질들은 RF나 Pulsed DC power를 이용하여 스퍼터한다.

RF의 전기극성의 변환이나 pulsed DC 가 꺼져있는 동안 bias가 존재하게 되면 활동성 있는 이온들이 플라즈마에서 흘러 넘쳐 표면을 재빨리 중화 시킨다.

(3)일반/반응성 스퍼터링 : 일반/반응성이라 하는 정의는 (일반)스퍼터링을 비활성적인 Ar 가스로 반응적인 스퍼터링은 Ar/02나 Ar/N2와 같은 가스 혼합물 분위기로 한다는 것으로 구별된다. 반응성 스퍼터링은 두 가지 중요한 용도가 있다. (1) target과 박막이 다른 화학적 구성을 가져야 할 때 (예로 TiN 박막을 내기위해 Ar/N2 분위기 안에서 Ti target을 Sputtering하는 것) 그리고 (2) 복합target이 Sputtering하는 동안에 분해되서 화학양론이 복원되어야 할 때이다.

(4)균형/비균형 Sputtering : 만약 마그네트론 스퍼터 소스에 있는 중심부와 그리고 바깥부분의 자기장이 비슷한 강도를 가지고 있다면 한 극성으로부터의 흐름선이 반대편 극성안에서 모두 끝난다. 이러한 배열은 균형 잡힌(Balanced) 마그네트론으로 불리며 가장 일반적으로 사용된다. 반대로 만약 바깥의 자기장이 중심의 자기장보다 강하면, 어떤 흐름선의 파단면이 다른 극에서 끝나지 않고 비균형된 자기력이 만들어진다. 추가적인 흐름은 거의 Target에 대해 수직으로 기판을 통과한다. 비록 이러한 자기장 라인들을 따라 나선형으로 상승하는 원자들은 plasma로부터 손실되지만 유전체 기판에는 효과적일 수 있다. 전자는 기판의 근처에서 공정가스들을 이온으로 만들어낸다. 게다가 기판을 치는 이러한 전자들은 음극 bias를 내게 된다. 결과는 기판의 표면이 그것이 증착 될 때 박막의 밀도를 높이는 이온에 의해 충격 받는다는 것이다. 이것은 일종의 이온 보조 증착이다.(IAD참조). 비균형적인 스퍼터링이 불리한전도 plasma의 밀도가 낮아서 target의 효율과 sputter rates가 낮아진다는 것이다.

- E-Beam 일반적인 증착 /반응적 증착

E-Beam 증착에서 필라멘트로부터의 열이온의 방출에 의해 생산되는 자유전자는 증착 물질의 표면을 때린다. 고에너지와 고전류의 빔의 방산은 온도상승을 일으키고 적절한 증기압에서 증착 물질의 흐름을 일으킨다. 정규적인 E-baem 증착에서, 실험실의 압력은 매우 낮아서 다량의 증착 물질이나 박막과의 화학적 반응을 방지할 수 있다. 반응가스의 부분적으로 조심스럽게 조절된 압력 아래에서, 반응적인 E-beam 증발은 덩어리 물질들에 비해 다른 화학적 조성의 박막을 제공한다.

- 저항열 증발

저항열 증발은 낮은 설치비용과 저렴한 1회용 증착 "용기"가 명백한 이점으로 특히R & D 용도에 주로 사용되는 박막 증착기술이다. boat, box, crucible, Baskets, Filament 등의 모양과 크기는 section 9에서 볼 수 있다. 단점은 정확한 온도조절이 단순하지 않다는 것 그리고 내화적인 금속이 때때로 예상치 못하게 증착 용기와 합금화 될 수 있다는 것이다. (예로 W boat로부터 Al을 증발하는 것)

- Effusion Cell 증착

Effusion cell은 비슷한 개념의 많은 이름을 가진 이상형, 개방형 튜브, 원추, 노즐젯, 포인트소스들처럼 분류된 많은 디자인으로부터 사용된다. (Knudsen cell, k-cell, 기타 특허 이름을 가진 것으로 포함하여) 그들의 가장 중요한 차이는 빔의 강도(박막 증착 속도에 영향을 주는)와 각도적 배분(박막굵기 일관성을 결정하는)이다.

- Pulse Laser Deposition(PLD)

이것은 섬광증발 기술이다. 엑시머 레이저에서 나오는 단파장의 고에너지파동이 고체의 표면을 때린다. 흡수된 에너지파단면은, 급격하게 표면과 수직을 이뤄서 덩어리 상태의 증착 물질에 빠르게 퍼지는 온도파동을 일으킨다. 직립된 기둥이 완전히 얇은 "층"을 증발시킨다. 이 기술은 특별히 복잡한 혼합물의 화학양론적인 박막을 생산하는데 성공적이다. 예를 들어, 높은 Tc 초전도체 YBCO, 생물학적 호환성의 Hydroxy Apatate 그리고 매우 다른 VP를 가진 물질들간의 합금. PLD에 대한 장점이 일찍이 저명한 Mahan의 저서에 나와 있다.

- Ion Beam Sputtering

본질적으로 Ion Beam Sputtering은 Diode Sputtering의 한 유형이다. 일반 플라즈마를 대신하여 가변적인 에너지를 갖는 넓은 이온빔 소스는 target쪽으로 가속화된 이온을 제공한다. Target과 기판은 일반적으로 평행하고 이온이 45도로 주입된다. 튕겨져 나간 target원자는 박막으로 기판 위에 증착된다. 더욱이 활동적인 배경가스를 사용하면, 반응성 이온빔 스퍼터링이 가능하다. 이 기술은 자성물질의 박막을 필요로 하는 용도에 매우 성공적이었다.(일반적인 마그네트론 스퍼터링의 자기장은 부분적으로 혹은 전체적으로 자성 target에 의해 비껴지게 된다. 단지 매우 높은 강도의 자성을 가진 마그네트론만이 작동할 것이다.)

화학기상 증착법

CVD 방식은 가스들에 반응성을 인가하는 방식이다. PVD보다 빨리 나온 방법으로 화학적으로 막을 성장시키는 방식이다. CVD는 반도체산업에서 최고의 박막 증착공정이다. 다양한 CVD기술이 여러 그룹들(약자로 표기)에 의해 정의되었다. 예로, MOCVD(금속유기물) PECVD(플라즈마 강화 plasma), PACVD(plasma보조), APCVD(상압), LPCVD(저압), UHCVD(초고진공) 등등 넓은 기술을 제공한다. 각각의 경우에 약자가 주요한 작동원리를 소개해 주고 있다. 예로 MOCVD는 기본적으로 휘발성 금속유기물의 열적 분해이다. 그러나 "M" 과 "O" 모두는 풍부한 해석을 가지고 있다. 왜냐면 MOCVD는 Si/Ce 증착을 다루고 있고"유기적"인 부분으로써 수소화물과 카르보닐을 포함하기 때문이다. MOCVD 의 공정에서 화학은 복잡하고, 열분해산화, 가수분해, 환원 그리고 치환을 포함한다. 다른 예로, PECVD는 MOVCD와 비슷한 반면, 기체상에서 화학변화를 촉진하기 위해 마이크로파 또는 RF로 발생되는 plasma를 사용한다. 박막이 더 낮은 기판온도에서 만들어지므로 PECVD는 온도에 민감한 박막이나 기판용이 선호된다. 한 가지 중요한 반도체공정의 PECVD적용은 실리콘 산화질화 박막을 만드는 것이다.[2]

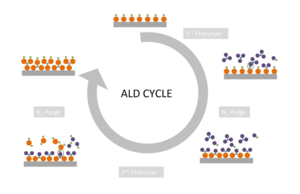

원자층 증착법

ALD 방식은 흡착방식으로 원자층을 한 층씩 증착하는 방식이다. CVD와 유사한 화학적 방식이다. 고품질 필름 형성이 가능하고 우수한 단차피복성을 가진다. 복잡한 형상의 기판에도 균일한 코팅이 가능하며, 원자층 단위의 두께 조절이 용이하다.

주로 반도체 분야에서 고집적 전자 소자를 제작하는데 사용되어 왔으며, 최근에는 촉매와 같은 에너지-환경 분야와 더불어 일상 제품 표면 코팅과 같은 새로운 분야에도 적용되고 있는 추세이다. 그러나 증착 속도가 매우 낮아 생산성에서 약점을 가진다.[3]

박막배터리

박막 배터리(Thin Film Battery)는 얇은 필름에 배터리 기능을 내장시킨 전지를 말한다. 원통형이나 직육면체가 아니라 작고 얇은 박막 형태로 만든 것인데, 현재 태양전지나 리튬이차전지 분야에서 박막화 기술개발이 진행중이다. 두께를 종이보다 얇은 수십 마이크론으로 줄이고, 종이처럼 휘어질 수 있어 다양한 형태의 제품에 사용될 수 있는 박막전지는 스마트카드, RFID, 무선센서, 헬스케어, 인공장기등에 적용할 수 있으며 소형화 되어가는 전자제품 시장 트렌드를 선도할 것으로 기대된다.

박막 배터리는 필름구조 때문에 리튬이온 배터리보다 폭발 위험성이 낮아 가장 안전한 차세대 배터리 솔루션으로 주목받고 있다. 박막배터리 전문 회사인 GS나노텍은 기존의 리튬 2차전지와는 달리 전해액을 사용하지 않는 고체 형태로서, 친환경적이고 고온에 강하며 폭발 및 발화의 위험이 없는 박막배터리를 아시아 최초로 개발하여, 2010년 6월부터 본격적인 양산에 들어갔으며 미국의 배터리 벤처기업 인피니트도 박막 배터리를 주력 상품으로 생산하고 있다.

지난 1992년 미국에서 개발한 박막배터리는 배터리의 구성요소인 양극, 전해질, 음극 등을 얇은 필름에 집적시킨 전지를 지칭한다. 하지만 박막배터리는 단위부피 당 충전능력이 리튬이온 배터리보다 떨어지고 제조원가는 3배나 높은 문제점 때문에 그동안 대량생산에 들어가지 못했다. [4] [5]

각주

- ↑ 송경은 기자, 〈‘박막(thin film)’은 왜 중요할까〉, 《동아사이언스》, 2016-02-14

- ↑ 하드, 〈박막(Thin Film) 증착 개요 및 종류〉, 《네이버 블로그》, 2012-12-20

- ↑ Life Researcher, 〈(반도체)박막증착공정 기본: ALD(Atomic layer deposition)증착 기술〉, 《티스토리》, 2020-04-08

- ↑ 배일한 기자, 〈차세대 박막리튬전지 `귀한 몸`〉, 《전자신문》, 2006-08-23

- ↑ 최석환 기자, 〈GS나노텍 박막전지 6월부터 상업생산〉, 《머니투데이》, 2010-03-10

참고자료

- 〈박막〉, 《위키백과》

- 〈박막〉, 《두산백과》

- 송경은 기자, 〈‘박막(thin film)’은 왜 중요할까〉, 《동아사이언스》, 2016-02-14

- Life Researcher, 〈(반도체)박막증착공정 기본: ALD(Atomic layer deposition)증착 기술〉, 《티스토리》, 2020-04-08

- 배일한 기자, 〈차세대 박막리튬전지 `귀한 몸`〉, 《전자신문》, 2006-08-23<

- 최석환 기자, 〈GS나노텍 박막전지 6월부터 상업생산〉, 《머니투데이》, 2010-03-10

같이 보기

위키원

위키원