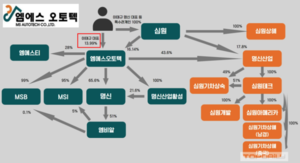

㈜엠에스오토텍(MS AUTOTECH)은 한국 경북 경주시에 본사를 두고 있는 자동차 차체 전문 회사이다. 창업주는 엠에스그룹 회장인 이양섭이며 현임 대표이사는 이태규이다. 옛 상호는 태명산업이며 설립일은 1990년 9월 6일, 상장일은 2010년 8월 6일이다. 종업원 수는 2020년 3월 기준 239명이다. 본사 소재지는경북 경주시 내남면 포석로 16-9번지이다.

㈜엠에스오토텍은 현대, 기아자동차를 주요 매출처로 하여 자동차의 골격이 되는 차체 부품의 제조, 공급 및 판매회사이다. 자동차의 골격이 되는 차체 부품이 주제품으로 고안전, 고강도, 경량화를 위한 기술 중 하나인 핫스탬핑 공법을 독자 개발하여 1.5GPa급 고강도 소재성형기술을 확보하여 적용하고 있다. 2020년에는 중국 지역의 전기차 업체에 신규 납품을 시작하였으며 현재 테슬라 주요 차종에도 섀시를 공급하고 있다.

㈜엠에스오토텍은 자동차용 차체 부품 제조·판매업체다. 1990년 자동차 차체 부품 제조 판매를 목적으로 설립됐다. 2018년 지배구조 단행으로 명신산업황성㈜, ㈜심원테크, ㈜심원개발을 비롯, 중국과 미국법인 등을 연결 편입했다.

㈜엠에스오토텍은 2020년 연결기준으로 매출 1조2133억5200만 원, 영업이익 247억500만 원, 순손실 1544억6900만 원을 낸 것으로 잠정집계됐다. 2019년과 비교해 매출은 4.8%, 영업이익은 63% 감소했고 순손실을 내며 적자전환했다.

주요 인물[편집]

- 이양섭 : 엠에스오토텍 회장이다. 이양섭 회장은 재계에서 유명한 인물이다. 고 정주영 현대그룹 회장을 모시던 이 회장은 이명박 전 대통령과 고려대학교 동문이자 현대건설 동료다. 이 전 대통령과 상당한 친분을 가진 것으로 알려졌다. 샐러리맨 출신인 이 회장은 1987년 현대그룹의 주력계열사인 현대자동차 사장에 올라 주목을 받았다. 1990년에는 현대증권 회장을 역임했다. 이 회장은 1990년 엠에스오토텍(구 태명산업)을 설립했다. 이 회장은 퇴임한 지 30년 넘게 흐른 지금도 현대차와 인연을 이어간다. 엠에스오토텍은 현대차그룹이란 든든한 거래처 덕분에 중소기업에서 중견기업으로 성장했다. 1999년 매출 290억원을 기록했던 엠에스오토텍은 2017년 기준으로 연매출 7000억원을 올리는 회사로 성장했다.

- 이태규 : 이양섭 회장의 장남이자 후계자인 이태규 대표는 부친과 비슷한 길을 걷고 있다. 이태규는 고려대학교 기계공학과를 졸업했으며, 현대자동차 국내영업본부, 차량정보기획팀에서 일했다. 이 대표는 현대차에서 나온 뒤 엠에스오토텍을 비롯한 계열사 요직을 맡으며 경영감각을 익혔다. 이후 엠에스오토텍의 지분을 늘려나가기 시작했다. 2018년 3분기말 기준 엠에스오토텍의 최대주주(17.71%)는 이태규 대표다. 그가 보유한 주식의 시가총액은 2018년 12월 28일 기준 100억원쯤 된다. 엠에스오토텍의 자산총계는 2018년 3분기 기준 7000억원인데, 대주주인 이 대표는 100억원쯤으로 아버지가 만든 회사를 자연스럽게 물려받게 된다.[1]

주요연혁[편집]

- 1982년 : ㈜엠에스그룹의 모태인 명신산업㈜ 설립.

- 1990년 : ㈜엠에스오토텍의 전신 태명산업㈜ 설립.

- 1993년 : 수출 유망 중소기업 선정

- 1995년 : ㈜명신 설립.

- 1997년 : 노사화합 대통령상 수상.

- 2001년 : 태명산업㈜을 엠에스오토텍으로 사명 변경. 기업부설연구소 설립

- 2002년 : 정보화우수기업 선정

- 2003년 : 대자동차 '자동차부품산업 대상' 회장상 수상.

- 2006년 : 인도법인 (MSI) 설립. ㈜심원 설립

- 2007년 : 품질경영 대통령상 수상.

- 2010년 : 브라질법인 (MSB) 설립, 1월 브라질 현지공장 (MSB) 설립.

- 2011년 : 무역의 날 1억불 수출탑 수상. 6월 우수기술연구센터 선정. 11월 KB 히든스타 500선정. 11월 동반성장 우수기업 국무총리상 수상.

- 2012년 : 1월 고용창출 100대 기업 선정. 12월 심원개발 설립.

- 2016년 : 2월 심원 중국법인(상숙) 설립. 심원 미국법인 설립.

- 2018년 : 7월 심원테크 설립. 명신산업황성 설립. 8월 심원 중국법인(남경) 설립.

- 2019년 : 7월 명신 군산공장 설립.

- 2020년 : 심원 중국법인(상해) 설립 예정

핵심기술[편집]

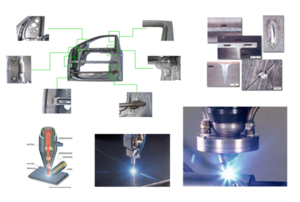

TWB(Tailor Welded Blank) 공법

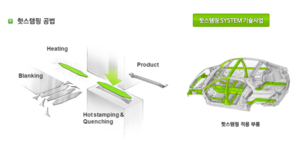

핫스탬핑 공법[편집]

- 개발효과

- 기존 제품보다 동등 이상의 강도를 가지면서도 보강재 제거를 통하여 15%이상 차체 경량화.

- 경량화 실현으로 자동차 배기가스 중의 CO² 규제에 대한 환경법규 대응 가능.

- 보론강의 열처리효과를 통해 1,500MPa 급의 고강도 차체 제조 가능.

- 고강도화 실현으로 더욱 더 엄격해지고 있는 차량의 충돌 및 안전법규 대응 가능.

- 핫스탬핑 라인의 국산화를 통한 기술력확보는 물론 제품의 원가상승 억제 가능.

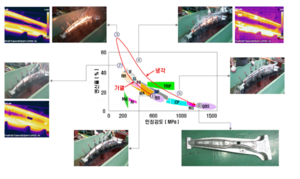

국부열처리 공법[편집]

- 개발효과

- 기존 제품보다 동등이상의 강도를 유지하면서 10%이상 차체 경량화

- 경량화 실현으로 환경법규 대응 뿐만 아니라 1,400MPa 이상의 고강도화로 충돌 및 안전법규 대응 가능

- 고주파 유도가열을 통한 국부열처리 공법 개발로 10% 이상의 원가절감 효과

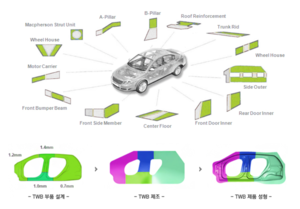

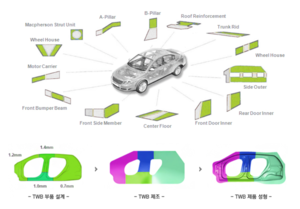

TWB(Tailor Welded Blank) 공법[편집]

- 개발효과

- 구조해석 및 시험평가로 기존 제품과 동일한 효과를 가지는 범위에서의 경량화

- 연료절감 및 배기가스 감소로 환경법규 대응 가능

- TWB 공법 개발로 6.13% 원가절감 효과

- 고강도화 실현으로 더욱더 엄격해지고 있는 차량의 충돌 및 안전법규 대응 가능

- Laser Welding Type : Robot Type, Gantry Type

- Mash Seam Welding Type

레이저 용접[편집]

- 개발효과

- CO 2 및 Nd:YAG 레이저 용접으로 생산속도 향상 실현

- RWS(Remote Welding System)로 기존 공법의 스폿용접 대비 높은 생산성

- 용접부의 플랜지 축소로 인한 차체 경량화 및 One Side 용접에 의한 차체의 설계 자유도 증가

- Linear Type의 용접으로 기존 공법 대비 용접부의 강성 증대

- CO 2 및 Nd:YAG 레이저 용접으로 생산속도 향상 실현

- 고장력강, 비철금속 및 이종금속의 용접에 적용이 용이하고 실시간 품질검사 가능

- 향후과제

- FMS 최적 System 구성

- Work Piece의 최적 Clamping 방안

- 피용접재 부품의 형상 정밀도 향상

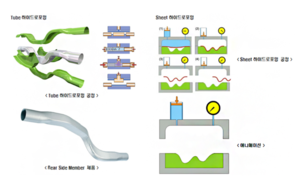

하이드로포밍 공법[편집]

- 개발효과

- 구조 및 충돌로 인한 강성을 유지하면서 12.7% 감소

- 배기가스 감소로 인한 환경법규 대응, 높은 강성으로 인한 충돌 및 안전법규 대응 가능

- 보강재 제거에 따른 원가절감]

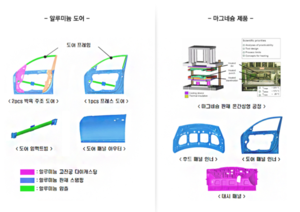

경량소재 적용 공법[편집]

- 알루미늄 도어 제작

- 기존 제품 대비 40% 경량화

- 해석을 통한 최적 성형조건 도출

- 마그네슘 대시보드 제작

- 기존 제품 대비 40% 경량화

- 온간성형공법 적용

- 향후과제

- 이종소재 용접/접합기술 개발

- 강성 및 생산성 확보

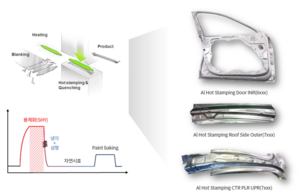

알루미늄 핫스탬핑 공법[편집]

- 개발효과

- 알루미늄 소재 가열하여 용체화(SHT)처리 후 제품 성형과 냉각을 동시에 실시

- 난성형 부품 성형하여 차체 경량화 대응 가능

- 6천계 및 7천계 알루미늄 소재 적용 가능

- 난성형으로 2-piece 이상의 조각 부품을 1-piece로 제작 가능

- 부품 수 축소로 인한 금형 및 부품 조립비 축소 가능

- 대면적 및 성형성이 어려운 부품에 스틸 보다 가벼운 알루미늄 소재 적용하여 차량의 중량을 절감하여 연비 및 환경 규제 만족가능

롤러 헤밍 공법[편집]

- 개발효과

- 다품종 소량생산 대응

- A/S 부품 대응

- 투자비 절감

- 경량소재(비철금속) 대응

- Moving Parts의 디자인 자유도 향상

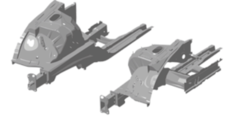

- 펜더 에이프런 & 사이드 멤베 : 차량의 앞바퀴 운동공간 확보 및 서스펜션 & 엔진 공간 확보.

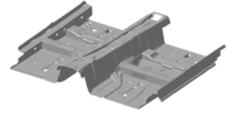

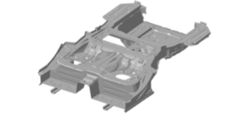

- 센터 플로어 : 운전자 및 조수석 하단에 위치하며 바닥 소음 및 먼지 유입방지, 프론트 시트및 각종 변속레버, 핸드브레이크 등 장착.

- 리어 플로어 : 뒷좌석 승객 하단에 위치, 바닥 소음 및 먼지 유입 방지, 리어 시트 및 연료탱크 장착.

- 프론트 도어 : 운전자 및 조수석 승객 승하차시 공간 확보 및 승객 안정성 확보.

- 리어 도어 : 뒷 좌석 승객 승하차시 공간 확보 및 승객 안정성 확보.

- 레인포스먼트 사이드 아우터 : 프런트 & 리어 도어 장착으로 차량 측면의 외부측 구성, 측면 충돌시 승객 안정성 확보.

- 사이드 인너 : 프런트 & 리어 도어 장착으로 차량 측면의 실내측 구성, 시트벨트 장착 및 측면 충돌시 승객 안정성 확보.

- 쿼터 인너 : 차량의 뒷바퀴 운동공간 확보 및 서스펜션 장착.

- 리어 콤비 램프 하우징 : 차량 뒤쪽의 물 흐름 유도, 리어 범퍼 및 리어램프 장착.

- 리어 패키지 트레이 : 실내와 트렁크 격벽위치, 리어 시트백 장착 및 스피커 등 장착.

- 백 : 트렁크 수하물 공간 확보 및 후방 충돌 시 충격 흡수, 리어 범퍼 장치 및 번호판 부착.

- 대시 : 엔진룸 및 승객룸의 격벽위치, 소음, 먼지, 진동 등의 유입 방지. 페달류 및 핸들 장착.

- 카울 : 프런트 윈도우 하단에 위치, 실내 공기 유출입 및 와이퍼 등 장착.

참고자료[편집]

|

이 ㈜엠에스오토텍 문서는 자동차 부품 회사에 관한 글로서 검토가 필요합니다. 위키 문서는 누구든지 자유롭게 편집할 수 있습니다. [편집]을 눌러 문서 내용을 검토·수정해 주세요. 이 ㈜엠에스오토텍 문서는 자동차 부품 회사에 관한 글로서 검토가 필요합니다. 위키 문서는 누구든지 자유롭게 편집할 수 있습니다. [편집]을 눌러 문서 내용을 검토·수정해 주세요.

|

| 자동차 : 자동차 분류, 자동차 회사, 한국 자동차, 독일 자동차, 유럽 자동차, 미국 자동차, 중국 자동차, 일본 자동차, 전기자동차, 자동차 제조, 자동차 부품, 자동차 색상, 자동차 외장, 자동차 내장, 자동차 전장, 자동차 부품 회사 □■⊕, 배터리, 배터리 회사, 충전, 자동차 판매, 자동차 판매 회사, 자동차 관리, 자동차 역사, 자동차 인물

|

|

|

| 한국 자동차 부품 회사

|

경창산업㈜ • ㈜고아정공 • 구미전기자동차㈜ • ㈜그린모빌리티 • 금오이엠에스㈜ • 금호타이어㈜ • ㈜네패스 • 넥센타이어㈜ • 대광소결금속㈜ • ㈜대동EV • 대동금속㈜ • 대동농기계㈜ • ㈜대풍전기차 • ㈜동신모텍 • ㈜동아메탈 (알루미늄) • ㈜동아메탈 (자동차부품) • ㈜드림에이스 • ㈜디아이씨 • ㈜디젠 • ㈜디케이지 • ㈜만도 • 부영산업 • ㈜브이에스아이 • 브이에스아이㈜ • 브이피에이치아이 • ㈜비트센싱 • 삼보모터스㈜ • ㈜성무모터스 • ㈜성신앤큐 • ㈜세원정공 • ㈜스프링클라우드 • ㈜신도 • 에스에이피㈜ • 에스엘㈜ • ㈜에이다스원 • ㈜에이스전자 • ㈜에이치알이앤아이 • ㈜에코넷코리아 • ㈜엔디오에스 • 엘링크링거코리아㈜ • 엘지마그나 • 엘지전자㈜ • ㈜엠비아이 • ㈜엠씨넥스 • ㈜엠에스오토텍 • ㈜오토노머스에이투지 • ㈜오토데스크코리아 • ㈜오토인더스트리 • ㈜와우텍 • ㈜와이제이에프엔티 • 이래에이엠에스㈜ • 이래오토모티브시스템㈜ • ㈜이모션 • 이미지넥스트 • 인피니온 테크놀로지스 코리아 • 일신프라스틱㈜ • 정복전장 • 제이앤제이테크 • 지멘스 인더스트리 소프트웨어㈜ • ㈜지엠티엔지니어링 • 지트론㈜ • 지티씨코리아㈜ • ㈜카네비컴 • 칼렉스디자인 • 케이비와이퍼시스템㈜ • ㈜코스텍 • ㈜클라크 • 태성전장㈜ • ㈜테너지 • 테브코리아㈜ • ㈜테스크 • 텔레칩스 • ㈜파츠몰 • ㈜평화발레오 • 평화홀딩스㈜ • 프레스토라이트아시아㈜ • ㈜피에이치씨 • ㈜필립스모터스 • 한국에이브이엘㈜ • 한국타이어앤테크놀로지㈜ • 한온시스템 • ㈜헬로이브이 • 현대모비스㈜ • 현대아이에이치엘㈜ • 현대엠시트㈜ • 현대위아㈜ • ㈜현대케피코 • 현대트랜시스㈜ • 현대파텍스㈜ • ㈜화동이노테크 • ㈜휴컨 • ㈜흥아

|

|

|

| 중국 자동차 부품 회사

|

고고로 • 글로벌퓨전 • 노보오토 • 닝보쥔성전자 • 동펑난총 • 민실그룹 • 베이팡링윈 • 산시파스터 • 산환그룹 • 상하이항천자동차기전 • 시틱다이캐스탈 • 양펭 오토모티브 인테리어 • 완샹그룹 • 완펑오토 • 웨이푸그룹 • 웨이홍파워 • 종딩그룹 • 지펑자동차부품 • 페이롱오토 • 푸야오그룹 • 하이나촨 • 화위자동차 • 후이저우 디세이 오토모티브

|

|

|

| 일본 자동차 부품 회사

|

덴소 • 도레이 • 브리지스톤 • 스미토모 전기공업 • 아이신세이키 • 야자키 • 얀마홀딩스 • 요코하마고무 • 우베코산 • 제이텍트 • 칼소닉칸세이 • 토요타이어 • 토요타보쇼쿠 • 파나소닉 • 히타치

|

|

|

| 미국 자동차 부품 회사

|

BF굿리치 • 개릿모션 • 굳이어 • 넥스티어 • 던롭타이어 • 델파이 테크놀로지스 • 디트로이트디젤 • 렉시콘 • 리어코퍼레이션 • 마그나 • 메리터 • 모파 • 벨로다인 라이다 • 보그워너 • 보스 • 애디언트 • 앱티브 • 이튼 • 일리노이툴웍스(ITW) • 커민스 • 타카타 • 테네코 • 티알피파츠 • 파이어스톤 • 파카파워트레인 • 파카파츠 • 프레스토라이트 일렉트릭 • 하만 • 하만카돈

|

|

|

| 유럽 자동차 부품 회사

|

ZF 프리드리히스하펜 • 게스템프 • 노스볼트 • 리카르도 • 마그네티 마렐리 • 마렐리 • 말레 • 메리디안 • 미쉐린 • 바스프 • 발레오 • 뱅앤올룹슨 • 베바스토 • 보쉬 • 부메스터 • 브렘보 • 브이엠모토리 • 셰플러 • 소너스 파베르 • 에이브이엘(AVL) • 인피니온 테크놀로지스 • 카리아드 • 코마우 • 콘티넨탈 • 토로트랙 • 티센크루프 • 티이커넥티비티 • 포레시아 • 포비아 • 플라스틱옴니엄 • 피렐리 • 헬라 • 히어테크놀로지스

|

|

|

| 기타 자동차 부품 회사

|

모빌아이 • 무비타

|

|

|

| 위키 : 자동차, 교통, 지역, 지도, 산업, 기업, 단체, 업무, 생활, 쇼핑, 블록체인, 암호화폐, 인공지능, 개발, 인물, 행사, 일반

|

|

위키원

위키원