웨이퍼

웨이퍼(Wafer)는 반도체의 재료가 되는 얇은 원판이다. 실리콘이나 갈륨비소 등 단결정(單結晶) 막대기를 얇게 썬 둥근 판으로 서브스트레이트(Substrate)라고도 불린다.

본래 wafer는 밀가루·콘스타치·우유·달걀노른자 등을 혼합한 묽은 반죽으로 만든 비스킷 종류로 얇은 2개의 겹으로 된 이 비스킷은 우리가 흔히 부르는 '웨하스'이다. (wafers를 일본사람들이 '웨하스'라고 부른 것이 한국으로 들어와서 사용된 것이다.)

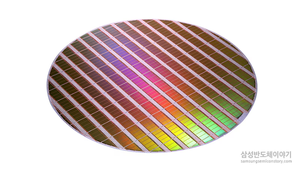

반도체 칩은 CD처럼 둥글게 이 웨이퍼를 하나씩 쪼개서 만들어진다. 대게 한쪽 면은 거울처럼 연마되어 있다. '한 장의 웨이퍼에서 얼마나 많은 D램을 만들어내느냐'가 전체 D램 생산량을 결정한다.

웨이퍼의 표면은 결함이나 오염이 없어야 함은 물론, 고도의 평탄도가 요구된다. 이것은 회로의 정밀도에 영향을 미치기 때문인데, 지름 6인치의 웨이퍼에 2미크론의 뒤틀림이 있어도 안 될 정도로 정밀하다.

목차

개요[편집]

웨이퍼는 증착, 식각, 리소그래피 등을 통해 전자 소자, 집적회로 등을 만드는 기초로 쓰이는 얇은 반도체 기판을 말한다.

웨이퍼는 규소(Si, 실리콘), 비소화갈륨(GaAs) 등을 성장시켜 얻은 단결정 잉곳(Ingot)을 얇게 슬라이스한 원형의 기판을 의미한다. 웨이퍼는 우리가 흔히 알고 있는 반도체 소자의 핵심 재료로, 웨이퍼 위에 직접 회로를 구성하는 방식으로 사용된다. 따라서 핸드폰, 컴퓨터, TV 등의 각종 전자제품에서 사용되는 필수적인 부품이다.

웨이퍼의 종류는 단일원소 웨이퍼와 화합물 웨이퍼로 나누어진다. 화합물 웨이퍼에는 비소화갈륨 웨이퍼(GaAs wafer)가 있으며 단일원소 웨이퍼에는 실리콘(Si), 저마늄(Ge) 웨이퍼 등이 있다. 이 중 실리콘 웨이퍼는 상업적으로 가장 널리 쓰이는 웨이퍼 종류이다. 비소화갈륨 웨이퍼는 실리콘 웨이퍼보다 전자 이동도가 약 6배 빠르며, 반도체에서 중요한 특성 중 하나인 밴드갭(bandgap)이 실리콘 웨이퍼보다 크고 직접 천이형이라는 장점이 있다. 그럼에도 불구하고 실리콘 웨이퍼가 가장 많이 사용되는 이유는 구하기 쉽고 제조 비용이 저렴하다는 장점이 있고, 산화 실리콘(SiO₂)이 훌륭한 절연체이기 때문이다. Si는 지구에서 두 번째로 많이 존재하는 원소로, 웨이퍼에 사용되는 Si는 모래에서 추출한 후 정제하여 사용된다. 또한 Si는 다른 웨이퍼에 사용되는 원소들에 비해 화학적으로 안정된 구조이며, 고온에 강하기 때문에 반도체 공정 과정에서도 유리하다.

웨이퍼를 만들기 위해서는 모래에서 추출한 실리콘에 있는 불순물을 제거한 후 사용해야 한다. 따라서 고순도의 실리콘으로 정제하는 과정을 거쳐야 하는데, 먼저 모래에서 추출한 실리콘을 뜨거운 열로 녹인 후 고순도의 실리콘 용액으로 만들고 이 액체 상태의 실리콘에 작은 단결정 씨앗을 접촉시키고, 씨앗을 끌어 올림으로써 단결정을 성장시켜 잉곳(Ingot)으로 만들어낸다. 기둥 모양의 잉곳의 상부 말단 부분은 씨앗이므로 사용하지 않고, 다이아몬드 커팅기로 원하는 얇은 두께로 얇게 슬라이스하여 사용한다. 이때 웨이퍼의 직경은 50 mm에서 300 mm까지 다양하지만, 반도체 직접화 기술이 발전하고, 웨이퍼의 제조단가를 낮추기 위해 최대한 얇고 구경을 크게 하는 데에 초점을 맞추고 있다. 커팅 직후의 웨이퍼는 표면이 거칠거나 흠이 있을 수 있으며 이는 회로 정밀도에 영향을 미칠 수 있다. 따라서 절단된 웨이퍼는 거친 표면을 녹이는 가공을 통해 매끄럽게 만드는 과정을 거치는데 이것을 연마(polishing)라고 한다. 웨이퍼는 반도체 칩 공장으로 옮겨져, 웨이퍼 표면에 여러 물질을 미세 패턴 공정으로 형성시킨 후 정해진 회로대로 깎아내고 다시 물질을 입히는 과정을 반복하여 모노리식 반도체 칩으로 만든다.

웨이퍼 제조[편집]

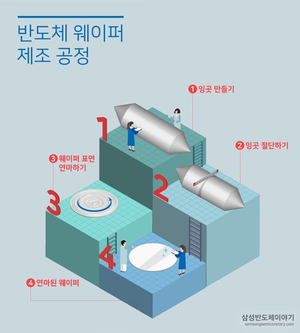

1단계. 잉곳(Ingot) 만들기[편집]

모래에서 추출한 실리콘을 반도체 재료로 사용하기 위해서는 순도를 높이는 정제 과정이 필요하다.

모래를 녹여 규소(Silicon)을 추출함으로써 원기둥 모양의 순수 실리콘 (Pure Silicon) 덩어리를 생성하는 과정. 모래를 녹여야 하므로 1500도가량의 고온이 필요하다.

이때 실리콘은 모래에서 추출하므로 자원량이 풍부하여 비용이 적게 들며, 상온 대비 고온 (~100도)까지의 전기적 특성이 우수하여 반도체 제조에 적합하다. 다만 모래 속의 실리콘은 비결정형 실리콘 (Amorphous Silicon)이라 전자 이동도가 낮기 때문에 반도체 사용에 적합하지 않은데, 때문에 가공을 통해 결정형 실리콘 (Polycrystalline Silicon)으로 만들어주게 된다. 생성물은 보통 잉곳이라고 부른다. 이것을 잘라 웨이퍼를 만들기 때문에 잉곳의 단면적 크기로 웨이퍼의 크기가 결정된다고 봐도 된다.

실리콘의 경우, 초크랄스키법 (Cz법) 혹은, 플로팅 존법 (FZ법)에 따라서 단결정 주괴가 만들어진다.

- 초크랄스키 (Czochralski, Cz)법

석영의 도가니로 다결정 실리콘을 용해해서, 용액안에 종결정을 침지하고, 서서히 끌어올려 가는방법이다. 이 방법에는, 비교적 큰구경의 단결정이 만들기 쉽고, LSI에 사용되는 웨이퍼는, 대부분이 이 방법에 의하여 만들어진다. 하지만, 용액이 도가니에 접촉하고 있기 때문에, 도가니의 표면으로부터 냉각시에 과포화가 되는만큼 대량의 산소가 혼입되고, 또한, 결정의 성정방향에 따라 저항률의 변화가 커다란 문제가 있어서, 전력 소자에는 별로 사용되지 않는다. 진보된 기술로 자계를 걸어서 결정 성장을 제어하는 MCZ법이 있다.

- 플로팅 존(Floating Zone, FZ)법

다결정 실리콘의 주괴를 부분적으로 용해하면서 단결정화를 하는 방법이다. 결정의 성장방향의 불순물 분포가 일정하고, 산소농도가 매우 적은 장점이 있지만, 결정 반경방향의 저항률 분포에 격차가 있기 때문에, 중성자조사에 의해 저항률의 균일화를 도모할 수 있다.

2단계. 얇은 웨이퍼를 만들기 위해 잉곳 절단하기(Wafer Slicing)[편집]

둥근 팽이 모양의 잉곳을 원판형의 웨이퍼로 만들기 위해서는 다이아몬드 톱을 이용해 균일한 두께로 얇게 써는 작업이 필요하다. 잉곳의 지름이 웨이퍼의 크기를 결정해 150mm(6인치), 200mm(8인치), 300mm(12인치) 등의 웨이퍼가 되는데 웨이퍼 두께가 얇을수록 제조원가가 줄어들며, 지름이 클수록 한번에 생산할 수 있는 반도체 칩 수가 증가하기 때문에 웨이퍼의 두께와 크기는 점차 얇고 커지는 추세이다.

3단계. 웨이퍼 표면 연마(Lapping&Polishing) 하기[편집]

절단된 웨이퍼는 가공을 거쳐 거울처럼 매끄럽게 만들어야 된다. 절단 직후의 웨이퍼는 표면에 흠결이 있고 거칠어 회로의 정밀도에 영향을 미칠 수 있기 때문이다. 그래서 연마액과 연마 장비(Polishing machine)를 통해 웨이퍼 표면을 매끄럽게 갈아낸다.

가공 전의 웨이퍼를 아직 옷을 입지 않은 상태라는 의미로 베어 웨이퍼(Bare wafer)라고 한다. 여기에 여러 단계의 물리적, 화학적 가공을 거쳐 표면에 IC를 형성시키고 가공 단계를 거치면 위 그림1과 같은 모습이 된다.

웨이퍼 명칭[편집]

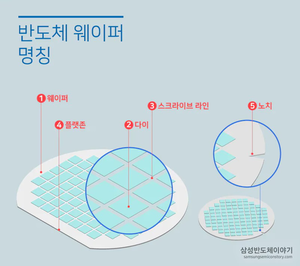

① 웨이퍼(Wafer): 반도체 집적회로의 핵심 재료로 원형의 판을 의미한다.

② 다이(Die): 둥근 웨이퍼 위에 작은 사각형들이 밀집돼 있는데 이 사각형 하나하나가 전자 회로가 집적되어 있는 IC칩인데, 이것을 다이라고 한다.

③ 스크라이브 라인(Scribe Line): 맨눈으로는 다이들이 서로 붙어있는 듯 보이지만, 사실 다이와 다이들은 일정한 간격을 두고 서로 떨어져 있다. 이 간격을 스크라이브 라인이라고 한다. 다이와 다이 사이에 스크라이브 라인을 두는 이유는, 웨이퍼 가공이 끝난 뒤, 이 다이들을 한 개씩 자르고 조립해 칩으로 만들기 위해서인데 다이아몬드 톱으로 잘라낼 수 있는 폭을 두는 것이다.

④ 플랫존(Flat Zone): 웨이퍼의 구조를 구별하기 위해 만든 영역으로 플랫존은 웨이퍼 가공 시 기준선이 된다. 웨이퍼의 결정구조는 매우 미세해 눈으로 판단할 수 없기 때문에 이 플랫존을 기준으로 웨이퍼의 수직, 수평을 판단한다.

⑤ 노치(Notch): 최근에는 플랫존 대신 노치가 있는 웨이퍼도 있다. 노치 웨이퍼가 플랫존 웨이퍼보다 더 많은 다이를 만들 수 있어 효율이 높다.

주요 회사[편집]

- 2021년 300mm 실리콘 웨이퍼 기준(점유율)

- 신에츠화학(일본) 29.8%

- 섬코(SUMCO, 일본, 미츠비시 스미토모 실리콘) 24.8%

- SK실트론(SK Siltron, 대한민국, 구 LG Siltron) 18.1%

- 실트로닉(SILTRONIC, 독일, 구 Wacker Siltronic AG) 세계 3위

- 글로벌웨이퍼스 (대만) 11.6%

기타 용도[편집]

한편 실리콘 웨이퍼 외에 150mm가 주력인 SiC 웨이퍼는 자동차와 전력 등 아날로그 반도체 분야에 주로 사용되고 있다. 전기자동차의 배터리 전력관리 반도체로 그 중요성이 강조되었는데, 수요가 몰린다 해도 넓은 반도체에서 생산할 정도는 아니라서 작은 웨이퍼로 상대적으로 값싸게 생산하는 경향을 보인다.

태양광 발전에도 웨이퍼가 쓰이는데, 반도체와 마찬가지로 폴리실리콘을 원료로 사용하지만 주요 제조업체가 전혀 다르다. 순도가 훨씬 낮을 뿐더러 웨이퍼 크기도 크고 사각형 형태라서 산업 장벽이 낮기 때문이다. 이로 인해 당국의 보조금 지원을 받은 중국 업체들이 업계를 독점 수준으로 장악하고 있다.

동영상[편집]

참고자료[편집]

- 〈웨이퍼〉, 《시사상식사전》

- 〈웨이퍼〉, 《물리학백과》

- 〈웨이퍼〉, 《위키백과》

- 〈웨이퍼〉, 《나무위키》

- 〈웨이퍼/제조〉, 《나무위키》

- 〈1탄, ‘웨이퍼’란 무엇일까요?〉, 《삼성반도체》, 2017-04-06

같이 보기[편집]

위키원

위키원