건식식각

건식식각(乾式蝕刻, Dry etching)은 미세가공 분야에서 습식식각과는 다르게 기체 플라즈마나 활성화된 기체에 의한 반응을 이용한 식각 공정을 의미한다. 종류로는 스퍼터링을 이용한 스퍼터 식각, 반응성 이온 식각(reactive ion etching, RIE), 증기상 식각(vapor phase etching) 등이 있다. 증기상 식각에는 플루오린화 수소 HF 와 이플루오린화 제논 XeF₂이 주로 쓰인다.

목차

개요[편집]

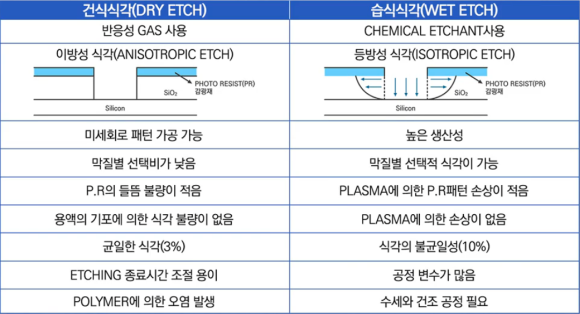

건식식각은 반도체 공정에서 웨이퍼 표면의 원하는 영역을 제거하는 과정 중 하나로, 기체 상태의 화학 반응을 사용하여 표면을 식각하는 방법이다. 이는 액체 화학물질을 사용하는 습식 식각(Wet Etching)과 대조되며, 주로 플라즈마를 이용한 이온화된 가스를 사용한다. 건식식각은 높은 정밀도와 미세 패턴 구현에 적합해 나노미터급의 패턴을 제작하는 데 필수적이다.

건식 식각은 절연체, 도체, 반도체와 같이 반도체 공정에 사용되는 거의 모든 물질을 식각할 수 있다.

건식식각의 원리[편집]

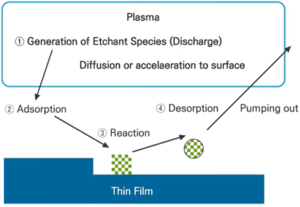

건식식각은 주로 플라즈마(Plasma)를 이용하는데, 플라즈마에 의해 만들어지는 이온이나 Radical을 이용해 식각하게 된다.

여기서 이온은 물리적인 작용을 통해 식각을 수행하는 데, 이온은 Plasma와 기판 사이에 형성된 Plasma Sheath에 의해 기판 방향으로 가속된다. 이때 이온이 가지고 있는 운동 에너지를 기판을 구성하고 있는 원자에 전달되면서 원자들 간의 결합이 끊어지게 된다. 이를 통해 기판으로부터 원하는 물질을 떼어내게 된다.

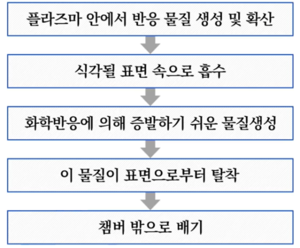

Radical의 경우에는 화학적인 작용을 통해 식각을 수행한다. Radical이 식각을 수행하게 되는 과정은 아래와 같다.

건식식각 특징[편집]

- 비등방성(Anisotropic) : 전기장을 통해 식각 가스의 움직임을 제어할 수 있어 일부 등방성 식각은 물론, 비등방성 식각을 할 수 있음.

- 낮은 선택성 : 직진성이 강해 선택성이 낮음. 단, 라디칼(활성종)을 이용하면 건식 식각에서도 선택성 식각이 가능.

- 늦은 처리속도(Through put) : 기체 반응이라 반응 속도가 느림.

- 정밀성 : 미세한 패턴 구현 가능. 부동산 주식 메모

- 낮은 경제성 : 고가의 플라즈마 장비를 이용한 반응이 많고, Through put이 낮음.

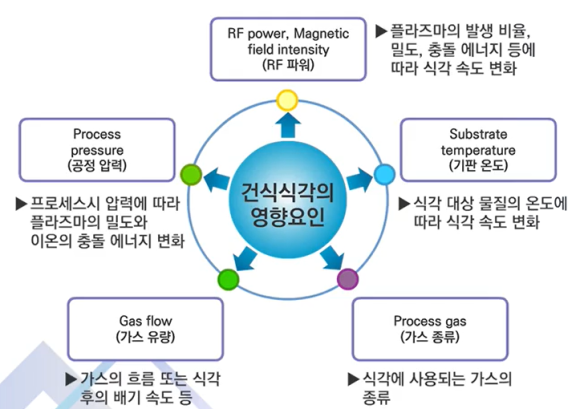

건식 식각 공정에 영향을 미치는 요인[편집]

Dry Etch는 이온에 의한 물리적인 작용과 Radical에 의한 화학적인 작용이 동시에 일어나기 때문에 제어해야 할 인자가 많으며 매우 복잡한 메커니즘을 가지고 있다. 때문에 공정 설계에 있어서 매우 정밀함이 요구된다.

플라즈마 발생 방식[편집]

반도체를 생산하는 데에 있어서 Wafer의 면적이 넓어지고 패턴이 미세화 됨에 따라 균일하고 낮은 압력에서도 높은 이온 밀도를 얻을 수 있는 플라즈원이 필요하게 되었다.

플라즈마원은 TCP 방식과 ICP 방식 2가지로 구분이 되는데, 이 둘은 코일이 감긴 위치를 기준으로 분류된다.

TCP(Transformer Coupled Plasma)[편집]

TCP는 원통 모양의 Chamber 상부에 석영으로 만들어진 window가 놓이고 그 위에 원형으로 코일이 설치된 후 RF 전원을 인가해 Plasma를 생성하는 방식이다.

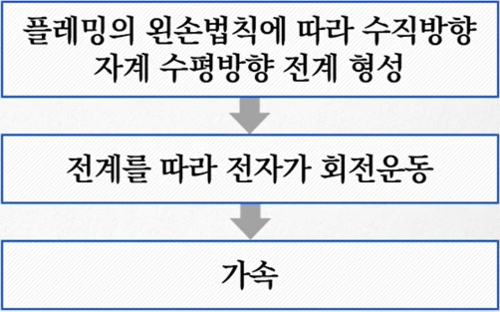

RF 전원을 인가하게 되면 안테나의 코일에 일정한 주기로 진동하는 전류가 유도되어 유도 자기장이 형성되고, 이 유도 자기장이 다시 전기장을 유도하게 된다.

이 유도된 전기장이 Plasma를 발생시키는 과정을 아래와 같다.

이렇게 가속된 전자가 Chamber 내의 가스 입자들과 충돌하며 이온화가 진행되어 Plasma가 형성된다.

ICP(Inductively Coupled Plasma)[편집]

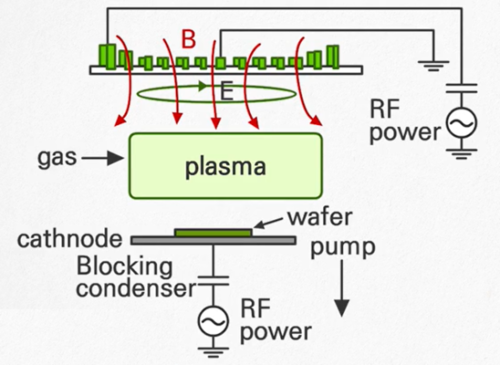

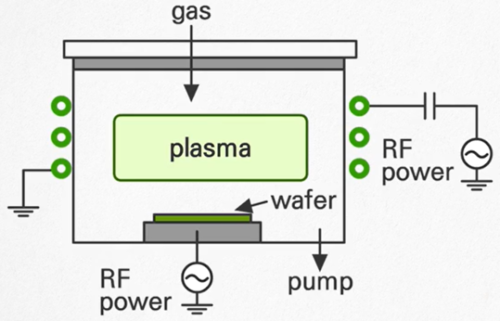

ICP는 위 그림과 같이 Chamber의 측면에 코일을 설치하고 13.56MHz의 RF 전원을 인가해 고밀도의 Plasma를 형성하는 방식이다. ICP는 상대적으로 Plasma의 밀도가 높기 때문에 식각률이 우수, 즉 식각 속도가 빠르다.

또한 ICP의 경우 TCP 구조에 비해 Chamber의 구조가 간단하고 Plasma를 넓은 범위에 형성할 수 있으며, 이온을 가속시키지 않기 때문에 이온 충격에 의한 대미지가 없다는 장점이 있다.

건식식각의 메커니즘과 식각 방식[편집]

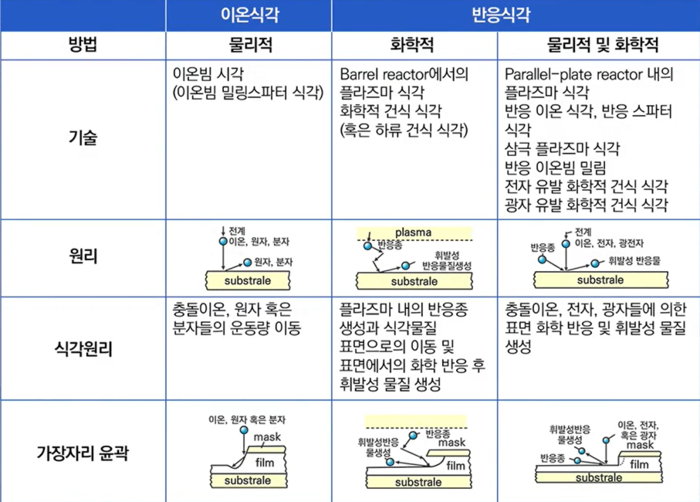

건식 식각은 물리적 식각과 화학적 식각으로 2가지의 메커니즘으로 구분된다. 또한 물리적인 식각과 화학적인 식각 모두 사용하는 방식도 있다.

물리적인 식각 메커니즘을 사용하는 방법을 "Sputtering Etching"이라고도 한다. 이는 Plasma 내의 이온을 Plasma Sheath에 의해 가속시켜 물리적으로 식각하는 방법이다. 고에너지 이온을 표면에 충돌시켜 물리적으로 제거하는 방법으로, 아르곤(Ar)과 같은 불활성 기체를 주로 사용한다.

화학적인 식각 메커니즘을 사용하는 방법을 "Reactive Radical Etching"이라고도 한다. 이는 피식각체와 화학적으로 반응성이 있는 가스를 사용하여 Plasma를 발생시키고 이 Plasma 내의 반응성 Radical을 이용하여 화학적으로 식각하는 방법이다. 주로 플루오린계(F)의 화학 물질을 사용하여 실리콘을 선택적으로 식각한다.

화학적, 물리적 식각 메커니즘을 모두 사용하는 방법은 Reactive Ion Etching이라고 하며 RIE라고도 한다. 물리적 충돌과 화학적 반응이 동시에 일어나며, 가장 정교한 패턴을 얻을 수 있다. 주로 반응성 이온 식각(Reactive Ion Etching, RIE) 방식이 사용된다.

건식식각 메커니즘에 따른 식각 결과[편집]

우선 물리적 식각 방식인 Sputtering Etching을 살펴보게 되면 마스크 아래 벽 쪽은 이온 충돌 후에도 튕겨져 나가 아래쪽에 다시 충격을 가하게 되어 벽면에 비해 벽면의 아랫부분이 더 깊이 식각 되게 된다. 이 때문에 위 그림과 같이 마스크로 사용된 PR의 모서리 부분이 비스듬하게 깎이게 된다.

다음으로 화학적인 식각 방법인 Reactive Radical Etching은 라디칼이 방향성을 가지지 않기 때문에 등방성 식각이 이루어져 위 그림과 같이 Under-cut이 발하는 프로파일을 만들어내게 된다.

마지막으로 물리적, 화학적 식각 방법을 모두 사용하는 RIE를 살펴보면, 이온이 기판 물질에 충돌해 기판의 결합을 약하게 하고 반응성 라디칼이 화학 반응을 통해 휘발성 물질을 생성해 배출시켜 위 그림처럼 이방성 식각의 직각 형태의 프로파일을 얻을 수 있다.

건식식각의 적용 공정[편집]

반도체 제조 공정에는 일반적으로 실리콘 나이트라이드(Si3N4), 폴리 실리콘, 실리콘 다이옥사이드(SiO2), 알루미늄, 텅스텐 실리사이드(WSi), PR 등이 막질로서 사용된다. 여기서 각각의 막질에 사용되는 반응 Gas가 다른데 이에 따라 적용하는 공정 또한 달라지게 된다.

Oxide Etch[편집]

- 실리콘 다이옥사이드(SiO₂) 막질

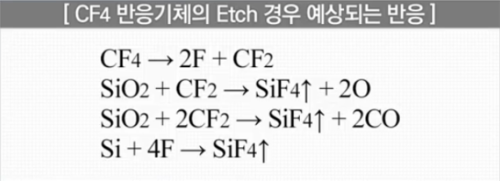

Oxide Etch에서는 플루오린(F)는 실리콘과 잘 반응하기 때문에 대부분 CF₄(테트라 플루오르 메탄) 기체를 사용한다.

예상 반응식을 살펴보면 CF₄는 Plasma 내에서 F 이온 및 CF₂ 이온으로 분해되고 이 이온들이 막질과 반응해 SiF₄와 산소나 일산화탄소 등의 물질을 생성해낸다.

위의 반응을 통해 생성된 물질은 모두 기체 상태로, 배출 과정을 통해 Chamber 밖으로 배출됨으로써 식각 공정이 마무리된다.

또한 이런 기본 반응 외에도 Ar, O₂, H₂, CF₃ 등의 반응 기체를 추가로 사용하여 PR이나 Si 등에 대한 선택비를 확보할 수도 있다.

Silicon Etch[편집]

- 실리콘 막질

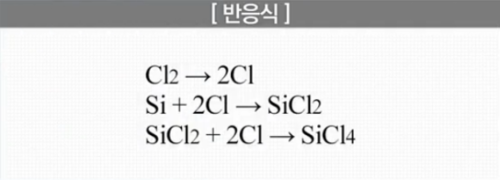

반응식을 살펴보면 Cl₂가 Plasma에 의해 2개의 Cl로 분해된다. 이후 위와 같은 반응이 일어나면서 최종적으로 SiCl₄가 생성된다.

Silicon Etch의 경우 자연 산화막을 제거하지 않으면 Silicon Etch가 진행되지 않기 때문에 Main etch step 전에 실리콘 표면에 존재하는 산화막을 제거하는 공정인 Break-through step이 항상 있다.

* 대표적인 Silicon Etch : trench, gate-olycide, bit-line, storage-poly etch 등 이 중 특히 gate-poly etch 시에는 하부 gate oxide와의 높은 선택비 및 vertical profile 확보 등이 중요하다.

Metal Etch[편집]

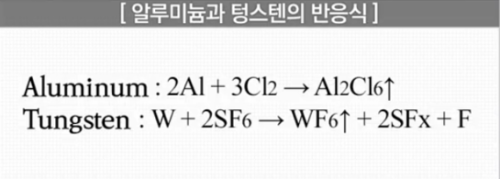

반도체 공정에서 사용되는 Metal 재료 중 주로 사용되는 재료로는 Al(알루미늄)과 W(텅스텐)이 있다.

알루미늄 배선의 식각에는 Cl₂, BCl₃ 가스를 주로 사용하며, 식각 후에 염소(Cl)에 의한 부식을 방지하기 위해 최근에는 Metal Etcher에 Ashing Chamber를 함께 붙인 Multi Chamber 구조를 사용한다. (Plasma Ashing: Etching된 Wafer에서 PR을 제거하는 과정)

Ashing 시에도 O₂ 가스와 함께 메탄올 등의 유기 가스 등을 첨가해서 Wafer 상의 잔류 염소 성분을 치환하여 부식을 방지하게 된다.

반도체 공정에서 Metal line은 주로 배선으로서 사용되는데, 최근 반도체가 고집적화되는 추세에 따라 PR의 두께가 낮아지면서 Metal Etch 공정에서의 PR 선택비 향상이 중요한 이슈로 떠오르고 있다.

PR 선택비가 낮아지게 되면 Metal-line 내에 Notching 현상이 유발되어 Metal-line 단선에 의한 반도체의 불량이 발생할 수도 있다.

습식식각과 건식식각의 차이[편집]

참고자료[편집]

- 〈건식 식각〉, 《위키백과》

- 이숩, 〈<반도체 8대공정> 습식 식각, 건식 식각, 플라즈마 식각〉, 《네이버 블로그》, 2019-05-31

- 평박, 〈반도체 공정 식각(Etching)공정〉, 《네이버 블로그》, 2022-08-07

- 승싱융, 〈반도체 공정 개념 5-3. 건식 식각〉, 《네이버 블로그》, 2022-03-31

같이 보기[편집]

위키원

위키원