습식식각

습식식각(濕式蝕刻, Wet Etching)이란 목표 금속만을 부식 용해하는 성질을 가지는 액체의 약품을 사용하는 식각이다. 주로 프린트 배선판제조, 금속 명판제조, 반도체 소자 제조같은 분야에서 사용된다.

목차

개요[편집]

습식식각이란 산과 알칼리 같은 용액성 화학 물질을 이용하여 박막을 선택적으로 제거하는 공정이다. 습식식각은 기본적으로 반응 화학 물질이 식각시키고자 하는 물질 표면으로 공급되면, 표면에서 화학반응이 일어나게 되고 생성 물질이 표면에서 떨어져 나오는 메커니즘으로 진행된다.

습식식각은 보통 절단한 웨이퍼 표면 연마, 열 산화막 등을 성장시키기 전의 Wafer 세척 등에 사용된다.

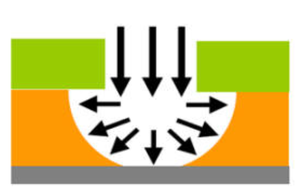

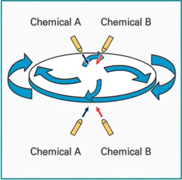

또한 습식식각은 일반적으로 등방향성(Isotropic)이라는 특징을 가지고 있다. 화학 반응을 일으키는 Chemical이 화학 반응에 방향성을 가지지 않고 모든 방향으로 동일하게 반응을 일으킨다.

이러한 특성 때문에 습식식각은 Under-cut(PR의 아랫부분까지 식각 되는 현상)이 발생해 소자의 패턴 폭이 작은 경우 패턴이 무너지는 현상이 발생하기도 한다. 따라서 최소 선폭 크기가 3㎛ 이상의 소자 제작 등에 주로 사용된다.

이에 따라 과거 반도체 프로세스에서 습식식각이 폭넓게 적용된 것과 달리 디바이스가 고집적화되면서 패턴을 형성하기 위한 습식 식각의 사용이 줄어들게 되었다. 최근에는 습식 식각을 Wafer 표면에 부착되는 이물질을 제거(Cleaning, 세정) 하는데 사용해 디바이스의 FAB 수율 향상과 신뢰성을 높이기 위한 목적으로 폭넓게 사용되고 있다.

습식식각에 대한 장점은

- 한번에 대량의 기판을 처리할 수 있다.

- 장비나 약품의 가격이 싸다.

이 있으며, 단점은

- 식각 깊이가 깊을수록 단면 방향도 부식이 진행되기 때문에 정밀도가 높은 미세 가공이 어렵다.

- 약품의 온도에 따라서 식각 속도가 변화된다.

라는 점이 있다.

일반적으로 미세가공이 필요없으면 습식 식각을 이용하고, 미세가공이 필요한 경우에 건식 식각을 이용한다.

습식식각의 처리 방법으로는 식각액을 채운 용기내에서 침식하는 딥식이 간편하지만, 금속을 부식 용해한 약품을 흘려 보내서 처리면에 신선한 약품을 공급할 필요가 있기 때문에, 용기내에서 약품을 흔들거나 뒤섞을 필요가 있다. 그러한 점을 개선한 것은 처리 대상에 스프레이식으로 약품을 내뿜는 스프레이식, 스피너로 불리는 회전대에 기판을 달고 약품을 적시는 스핀식이 있다.

습식식각 특징[편집]

- 등방성(Isotropic) : 노출된 모든 방향으로 식각이 진행. 미세패턴 구현에는 불리.

- 높은 선택성(Selectivity) : 대상 물질의 조성에 따라 식각 되는 정도를 조절 가능.

- 신속성 : 건식 식각 대비 속도가 빠름

- 경제성 :Etchant 의존도가 높고 장비에 대한 의존도가 낮고, 다수의 기판을 한꺼번에 처리하기 용이.

습식식각 화학물질[편집]

식각 물질 식각 용액 특징 SiO₂ HF + DIW · HF : 49% in H₂0 - 구매 시 농도 · Si 및 Si₃N₄에 대한 선택비 우수

· 박막의 밀도/도핑 농도에 따른 식각 속도 변화

NH₄F : HF (6:1) · Buffered HF or BOE (buffered Oxide Etchant) · 일정한 식각 → 정밀한 SiO₂ 제거 목적

Si₃N₄ H₃PO₄ : H₂O · 130~150℃ (hot 인산) · 박막 밀도 및 H₂O 농도에 따라 식각 속도 변동

단결정 Si

HNO₃ : H₂O:HF (50:20:1)

· 용액 조성에 따라 식각 속도 변화 (등방성) · H₂O 대신 CH₃COOH(완충) 사용 가능

· test wafer의 다결정(poly) Si 제거에도 사용

KOH : H₂O : IPA · 결정 방향에 다른 선택적 식각 (이방성) · 식각 속도 : (100) 면 >> (111)(~100x)

· MEMS 제조 공정 응용

습식식각의 공정[편집]

① Chemical Etch : 막질 별로 다양한 식각 용액으로 Wafer의 막질을 식각하는 공정이다.

② Q.D.R(Quick Drain Rinse) : 식각을 하면서 Wafer 표면에 묻은 화학 약품이나 먼지 등을 가능한 한 빨리 씻어내는 방법이다.

③ Final Rinse : Wafer를 건조하기 전에 다시 한번 초순수를 사용하여 Wafer를 깨끗이 닦고, Wafer의 깨끗함 정도를 Rinse bath(수세조)에서 확인하는 공정이다.

④ Dry : 초순수로 Chemical을 씻어낸 Wafer를 말 그대로 건조하는 공정이다.

공정 과정에서 습식식각이 잘 되게 하기 위해서는 아래 3가지의 공정 Parameter를 적절히 조절해야 한다.

ⓐ Etchant(식각을 하기 위한 Chemical) 종류- 실제 반응을 일으키는 물질

ⓑ Etchant 조건- 온도, 시간, 방식

ⓒ Etch 대상 물질- 막질의 조성 및 구조적 상태

습식 화학 식각(wet chemical etching)[편집]

우선 반도체 공정에서 광범위하게 사용되는 방법이다.

ex) 잉곳 절단해서 웨이퍼 만들기. 래핑이나 폴리싱( 시각적으로 평평한 웨이퍼, 결함이 없는 표면), 열적 산화나 에피택시얼 성장 하기 전, 웨이퍼의 동작이나 보관에서 발생하는 오염물을 제거.

주로 다결정 실리콘, 산화물, 진화물, 3-5족 화합물의 전반적인 식각에 사용된다.

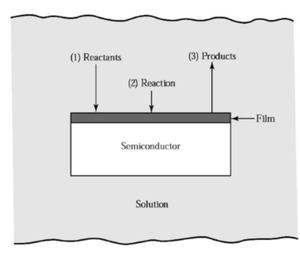

- 습식 화학 식각의 메커니즘

이동 → 반응 → 제거, 3가지 중요한 단계를 포함한다.

- 식각 용액은 확산에 의해 표면으로 이동되고 →표면에서 화학반응이 일어나며→확산에 의해 생성된 생성물을 제거한다.

- 교반 정도나 식각 용액 온도는 분당 제거된 막의 양을 나타내는 식각 속도에 영향을 준다.

식각 속도(Etch rate ) = 식각된 두께/식각 진행 시간

- 직접회로에서 습식 화학 식각

- 웨이퍼를 식각 용액에 담그거나(dipping) 웨이퍼 위에 식각 용액을 뿌림(spraing)으로써 진행된다.

- 화학적 식각 : 웨이퍼를 식각 용액에 담그고, 균일한 식각과 일정한 식각 속도를 위해 기계적 교반이 요구 된다.

- 스프레이 식각 : 항상 웨이퍼 위에 깨끗한 식각액을 공급함으로써 균일도와 식각속도를 크게 증가 할 수 있다

따라서 요즘에는 스프레이로 대체 되는 추세이다. 반도체 생산 라인에서 식각 속도를 아주 균일하게 만드는 것은 매우 중요하다.

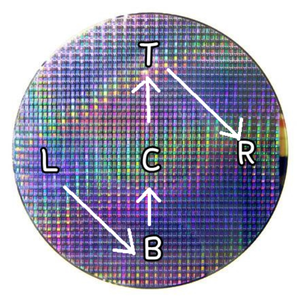

식각속도는 웨이퍼와 웨이퍼, 공정 전과 후, 패턴 집적도와 형태 크기의 다양함 등이 균일해야 한다. 식각 속도의 균일도는 다음과 같다.

Etch rate uniformity(%) = (Maximum etch rate − Minimum etch rate)/(Maximum etch rate + Minimum etch rate) × 100%

균일도는 LBCTR 순서로 측정을 해주어야 정확한 값을 얻을 수 있다.

실제 공정[편집]

실리콘 식각[편집]

실리콘 식각은 실리콘만 제거 가능한 공정으로, 실리콘의 식각액으로는 대부분 물이나 초산에 놓은 질산(HNO₃), 불산(HF)의 혼합물을 사용한다. 여기서 물의 경우 식각액을 희석시킬 수 있기 때문에 질산의 분해를 감소시키는 초산을 많이 사용하곤 한다.

실리콘 식각의 경우 한 번에 반응할 수 없기 때문에 아래와 같이 2단계의 반응을 거치게 된다.

- 1st step: 질산

- Si + 4NHO₃ → SiO₂ + 2H₂O + 4NO₂

- 이 단계는 실리콘을 실리콘 산화막 형태로 바꿔주는 과정이다.

* 2nd step: 불산

- SiO₂ + 6HF → H₂SiF₆ + 2H₂O

이 단계는 첫 번째 단계에서 생성했던 산화막 층을 분해시키기 위해 사용되는 과정이다. 이 단계에서 사용되는 반응은 실제 공정에서 "산화막 식각"의 경우에도 사용되는 반응이다.

산화막 식각[편집]

산화막 식각에서는 실리콘 식각 중 HF 반응과 같은 반응을 이용해 식각을 진행하게 된다. 여기서 산화막 식각을 위한 Etchant로는 암모늄 플로라이드가 첨가된 불산 또는 희석되어 있는 불산을 사용하게 된다.

<반응식>

- SiO₂ + 6HF → H₂SiF₆ + 2H₂O

산화막 식각에서는 증기 상태의 HF에 의해 식각이 가능하기 때문에 공정의 제어가 용이하며 미세한 패턴의 식각도 가능하다.

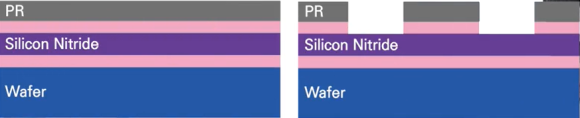

실리콘 나이트라이드 식각[편집]

우선 실리콘 나이트라이드란, 실리콘 질화막을 뜻한다. 실리콘 나이트라이드를 식각하기 위해서는 보통 고온(약 180º 가량)에서 인산(H₃PO₄) 용액을 사용하는데, 농축된 불산(HF)이나 완화된 불산 용액을 이용해서도 식각이 가능하다.

불산 용액을 잘 사용하지 않는 이유는, 질화막은 주로 SiO₂ 위에 존재해 불산 용액을 사용하게 되면 질화막 하부의 산화막까지 의도치 않게 Etch 해버리는 문제가 발생할 수도 있기 때문이다.

질화막의 식각 속도는 10nm/min, 산화막의 식각 속도는 1nm/min 정도이므로 산화막은 식각하지 않으면서 질화막만 선택적으로 식각이 가능하다.

여기서 끓는 인산 용액을 사용하게 되면 PR을 녹여 PR이 유착되는 문제가 발생하게 되는데, 이를 해결하기 위해서는 PR 코팅 전 질화막 위에 얇은 Oxide Mask를 얹어(증착해) 사용해야 한다.

다결정 실리콘 식각[편집]

다결정 실리콘 식각의 경우 단결정 실리콘 식각과 유사하지만, 입계(Grain Boundary)를 통해 식각액이 빠르게 침투하기 때문에 식각 속도가 훨씬 빠르다.

이 외에도 단결정 실리콘의 경우 결정 방향에 따라 식각 속도가 다른 이방성 식각 특성을 가지는데, 다결정 실리콘의 경우 결정의 방향이 없기 때문에 등방성 식각의 특성을 가진다는 차이점이 있다.

식각 용액으로는 다결정 실리콘의 아래층에 있는 산화막을 식각하지 않는 것은 사용하며, 불순물 농도와 온도는 다결정 실리콘의 식각 속도에 영향을 미치는 인자가 된다.

알루미늄 식각[편집]

알루미늄 식각은 알루미늄 또는 그 합금 막은 가열된 인산, 질산, 초산, DI Water 용액을 이용해 식각을 진행한다.

식각 속도는 식각액의 농도, 온도, 교반(물리적/화학적 성질이 다른 2종 이상의 물질을 기계 에너지를 이용해 균일한 혼합 상태로 만드는 일) 정도, 불순물 또는 혼합물에 의존한다.

갈륨아세나이드 식각[편집]

갈륨의 (111) 면과 비소의 (111)면의 활성화 에너지가 매우 다르기 때문에 극소수만의 등방성 식각을 나타낸다.

비소면에서 식각은 연마된 표면으로 주어지지만 갈룸면은 결정 결함을 보여주는 경향으로 서서히 식각된다.

H₂SO₄ - H₂O2 -H₂O, H₃PO₄-H₂O₂-H₂O을 식각액으로 사용하며 각각의 부피 비율에 따라 식각 속도가 달라진다.

습식식각 장치[편집]

|

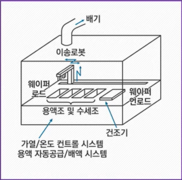

습식식각에 사용되는 장치의 방식으로는 Dip 방식, 스프레이 방식, 스핀 방식으로 3가지가 있다. 하나씩 자세히 살펴볼 수 있도록 하겠다.

Dip 방식[편집]

Dip 방식은 이름 그대로 용액 중에 Wafer를 침적하여(담궈) 식각하는 방식을 말한다. 이는 여러 장의 Wafer를 한 번에 처리할 수 있는 배치 처리로 생산성이 높고 장치 구조가 간단하다는 장점이 있다.

그러나 Etching 반응에 의한 기포가 Wafer의 Etching 면에 부착하게 되는 단점과 Etching의 제어가 어렵다는 단점이 있다. 이러한 이유로 Dip 방식은 패턴 가공 용도로 사용하지 않고 Wafer 전면 Etching(게이트 산화막 성장 전 산화막 Etching, 열인산을 이용한 질화막의 Etching 등)에 사용된다.

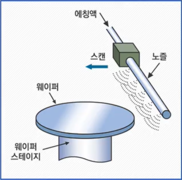

스프레이 방식& 스핀 방식[편집]

스프레이 방식은 위 그림과 같이 Wafer를 한 장씩 처리하는 매엽 처리로 진행되며, 스프레이 노즐이 Wafer 위를 스캔하여 식각 용액을 분사하는 방식이다.

스핀 방식의 경우에는 스핀 현상 장치와 같은 구성을 가지며, 현상액을 대신해 식각 용매를 뿌리고 이를 스핀 시켜 원심력을 이용해 용매를 고르게 펴 바르는 방식이다.

위 두 방식은 주로 전면 Etching에 사용되는데, 미세 패턴 가공에 사용되기도 한다.

참고자료[편집]

- 〈습식 식각〉, 《위키백과》

- 이숩, 〈<반도체 8대공정> 습식 식각, 건식 식각, 플라즈마 식각〉, 《네이버 블로그》, 2019-05-31

- 평박, 〈반도체 공정 식각(Etching)공정〉, 《네이버 블로그》, 2022-08-07

- 승싱융, 〈반도체 공정 개념 5-2. 습식 식각〉, 《네이버 블로그》, 2022-03-27

- 또나, 〈반도체 습식 식각 공정〉, 《네이버 블로그》, 2022-04-28

같이 보기[편집]

위키원

위키원