"탄화규소섬유"의 두 판 사이의 차이

(새 문서: 썸네일|300픽셀|'''탄화규소섬유'''(炭化硅素纖維, silicon carbide fiber) '''탄화규소섬유'''(炭化硅素纖維, silicon carbid...) |

잔글 |

||

| 3번째 줄: | 3번째 줄: | ||

'''탄화규소섬유'''(炭化硅素纖維, silicon carbide fiber)는 [[탄화규소]]로 이루어진 경량(輕量)의 내열성이 뛰어난 초강도의 [[장섬유]](長纖維)이다. | '''탄화규소섬유'''(炭化硅素纖維, silicon carbide fiber)는 [[탄화규소]]로 이루어진 경량(輕量)의 내열성이 뛰어난 초강도의 [[장섬유]](長纖維)이다. | ||

| − | '''실리콘 카바이드 섬유'''라고도 한다. 원료인 [[다이메틸다이클로로실레인]]에 | + | '''실리콘 카바이드 섬유'''라고도 한다. 원료인 [[다이메틸다이클로로실레인]]에 [[나트륨]]을 작용시켜 [[염소]]를 제거하여 [[폴리실레인]]을 만든다. 폴리실레인을 400∼500℃로 가열하면 고리열림중합[開環重合]에 의해서 [[폴리카보실레인]](유기규소화합물)이 된다. 이것을 방사(紡絲)하여 1,400℃ 근처에서 태우면 메틸기(基)가 떨어져서 무기(無機)의 탄화규소섬유가 생긴다. |

1,000∼2,000℃의 고온에 견디며, 인장강도(引張强度)는 피아노선을 능가한다. 플루오린이나 산에도 강하며, 탄력성이 있고 마모에도 견딘다. 유사한 초강도 섬유에 비해서 값싸게 만들 수 있는 것도 특징이다. 내열성 금속류와 복합하여 원자로·가스터빈·항공기 등에 대한 이용이 기대되고 있다. | 1,000∼2,000℃의 고온에 견디며, 인장강도(引張强度)는 피아노선을 능가한다. 플루오린이나 산에도 강하며, 탄력성이 있고 마모에도 견딘다. 유사한 초강도 섬유에 비해서 값싸게 만들 수 있는 것도 특징이다. 내열성 금속류와 복합하여 원자로·가스터빈·항공기 등에 대한 이용이 기대되고 있다. | ||

2024년 5월 27일 (월) 15:07 기준 최신판

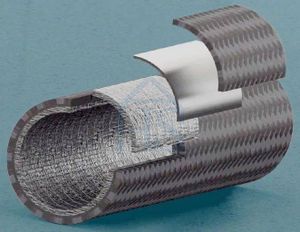

탄화규소섬유(炭化硅素纖維, silicon carbide fiber)는 탄화규소로 이루어진 경량(輕量)의 내열성이 뛰어난 초강도의 장섬유(長纖維)이다.

실리콘 카바이드 섬유라고도 한다. 원료인 다이메틸다이클로로실레인에 나트륨을 작용시켜 염소를 제거하여 폴리실레인을 만든다. 폴리실레인을 400∼500℃로 가열하면 고리열림중합[開環重合]에 의해서 폴리카보실레인(유기규소화합물)이 된다. 이것을 방사(紡絲)하여 1,400℃ 근처에서 태우면 메틸기(基)가 떨어져서 무기(無機)의 탄화규소섬유가 생긴다.

1,000∼2,000℃의 고온에 견디며, 인장강도(引張强度)는 피아노선을 능가한다. 플루오린이나 산에도 강하며, 탄력성이 있고 마모에도 견딘다. 유사한 초강도 섬유에 비해서 값싸게 만들 수 있는 것도 특징이다. 내열성 금속류와 복합하여 원자로·가스터빈·항공기 등에 대한 이용이 기대되고 있다.

개요[편집]

탄화규소섬유는 전기적으로는 반도체적 특성을 나타내는 재료로서 Si와 C의 강한 공유결합으로 이루어진 세라믹 재료이다. 탄화규소(SiC) 재료는 분말형태, 박막형태, 소결체 형태 그리고 섬유 형태로 만들어질 수 있으며, 열전도도가 높고 강도 경도 등 기계적 물성이 뛰어나기 때문에 반도체 소자재료로부터 원자로용 재료에 이르기까지 다양한 응용도를 갖고 있는 물질이다. 최근에는 반도체 가공용 소재로서 범용적으로 사용되고 있으며 반도체적 특성을 이용하여 고온 발열체로서 사용되기도 한다. 일반인들에게는 샌드페이퍼(사포)에 이용되는 재료로 널리 알려져 있다.

탄화규소(SiC)는 높은 내열성과 초고온 특성이 우수하기 때문에 고온에서의 응용분야가 다양하다. 우주왕복선의 내열타일소재로부터 미라쥐 전투기의 제트엔진 플랩, 고온가스터어빈의 연소실 소재, 고온 부식성 가스용 필터소재, 적외선 방열판 소재등으로 우주항공산업에서부터 환경산업소재에 이르기 까지 그 용도가 아주 광범위한 우수한 소재이다.

탄화규소섬유의 개발과 응용[편집]

일반적으로 섬유를 분류할 때 유기섬유와 무기섬유로 구분을 하는데 무기섬유 가운데에는 광통신용 유리섬유를 비롯하여, 광물섬유, FRP용 유리섬유, 내화단열재용 단열 내화물 섬유, 탄소섬유 그리고 세라믹섬유가 포함된다. 흙으로부터 섬유를 만든다고 하면 믿는 사람이 얼마나 될 수 있을까만은 실제로 흙으로부터 섬유가 생산되고 있으며 이 섬유는 우주정거장건설에 사용되고 있다. 바잘트 섬유라는 섬유가 있다. 러시아의 우주정거장 미르호에 사용하기 위해서 러시아에서 개발추진된 흙으로부터 만든 섬유이다. 현무암을 주성분으로 하는 흙으로부터 용융방사하여 만들어지는 이 섬유는 유리섬유보다도 훨씬 더 우수한 방열 내열 특성을 지니고 있으며 구조재용 보강재, 흠음 단열재, 필터용 소재등으로 광범위한 응용처를 갖고 있다.

이처럼 인류의 섬유만들기는 누에고치에서부터 시작하여 흙에까지 이르고 있으며 최근에는 다이아몬드 섬유의 개발에까지 이르고 있다. SiC 섬유의 개발도 이러한 다양한 인류의 섬유 만들기 노력의 산물중의 하나이다.

탄화규소(SiC)는 녹는점이 유리와는 달리 3000oC에 달하기 때문에 녹여서 뽑아내는 유리섬유와는 그 제법을 달리할 수 밖에 없다. 3000oC 이상을 견디는 도가니소재를 구하기도 어렵거니와 엄청난 제조비용을 감당해내기 어려울 것이며 초고온에서 뽑아내는 섬유를 다루기도 어려울 것이다. 따라서 SiC 섬유는 Si와 C를 포함하고 있는 폴리머 전구체로부터 만들어진다.

1970년대 중반 일본 동북대학교의 야지마 교수는 폴리카르보실란이라는 유기규소 폴리머를 합성하고 이로부터 PCS fiber를 용융방사하고 이를 소성하여 SiC 섬유를 제조하는 공정을 발명하였다. 이 SiC 섬유는 지름 약 10 μm의 부드럽고 가는 섬유로서 1980년대 전반에 Nippon carbon사에 의해 상업생산에 성공하여 Nicalon 이라는 상품명으로 연산 15톤 정도 생산되고 있다. 한편 일본의 Ube사에서는 유사한 공정으로 폴리티타노카르보실란에서 Si-Ti-C-O계 섬유 Tyranno를 개발하였으며 현재 생산량은 연산 7톤 정도이다.

무기화되기전의 전구체 섬유인 폴리카르보실란 섬유는 불융화 공정을 거쳐야만 섬유의 형상이 유지된다. 불융화 공정은 열산화법, 전자선 조사법, 방사선 조사법에 의한 불융화로 나뉘어진다. 열산화법에 의해 제조되는 SiC 섬유는 섬유내부에 열산화공정에서 기인하는 다량의 O를 포함하고 있어서 1200oC 이상의 고온에서는 열분해가 일어나 섬유의 물성이 극도로 저하되는 문제점을 안고 있었다. 이러한 문제점을 해결하기위하여 산소를 필요로하지 않는 불융화 방법이 개발되었으며 전자선조사 또는 방사선 조사에 의한 불융화 공정이 그것이다. 이들 방법에 의해 제조되는 SiC 섬유는 산소의 함량이 적고 고온에서도 인장강도가 저하하지 않는 우수한 특성을 보이며 Hi-Nicalon이라는 상품으로 제조되었고, 또한 불융화 폴리머 섬유를 SiC화 할 때 소성상태의 분위기를 수소가스로 함으로써 고순도의 SiC 섬유가 개발되어 Hi-Nicalon-S로서 생산되고 있다. 이러한 섬유의 특성 향상에 힘입어 현재 Nicalon의 경우 1600oC 이상에서도 강도의 저하가 없는 제품이 개발되었고, Ube의 Tyranno 섬유의 경우 2000oC 이상의 온도에서도 강도의 저하가 없는 섬유가 실험실적으로 생산되고 있다.

Nicalon의 경우 kg당 가격이 160만원정도이며, Hi-Nicalon S의 경우 kg당 가격이 1,200만원을 능가한다. 이처럼 가격이 높기 때문에 그 응용분야 또한 제한적인 특수 고기능 제품에 한하게 되어 우주항공용 소재로서 주로 이용되고 있을 뿐이다. 그러나 제한적이나마 민수용으로의 응용확대를 모색하기위한 연구노력이 지속적으로 이루어지고 있고, 또 carbon 섬유가 갖지 못하는 우수한 고온 내산화성을 유용하게 이용하는 쪽으로 응용의 폭을 넓혀 가고 있다.

종류[편집]

탄화규소(SiC) 섬유로는 현재 두 종류가 있는데, 하나는 화학기상(化學氣相) 석출법(析出法)으로 만드는 굵은 섬유로, 1966년 미국에서 개발되었다. W선 또는 탄소섬유를 심선(芯線)으로 하여 에틸트리크로로시와 같은 유기 규소 화합물을 고온도에서 기상 분해함으로써 심선 상에 SiC를 석출시켜 만든다. 탄소 섬유를 심선으로 하는 SiC섬유의 특성은 지름 142㎛, 밀도 3.44g/㎤, 인장강도 ~3.5㎬, 인장탄성률 ~360㎬이다.

다른 하나는 전구체법(前驅體法)으로 만드는 매우 가늘고 연한 섬유로, 일본의 독자적인 기술로 1975년 도호쿠대학의 야지마 교수에 의해 개발되었다. 유기 규소 플리마의 폴리칼보시란을 용융 방사(紡糸)한 후, 공기 중 100~200℃ 사이에서 가열하여 불융화(不融化)를 하고, N2가스, Ar가스 혹은 진공 중에서 1000℃ 이상의 고온에서 소성하면 지름 ~10㎛, 밀도 2.55g/㎤, 인장강도 2.5㎬, 인장탄성률 180㎬의 섬유를 얻을 수 있다. 이 섬유는 피아노선의 강도(2.4㎬ 이상)와 같은 강도를 가지며, 내열성, 내약품성, 내산화성이 뛰어나다.

장점[편집]

- 고온 저항

SiC 섬유의 가장 주목할만한 특성 중 하나는 극도로 높은 온도를 견딜 수 있는 능력이다., 일반적으로 최대 2,500°C (4,532°F). 따라서 기존 재료가 높은 열 응력에서 열화되거나 파손되는 응용 분야에 적합하다.

- 화학적 안정성

SiC 섬유 우수한 화학적 안정성을 나타냄, 열악한 환경에서 부식에 저항하고 무결성을 유지할 수 있다. 이 특성으로 인해 내화학성이 중요한 응용 분야에 사용하기에 적합하다.

- 기계적 강도

SiC 섬유는 뛰어난 기계적 강도를 가지고 있다. 복합 재료에 이상적인 강화 재료 만들기. 다른 재료와 결합했을 때, SiC 섬유는 전체 강도를 크게 향상시킬 수 있다.

탄화규소섬유 시장 동향[편집]

세계 탄화규소(SiC) 섬유 시장 규모는 2022년 6억 8,990만 달러에 달했다. IMARC Group은 2023-2028년간 이 시장이 9.5%의 연평균 성장률(CAGR)을 보이며 2028년에는 12억 2,210만 달러에 달할 것으로 예상했다.

탄화규소(SiC) 섬유는 고성능 세라믹 재료로 기계 부품을 개선하고 다양한 제품의 수명을 연장한다. 스포츠카에 사용되는 세라믹 브레이크 디스크 제조에 널리 사용되고 있다. 이 외에도 SiC는 연비를 개선하고 이산화탄소(CO2)와 이산화질소(NO2) 배출을 줄여 환경 지속가능성에 기여하기 때문에 항공우주 산업에서 터빈 엔진, 노즐, 추진 장치, 연소기 라이너에 사용되고 있다. 또한 높은 내열성과 내식성, 열팽창 억제, 높은 융점, 저밀도, 우수한 내충격성, 강한 인장 강도 등 다양한 장점으로 인해 SiC에 대한 수요는 세계적으로 증가하고 있다.

현재 탄화규소(SiC) 섬유는 열과 방사선에 대한 저항성이 높아 원자력 발전소에서 수요가 증가하고 있다. 또한, 차세대 가스 터빈의 고온부 요소에 탄화규소(SiC) 섬유의 채택이 증가하면서 시장을 주도하고 있다. 또한, 탄화규소(SiC) 섬유는 우주선 베인, 열 보호 시스템(TPS), 추진기 노즐, 터보 펌프 부품에도 사용되어 이 산업에서 사업을 운영하는 주요 기업들에게 유리한 성장 기회를 제공한다. 이 외에도 여러 국가의 정부는 탄화규소(SiC) 섬유를 고온에서 더 효과적으로 만들기 위해 연구 개발(R&D) 활동에 광범위하게 투자하고 있다. 이는 방위 산업에서 복잡한 형상을 지시하는 강화 재료에 대한 수요 증가와 함께 시장 성장을 강화하고 있다. 또한, 세계 자동차 제조업체들은 향후 엔진 모델에 탄화규소(SiC) 섬유를 사용하는 데 상당한 노력을 기울이고 있으며, 이는 예측 기간 동안 시장 성장을 가속할 것으로 예상된다.

참고자료[편집]

- 〈탄화규소섬유〉, 《두산백과》

- 〈탄화규소 섬유〉, 《첨단산업기술사전》

- cotton dyes, 〈SiC 섬유의 기술현황〉, 《다음카페》, 2002-10-02

- IMARC, 〈<시장보고서>탄화규소(SiC) 섬유 시장 : 세계 산업 동향, 점유율, 규모, 성장 기회 및 예측(2023-2028년)〉, 《㈜글로벌인포메이션》, 2023-06

- 河南优之源磨料, 〈고성능 합성물을 위한 SiC 섬유〉, 《河南优之源磨料》, 2002-10-02

같이 보기[편집]

위키원

위키원