후공정

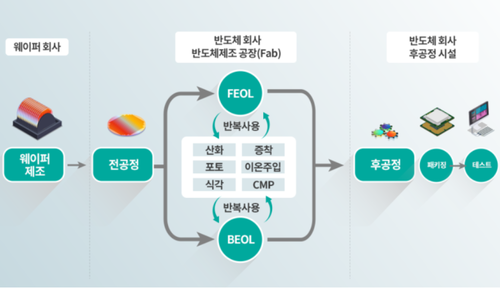

후공정(後工程, Back-end Process)은 전공정에서 완성된 반도체 소자를 테스트하고 패키징 하는 공정이다.

전공정을 통해 회로가 형성된 웨이퍼는 후공정에서 잘 만들어졌는 지 테스트된다. 이후 웨이퍼를 개별 칩으로 만드는 패키지 단계를 진행하여, 최종 반도체 제품을 완성한다. 최근 반도체 집적화가 높아지고, 3D 반도체, Chiplet CPU, HBM 등 새로운 형태의 반도체 제품이 등장함에 따라 백엔드 공정이 더욱 중요해지고 있다.

웨이퍼에 형성된 반도체 회로는 항상 정상 작동하지는 않는다. 따라서 웨이퍼 위에 형성된 반도체 회로가 정상 작동하는 지 테스트 하는 EDS 공정을 진행한다. EDS 공정에서는 프로브 카드를 웨이퍼에 접착시키고 전기를 흘려보낸다. 그 신호를 분석하여 각 칩이 정상 작동하는 지를 판단한다. 이후 불량 칩을 선별하고, 혹은 수선할 수 있는 불량 칩은 수선을 시도한다.

패키징 공정에서는 웨이퍼를 개별 칩으로 자르고 (Die Sawaing & Grinding), 자른 개별 칩(Die)을 리드 프레임에 붙이고 (Die Attach), 외부와 연결되는 Interconnection을 붙인다. 이를 통해 최종적으로 작동하는 반도체 제품이 완성된다.

개요[편집]

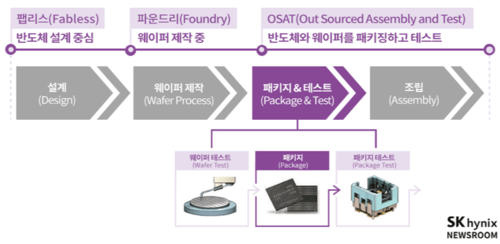

후공정은 은 프론트엔드 공정 에서 완성된(하지만 아직 Wafer 위에 있는 상태인) Device 를 Chip 단위로 잘라 Packaging 하고 테스트하는 공정을 의미한다.

세부적으로는 Dicing (또는 Wafer sawing), Testing, Packaging 으로 나누어 지지만 해당 단계의 주요 골자는 Packaging 에 몰려있다.

해당 부분을 Post-Fab 으로도 부르며, 비슷한 이름인 Back-end of Line(BEOL)은 전공정의 일부로 백엔드 공정과는 또 다르다. 설계 이후 부분이다보니 헷갈리기 쉬운 부분이다. 차이점을 보자면 BEOL은 클린룸에서 진행되지만, 백엔드는 클린룸 밖에서 진행이 가능하여 다른 회사에 외주로도 진행할 수 있다.

상세[편집]

전공정의 기판 및 배선공정을 거친 후, 후공정으로 넘어가는데 후공정은 크게 두가지 공정으로 나누어진다. 첫번째는 조립 가공 공정이고 두번째는 조립이 완성된 칩을 가지고 전기적 특성 검사, 실장 검사등을 실시하는 테스트 공정(검사공정)이다.

조립공정[편집]

- 웨이퍼 전체의 일차적인 전기 특성 검사를 거친다. 이유는 불량이 나타난 Die 를 걸러 내어 다음 단계인 조립공정으로 넘어가는 것을 방지하기 위함이다. 흔히 이런 전기적 특성 검사를 프로브 테스트라 하는데 프로브 테스트 장비는 현재 파이컴, 호산전자, 미래산업 등이 생산하고 있다.

- 웨이퍼에는 수 많은 Die 들이 있는데 Die 단위로 고속의 회전 Diamond Blade 로 절단하는 공정을 거친다. 전문용어로 Dicing 공정이라 한다. 이 공정에 사용되는 장비를Dicing saw 라 하는데 국내에선 네온테크가 제조하고 있다.

- Die 를 리드프레임에 접착하는 공정을 Die bonding 공정이라 한다. 본딩할 때 주로 에폭시 접착제를 사용한다.

- Die 위의 외부 연결 단자(Pad 라 불림)와 리드프레임 사이를 금, 알루미늄, 구리등의wire 로 연결시키는 공정을 거친다. 칩과 외부 신호와의 접속을 위함이다.

- 칩을 외부 환경으로부터 보호하고 칩의 성능을 보존하기 위해 Die 위에 Moldingcompound 로 성형하는 공정을 거친다. 흔히 Molding 공정이라고 부른다. 몰딩장비는 씨피씨, 한미 등의 업체가 제조하고 있다.

- 위 몰딩공정 때 Molding Compound 의 방출을 막기위해서 리드프레임의 리드 사이에 담바(Dambar)라는 것이 연결되어 있는데 이것을 절단하는 공정을 거치게 된다. 흔히 트리밍(Trimming)공정이라고 불리운다. 한미, 씨피씨, 선양테크등의 업체가 트리밍장비를 생산중이다.

- 반도체 칩이 작동하기 위해서는 칩을 PCB 기판에 부착을 해야 하는데 그러기 위해서는 위 6 번 공정까지 평탄하게 펴져 있는 리드를 변형시켜야 한다. 이를 Forming 공정이라 한다. 통상적으로 Forning 이나 Trimming 장비 생산업체는 포밍과 트리밍을 한대의 장비로 처리하여 조립 가공시간을 줄이는 인라인시스템을 생산하고 있다.

- 조립 가공이 끝난 칩 위에 제품명을 새기는 공정이 마킹(Marking) 공정으로 조립공정의 마지막 공정이다. 이오테크닉스가 레이저 마킹 장비를 생산 중이다.

테스트공정[편집]

테스트 공정도 세분해 보면 세가지 정도로 분류될 수 있다.

후공정의 조립 공정을 끝내고 첫번째 테스트 공정은 번인(Burn-In) 테스트 공정이다. 완성된 칩에 일정한 스트레스, 쉽게 말해 고온과 고전압의 환경 속에 칩이 잘 견디어 내는 가를 테스트 하는 공정이다. 이 테스트는 칩의 기능이나 특성테스트가 아닌 외부 환경에 어느 정도 내구성을 가지는 가를 알아보는 공정으로 테스트의 목적은 초기에 불량 여부를 효과적으로 파악하기 위함이다. 번인 테스트를 통과한 칩은 칩의 전기적 특성이나 설계 목적에 맞는 고유의 기능을 테스트해야 한다. 최근에는 칩을 탑재한 모듈을 테스트하거나 실제 사용될 PC 나 기타 시스템 장치와동일한 환경을 구성하여 테스트하는 방법도 사용된다.

국내 장비 시장 상황은 부가가치가 높고 단가가 고액인 테스터를 거의 수입하고 있으며 일부국내 업체들이 해외의 유명 테스터 생산업체들의 손길이 미치지 않는 틈새시장에 진출하고 있다. 번인 테스트 장비는 국내에서 디아이, 테스텍 등의 업체가 생산하고 있어 국산화가 진전되고 있다.

특성과 기능검사가 끝난 칩은 Stock 에 입고 되기 전에 최종 품질(Qual) 검사를 거침으로서 최종 테스트 공정이 막을 내리게 된다.

후공정의 조립공정과 테스트공정의 장비 시장 규모는 7:3 정도로 테스트 공정 장비 시장이 압도적으로 큰 상황이다.

현황[편집]

해외에서는 백엔드만 전문으로 하는 대기업도 존재하고 있으나, 국내에서는 소수의 업체가 백엔드를 담당한다. 산업 구조상 백엔드 기업은 양산 및 유통에 기여하게 되는데, 국내 대기업은 기술 유출 방지를 위해 자체 진행을 하는 경우가 많다보니 규모가 커지기 힘든 점이 크다. 국내에는 시그네틱스 한국지사, 에이팩트 같은 기업이 있다.

동일한 이유로 테스트를 전문으로 하는 테스트하우스의 규모도 작은 편이다.

동영상[편집]

참고자료[편집]

- 〈백엔드(반도체)〉, 《나무위키》

- Song 전자공학, 〈Frontend Process & BackEnd Process (전공정과 후공정) / FEOL & BEOL (FrontEnd-Of-Line & BackEnd-Of-Line)〉, 《네이버 블로그》, 2024-07-14

- jhson989, 〈반도체 제조 공정 단계별 정리 (웨이퍼 제조, 프론트엔드, 백엔드 공정)〉, 《티스토리》, 2024-05-11

- 불꽃슛을 꽂아주겠어, 〈반도체 공정 (기초)〉, 《네이버 블로그》, 2017-07-11

같이 보기[편집]

위키원

위키원