평탄도

평탄도(Flatness)는 특정 표면이나 물체의 전체적인 평평함을 측정한 값으로, 해당 표면이 얼마나 완전한 평면에 가까운지를 나타낸다. 평탄도는 다양한 산업에서 중요한 개념으로, 특히 반도체, 기계 가공, 정밀 측정, 광학 장비 등에서 중요한 품질 기준으로 사용된다. 평탄도는 특정한 기준과 비교해 물체 표면의 높낮이 차이를 나타내며, 공정 품질을 평가하고, 제조 장비의 정밀성을 보증하는 데 사용된다.

목차

정의

평탄도는 주어진 표면이 이상적인 평면에서 벗어난 정도를 나타낸다. 이 측정은 표면의 가장 높은 점과 가장 낮은 점 사이의 높이 차이로 평가되며, 평탄도 차이가 적을수록 해당 표면은 평면에 가깝다. 일반적으로 마이크로미터(µm) 단위로 측정되며, 높은 평탄도가 요구되는 경우에는 나노미터 단위까지 평가된다.

평탄도 측정 방법

평탄도는 다양한 방법을 통해 측정될 수 있으며, 측정 방법은 요구되는 정밀도와 측정 대상의 크기 및 물성에 따라 선택된다. 주요 측정 방법에는 다음과 같은 것들이 있다.

기계적 측정 (Mechanical Measurement)

- 평면도 측정기: 평면도 측정기 또는 표면 게이지를 사용해 기계적으로 높낮이 차이를 측정한다.

- 간극 게이지(Feeler Gauge): 두 개의 평면 사이의 간극을 측정하는 방식으로, 주로 간단한 평탄도 측정에 사용된다.

광학적 측정 (Optical Measurement)

- 간섭계(Interferometry): 레이저를 이용해 두 표면 사이의 간섭 패턴을 분석하여 평탄도를 측정한다. 매우 높은 정밀도를 제공하며, 나노미터 단위까지 측정 가능하다.

- 화이트 라이트 간섭계(White Light Interferometry): 다양한 파장의 빛을 사용해 복잡한 표면의 평탄도를 측정한다.

삼차원 측정기 (Coordinate Measuring Machine, CMM)

- CMM은 물체의 표면을 여러 점에서 측정하여 평탄도를 계산한다. 이 방법은 정밀하고 신뢰성이 높으며, 대형 공작물의 평탄도 측정에도 적합하다.

평탄도에 영향을 미치는 요소

평탄도는 여러 가지 요인에 의해 영향을 받을 수 있으며, 주로 제작 과정, 재료 특성, 외부 환경에 따라 달라진다.

- 재료 특성: 온도 변화에 민감한 재료는 열팽창으로 인해 평탄도가 변할 수 있다.

- 제조 공정: 기계 가공이나 연마 과정에서 발생하는 불균일한 제거율, 공구 마모 등이 평탄도에 영향을 미친다.

- 환경 조건: 습도, 온도, 진동 등의 외부 요인이 평탄도 측정에 영향을 미칠 수 있다. 특히 나노미터 단위의 평탄도 측정에서는 온도 변화와 진동이 중요한 요소로 작용한다.

평탄도의 평가 기준

평탄도는 특정 표면이 얼마나 평면에 가까운지를 나타내는 값으로, 이때 기준이 되는 이상적인 평면과의 차이를 통해 평가된다. ISO 1101, ASME Y14.5 등 국제적으로 표준화된 공차 규격을 사용해 평탄도를 정의하며, 다음과 같은 평가 기준을 적용한다.

- 절대평탄도 (Absolute Flatness): 표면의 가장 높은 점과 가장 낮은 점 사이의 거리로 정의된다.

- 상대평탄도 (Relative Flatness): 특정 기준 면과 비교하여 평탄도를 평가합니다. 보통 접촉 면적의 중심점을 기준으로 측정한다.

- 평면 공차 (Flatness Tolerance): 공차는 허용되는 평탄도 범위를 정의한다. 예를 들어, ±0.1μm 공차는 표면이 기준 평면에서 0.1μm 이내로 유지되어야 함을 의미한다.

응용 분야

평탄도는 다양한 산업에서 중요한 역할을 하며, 주요 응용 분야는 다음과 같다.

- 반도체 제조 : 웨이퍼 평탄도는 반도체 소자의 성능과 수율에 직접적으로 영향을 미친다. 특히 미세한 회로를 형성하기 위해서는 고도의 평탄도가 필요하니다.

- 광학 부품 제조: 렌즈와 같은 광학 부품에서는 빛의 경로와 초점을 정확히 하기 위해 높은 평탄도가 요구된다.

- 기계 가공: 금형, 다이, 베어링 등 정밀 부품은 고도의 평탄도를 필요로 하며, 이를 통해 부품 간 접촉이 원활하게 이루어지고 마모를 최소화할 수 있다.

- 정밀 측정 장비: 평탄도는 정밀 측정기기의 정확성을 보장하기 위한 중요한 요소로 작용한다. 특히 CMM, 간섭계, 마이크로미터 등에서 평탄도가 중요한 역할을 한다.

평탄도 관리

평탄도를 유지하기 위해 다음과 같은 관리 방법이 사용된다.

평탄도는 다양한 산업에서 제품의 품질과 성능을 결정짓는 중요한 요소이다. 정확한 측정과 관리가 필요하며, 이를 통해 고품질의 제품을 생산할 수 있다.

웨이퍼의 평탄도

평탄도를 측정하는 척도

웨이퍼 평탄도는 반도체 제조 공정에서 중요한 품질 관리 요소로, 웨이퍼 표면의 평평도를 평가하는 다양한 척도를 통해 측정된다. 평탄도 측정은 회로의 정확한 형성과 공정의 안정성을 보장하는 데 필수적이다. 대표적인 웨이퍼 평탄도 측정 척도에는 TTV(Total Thickness Variation), BOW, WARP, TIR (Total Indicator Reading), SRAD (Site Relative Average Difference) 등이 있다.

- 총 두께 변동 (Total Thickness Variation, TTV)

웨이퍼 전체 표면에서 두께의 최대값과 최소값 차이를 나타내는 척도이다. 두께 변동이 작을수록 웨이퍼가 평평하며, 회로 패턴의 균일성을 보장한다. 전공정에서 두께 균일성을 평가하며, 웨이퍼가 지나치게 두껍거나 얇은 부분이 없는지 확인하는 데 사용된다.

- 굽힘 (BOW)

웨이퍼 중앙과 가장자리의 높이 차이를 기준으로 웨이퍼가 얼마나 휘어 있는지를 측정하는 척도이다. 웨이퍼가 휜 정도를 나타내며, BOW 값이 크면 제조 과정에서 결함이 발생할 가능성이 높다. 평평한 표면이 중요한 공정에서 웨이퍼의 휨 정도를 관리하기 위해 사용된다.

- 뒤틀림 (WARP)

웨이퍼 표면의 최고점과 최저점 사이의 높이 차이를 나타내는 척도이다. BOW와 달리 모든 표면에서의 최대 높이 차이를 측정한다. 웨이퍼가 휘어지거나 변형된 정도를 나타내며, 공정 중 장비에 의한 응력 등으로 인해 발생할 수 있다. 웨이퍼가 전체적으로 뒤틀렸는지를 평가하여, 회로의 불균형적 형성을 방지하기 위해 사용된다.

- 전체 표시기 변동 (Total Indicator Reading, TIR)

웨이퍼 표면의 특정 경로를 따라 측정한 두께 변화의 최대값을 나타내는 척도이다. 회로 형성 과정에서 평탄도의 변동을 확인하는 데 유용하며, 측정 경로의 불균형을 파악할 수 있다. 두께가 균일해야 하는 공정에서 웨이퍼 평탄도를 확인할 때 사용된다.

- 위치 상대 평균 차이 (Site Relative Average Difference, SRAD)

웨이퍼 상의 특정 측정 지점들 간의 평균 두께 차이를 나타내며, 표면의 작은 변동과 결함을 확인하는 데 유용하다. 웨이퍼 내에서 두께 변동의 일관성을 평가하며, 평탄도가 유지되고 있는지 분석할 수 있다. 반도체 제조의 초기 공정부터 최종 공정까지 두께의 균일성을 관리하여 고품질 웨이퍼를 생산하는 데 사용된다.

- 평균 위치 높이 (Site-Flatness, SF)

특정 위치에서의 국부적인 평탄도를 측정하여, 해당 위치의 최대 높이 차이를 확인하는 방식이다. 웨이퍼의 특정 위치에서 평탄도의 차이를 확인하며, 회로 형성에 영향을 미치는 결함을 탐지할 수 있다. 국부적인 평탄도 변동이 큰 경우 회로 형성에 문제가 될 수 있어, 제조 공정 중 주기적으로 평가한다.

- 최대 위치 높이 변동 (Local Thickness Variation, LTV)

웨이퍼의 국부 영역 내에서 두께 변동을 측정하여 특정 부위의 불균일성을 확인하는 척도이다. 웨이퍼의 국부적 두께 변동을 관리하여, 균일한 표면 상태를 유지할 수 있다. 소자 형성 공정에서 국부적인 두께 변동으로 인해 회로 결함이 발생할 수 있어, 이를 사전에 파악하고 조정하는 데 사용된다.

CMP 기술

반도체 웨이퍼가 극도의 평탄도를 요구하는 것은 이 평탄도가 반도체 메모리 회로의 고집적화 및 초소형화와 직결되기 때문이다.

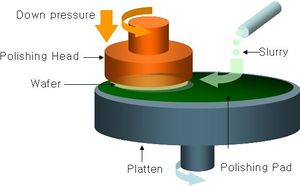

반도체 웨이퍼를 정밀하게 평면 연마하는 기술로 현재까지도 대안이 없을만큼 독보적인 기술이 CMP(Chemical Mechanical Polishing, 화학적 기계적 연마)기술이다. 이 CMP기술은 1983년 미국 IBM사가 개발한 이후 매년 국내에 출원되는 관련 특허만 수백 건에 달하는 고집적 반도체 제조에 필수적인 기술이다.

CMP(Chemical Mechanical Polishing, 화학적 기계적 연마)는 반도체 제조 공정에서 표면의 불균형과 결함을 제거하고, 평탄화를 이루기 위해 사용하는 기술이다. CMP는 주로 반도체 전공정에서 웨이퍼 표면의 절연층, 금속층 등의 균일한 두께와 평탄도를 확보하기 위해 사용되며, 회로의 미세 패턴을 정밀하게 형성하기 위해 필수적인 과정이다. 이 과정은 화학적 반응과 기계적 연마를 결합하여 표면의 불균형을 제거하고, 평평하고 매끄러운 표면을 제공한다.

참고자료

- 특허청, 〈반도체 웨이퍼의 평탄화를 위한 끊임없는 노력〉, 《뉴스와이어》, 2007-09-14

- 제이엠씨글라스, 〈<Wafer : TTV, BOW, WARP> 웨이퍼 평탄도〉, 《네이버 블로그》, 2016-03-24

같이 보기

위키원

위키원