합성고무

합성고무(synthetic rubber)는 고무 모양의 탄성(彈性)을 지니고 있는 합성고분자물질이다. 합성고무는 원료 및 제조법의 다양성 때문에 많은 종류가 있으며, 그 화학구조에 따라 서로 다른 특징을 나타낸다. 주로 석유의 열분해로 얻어지는 에틸렌, 아세틸렌이나 프로필렌 등을 원료로 하여 부타디엔이나 클로로프렌, 이소프렌, 프로필렌, 아크릴로니트릴 등을 만들어, 그것을 중합(重合)시켜서 만든다.

천연고무에 적은 내유성(耐油性) · 내열성(耐熱性) · 내(耐)오존성 등의 합성고무가 제조되고 있는데, 합성고무의 공업적 기초는 석유화학공업의 발전과 고분자화학공업의 진보에 있다.

목차

개요[편집]

합성고무는 두 가지 이상의 원료 물질에 촉매를 가하여 중합시킨 고무를 말한다. 높은 탄성과 강성을 가진 합성 고분자 소재로서, 내마모성, 반발탄성, 기계적 특성이 우수하여 주로 타이어, 벨트, 호스, 신발 등에 사용되는 고기능성 소재를 말한다. 제1차 및 제2차 세계대전 당시에 처음 제조가 시작되었다.

합성화학공업제품으로 많은 종류가 있으며, 그 종류에 따라 특수한 성질을 보이는 것이 특징이다. 천연고무의 주성분이 아이소프렌을 골격으로 한다는 사실은 이미 19세기 말에 밝혀졌고 그 합성이 시도되었는데, 그 후 천연고무의 구조도 서서히 해명되었다.

제1차 세계대전 중 독일은 연합군에 의해 해상봉쇄되었는데, 천연고무의 90% 이상이 동남아시아에서 생산되기 때문에 고무자원이 결핍되었다. 이에 1914년 다이메틸뷰타다이엔을 원료로 한 메틸고무를 제조하였다. 그러나 이 합성고무는 성능이 좋지 않았으며 전후(戰後)에 새로이 뷰타다이엔을 원료로 하는 고무가 연구되었는데, 특히 뷰타다이엔과 스타이렌 및 뷰타다이엔과 아크릴로나이트릴의 혼성중합체가 각각 부나 S·부나 N이라는 이름으로 제조되기 시작하였다. 한편, 미국에서는 W. H. 캐러더스가 클로로프렌을 원료로 하는 합성고무를 발명하여 1932년 듀프렌이라는 이름으로 기업화하였고, 같은 해에 이염화에틸렌과 다황화나트륨으로 싸이오콜고무도 제조되었다.

제2차 세계대전 중에는 캐나다가 미국의 협력으로 스타이렌고무·뷰틸고무의 제조를 시작했고, 소련에서도 알코올에서 얻은 뷰타다이엔을 원료로 하는 합성고무를 제조하였다. 이와 같이 제1차 및 제2차 세계대전 때의 천연고무의 입수난에다 20세기 초부터 자동차공업의 급속한 발전에 따른 타이어의 수요증대가 겹쳐서 합성고무공업은 몇몇 나라에서 획기적인 발전을 하였다. 그리고 제2차 세계대전 후 선진국에서는 천연고무만으로 고무의 전수요를 감당할 수 없는 상태가 되고, 또 석유화학공업의 발달과 함께 값싼 원료를 다량으로 확보할 수 있게 되어 오늘날과 같은 합성고무공업의 융성을 보기에 이르렀다.

합성고무는 고무제품을 만드는 데 사용되므로 가황(加黃)고무제품으로서의 성질, 즉 탄성·내한성(耐寒性)·내노화성(耐老化性)·내열성·내산화성·내오존성·내유성(耐油性)·내약품성 등이 요구된다. 가공법은 대부분의 경우 천연고무와 같으며, 롤에 의해서 짓이겨서 분자량을 조절하여 가소성·점착성을 높이고, 여기에 카본블랙 등의 충전제, 아연화(亞鉛華: 산화아연), 가황제인 황, 가황촉진제 등을 혼합하여 다시 짓이긴다. 이것을 형(型)에 넣고 가열하여 가황제품을 만든다.

제2차세계대전과 합성고무[편집]

고무는 제2차 세계대전을 계기로 전 세계로 퍼졌다. 고무는 교전이 벌어지는 모든 곳에서 모두에게 필요했다. 전투라는 특수환경에 맞춰 준비한 의식주(衣食住)와 무기, 장비, 물자에는 모두 고무가 들어갔다. 방수, 방풍, 방진, 방음, 신축, 유연의 기능을 두루 갖춘 재료는 고무 외에 다른 대체재가 없었다. 고무 사용이 기하급수적으로 늘자 생산량이 한정된 고무나무 진액, 즉 라텍스(latex)만으로는 부족했다. 그래서 천연고무 대신 합성고무가 널리 사용되기 시작했다. 기술은 이미 개발돼 있었다. 1931년 미국에서 화학물질(클로로프렌)을 이용해 합성고무를 만들었고 이를 1932년 듀폰(Du Pont)사에서 상품화해 공급을 시작했다.

제2차 세계대전의 발발과 '고무 위기'[편집]

미국은 고무가 많이 필요했다. 그러나 천연고무는 항상 부족했다. 제2차 세계대전이 발발하자 미 프랭클린 루스벨트(Franklin Roosevelt) 대통령은 고무 비상사태를 선포하고 민간 사용을 제한했다. 그래도 모자랐다. 동남아시아 국가 대부분을 영국, 프랑스가 식민통치하면서 라텍스를 통제했기 때문이다. 태평양전쟁 이후 일본이 동남아시아를 장악하면서부터 그 정도는 더 심해졌다. 해외 천연고무 공급의 90%가 끊겼다.

일본의 진주만 공격으로 참전한 미국은 당장 무슨 수를 내야 했다. 셔먼 전차 한 대에 들어가는 고무만 해도 0.5t이었다. 항공기에는 1.5t이었다. 전함 한 대를 만드는 데 소요되는 개별 부품 중 2만여 개에 고무 75t이 들어갔다. 많으면 많을수록 좋은데 턱없이 부족했다. 가정에서 쓰던 고무장화까지도 모아야 할 형편이었다.

합성고무 개발[편집]

미국은 합성고무 산업에 국력을 집중했다. 고무가 없으면 전쟁에 질 판이었다. 국가정책의 일환으로 합성고무 산업을 육성했다. 고무비축공사(Rubber Reserve Company)를 설립해 고무의 수입, 생산, 판매 등을 중앙에서 통제하고 경쟁관계에 있던 굿리치(Goodrich), 굿이어(Goodyear), 유에스고무공업(United States Rubber) 등의 회사가 기술정보 협력을 하도록 했다. 미 정부는 고무공장, 석유화학회사, 대학연구소를 통합해 개발을 지원했는데 하버드대와 매사추세츠공대(MIT)의 톱 브레인도 팀에 포함됐다. 초기 목표는 1941년 231t의 합성고무를 생산하기 시작해 1945년까지 매년 7만t을 생산할 수 있는 기술과 생산기반 시설을 갖추는 것이었다.

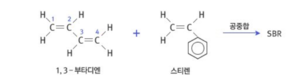

고무개발 프로젝트가 본격 가동된 지 8개월 만인 1942년 3월, 개발팀은 1933년 독일의 한 화학자가 개발한 스티렌-부타디엔 혼합방식(SBR)으로 합성고무를 만들 것을 제안했고 정부는 이를 승인했다. 정부는 이 합성고무의 명칭을 'GR-S(Government Rubber-Styrene)', 즉 스티렌을 이용해 정부에서 개발한 고무로 부르기로 했다. (오늘날에도 세계 자동차 타이어의 50% 이상이 GR-S 계열의 합성고무로 만들어지고 있다.) 1942년 후반기에는 미국 대부분의 대형 석유화학 회사, 연구소, 대학 등이 고무개발 프로젝트에 참여해 자신들이 갖고 있는 200종 이상의 특허정보를 공유했다.

10년이 걸릴 일을 10개월 만에[편집]

그러는 동안에도 합성고무 시제품들은 계속 나오고 있었다. 정부 제시 기준을 충족하는 제품이 처음 나온 것은 1942년 4월 파이어스톤(Firestone)의 공장이었다. 전문가들은 이를 두고 10년 이상이 걸릴 것을 10개월 안에 해냈다고 평가한다. 이후 프로그램에 참여한 다른 공장들도 하나둘씩 제품 생산에 성공해 양산 체제에 들어갔다. 1942년 한 해 동안 합성고무 생산의 빅4인 파이어스톤, 굿이어, 유에스고무공업, 굿리치는 총 2241t의 합성고무를 생산했다. 최초 목표의 10배 정도를 초과 달성한 것이다. 그리고 1945년에는 92만t의 합성 고무를 생산할 수 있었는데 이 역시 13배 이상 초과 달성이었다.[1]

분류[편집]

- 공중합에 따라

- 2원 공중합 고무 : 두 가지 물질을 합성시켜 중합한 합성고무로 SBR(스티렌+부타디엔), NBR(니트릴+부타디엔) 등을 말한다.

- 3원 공중합 고무 : 세 가지 물질을 합성시켜 중합한 합성고무로 EPDM(에틸렌+비닐+다이엔) 등을 말한다.

- 결정에 따라

- 결정성 고무는 CR(네오프렌) 고무 등이며, 규칙성 고무를 말한다.

- 비결정성 고무는 SBR, NBR, BR 합성고무로 불규칙성 고무를 말한다.[2]

합성고무의 종류[편집]

BR[편집]

BR(Butadiene Rubber)은 부타디엔을 용액 중합법으로 제조한 합성고무 제품으로, 높은 cis 함량과 낮은 cis 함량의 두 가지로 생산이 가능하다.

- 제품 특성

- 투명한 고무이다.

- 발열이 적으며 내마모성이 우수하다.

- 반발탄성이 우수하며 동적 성질이 좋다.

- 내굴곡성, 내한성이 우수하다.

- 압출성형에 용이하다.

- 제품 용도

- 타이어, 신발, 골프공 등

스티렌-부타디엔 고무(SBR)[편집]

스티렌-부타디엔 고무(styrene-butadiene rubber, SBR)는 합성고무의 대표적인 것이며, 생산량은 합성고무의 대부분을 차지하고 있다. SBR은 부타디엔과 스티렌을 수중에서 유화(乳化)시켜 과산화물 등의 촉매를 가지고 중합시킨 공중합물이다. 부타디엔과 스티렌의 구성비에 의하여 여러 종류의 것이 만들어진다. 일반적으로 사용되는 것은 부타디엔이 약 75%, 스티렌이 25%인 조성으로 된 것이며 물엿색깔을 한 고무상(狀)의 물질이다. 스티렌의 함유량을 증가시키면 차차 백색의 단단한 물질이 된다. 스티렌의 함유량이 75%까지 많아진 것을 하이스티렌 SBR라고 하는데, 이것은 오히려 수지상의 것으로서 성형용으로도 쓰인다. 부타디엔과 스티렌의 조성비와 고무분자 사슬의 유리전이온도(glass transition temperature)[2]의 관계는 다음과 같이 설명할 수 있다. 스티렌의 함유량이 높아지면 분자 사슬은 차차 움직이기 어렵게 된다. 한편 부타디엔만을 중합시켜서는 중합도가 낮은 저분자량인 폴리부타디엔이 된다. 따라서 이것은 쉽게 분자사슬이 움직이게 되고(유리전이온도가 낮다.) 탄력이 없다. 그런데 여기에 벤젠핵과 같은 큰 원자단을 가진 스티렌 분자가 공중합하여 들어오면 분자사슬의 얽힌 모양을 좋게 함과 동시에 중합도도 높아져서 원하는 고무적 성질이 갖추어지게 된다고 볼 수 있다. 부타디엔과 스티렌의 조성이 같아도 고온에서 중합시킨 것과 저온에서 중합시킨 것과는 성질이 달라진다. 고온에서 중합시킨 편이 부타디엔과 스티렌이 한층 더 무질서하게 배열되고, 또 분지가 많은 것이 생기므로 저온의 것보다는 유연하게 되는 경향이 있다. SBR은 내노화성·내후성(耐候性)·내마찰성·내유성(耐油性) 등에서는 천연고무보다 우수하지만 탄력성은 약간 뒤떨어진다. 구두창이나 각종 가정용 기구의 고무부분을 비롯해서 타이어에도 쓰이고 있다.

SSBR[편집]

SSBR(Solution Styrene Butadiene Rubber)은 Li(리튬) 촉매를 사용하여 용액 중합법으로 제조한 합성고무 제품이다.

- 제품 특성 : 뛰어난 물성과 점탄성 특성

- 제품 용도 : 친환경, 고성능 타이어 재료

아크릴로니트릴-부타디엔 고무(NBR)[편집]

NBR(Nitrile-butadiene rubber)은 아크릴로니트릴과 부타디엔을 유화중합법으로 만든 합성고무 제품이다. 고무 제조업체에서 가장 많이 사용하는 고무이다. 저온중합과 고온 중합법이 있으며, 고무 100%에 아크릴로니트릴이 35~45%가량 포함된다. 내유성은 고무 원료가 담당하며, 아크릴로니트릴 성분은 수지상 분자로 함량에 따라 내유물질의 팽창도가 달라진다.

- 제품 특성

- 내유성, 내마모성, 내노화성이 우수하다.

- 내열성이 양호하다.

- 인장강도를 높인다.

- 가스투과성과 내약품성이 우수하다.

- 공성, 탄성, 접착성이 나쁘다.

- 절연성, 오존성이 나쁘다.

- 제품 용도

- 연료호스, 신발 밑창, 자동차 부품 등에 사용되며, PVC와의 상용성이 우수하여 PVC 개질제로도 사용됨.

폴리클로로프렌(polychloroprene)[편집]

폴리클로로프렌(polychloroprene) 또는 클로로프렌 고무(영어: chloroprene gum)는 뒤퐁사의 캐로더스가 개발한 합성 고무이며, 클로로프렌을 중합시켜서 만든 것이다. 상품명은 네오프렌(neoprene)이다. 클로로프렌은 천연고무의 아이소프렌의 메틸기가 염소 원자로 바뀐 것이다. 클로로프렌 자체는 중합하기 쉽고, 촉매 없이 가열하는 것만으로 중합하며, 흰 괴상(塊狀)의 폴리클로로프렌으로 된다. 이것은 내후성, 내노화성, 내유성이 뛰어나므로 전선케이블의 피복이나 차량의 공기 용수철, 토목공사용 고무벨트 등에 널리 쓰이고 있다.

부틸고무[편집]

부틸고무는 이소부틸렌에 이소프렌을 수%를 공중합시킨 것이다. 이소부틸렌의 메틸기의 영향으로 분자사슬이 움직이기 어렵고 따라서 탄성이 약하다. 또 이중결합이 적으므로 내후성·내약품성이 우수하다. 또 반대로 가황을 하기 어렵고, 기계적 강도도 약하다.

EPDM, EPT[편집]

EPM-EPDM 합성고무는 EPDM이라 하며 삼원 공중합체이다. 제3성분인 Diene이 포함되어 있다. 에틸렌, 프로필렌 이원 공중합체는 특수적으로 내후와 내열성이 없는 고무상 원료이다. EPM(EPT)은 제3성분이 없는 분자로 이원 공중합체를 말한다.

- 제품 특성

- 내후성이 상당히 우수하다.

- 오존성, 내노화성, 균열성, 내수성이 우수하다.

- EPM의 경우 점착성이 약하다.[2]

티오콜[편집]

티오콜(thiokol)은 다황화계(多黃化系) 합성고무이며, 에틸렌과 유황이 사슬 모양으로 연결된 것이다. 합성하는 데는 이염화 에틸렌과 다황화 칼륨을 반응시킨다. 내유성·내노화성이 우수하므로 기름을 사용하는 장소에서 많이 쓰이고 있다.

실리콘 고무[편집]

상온 정도에서 유동하기 쉬운 분자 사슬을 가지고 있으며 더구나 여러 군데에 가교가 있는 것은 고무 성질을 가졌기 때문이다. 이와 같은 구조를 가진 것은 이상에서 설명한 바와 같은 탄화수소뿐만 아니라 무기물질에도 있을 수 있다. 디메틸 실란디올을 축합시키면 SiOSi의 결합을 가진 실리콘고무가 된다. 탄소원자에 비해서 규소원자는 훨씬 크고 열운동하기가 어렵다. 그러나 산소원자가 그 사이에 끼어 있기 때문에 규소원자는 산소규소 결합축을 중심으로 회전이 비교적 자유롭다. 이 때문에 이런 종류의 쇄상고분자는 상온하에서도 적당히 유동하기 쉬운 경향이 있다. 분자사슬을 가교하는 데에는 가황 대신에 메틸 실란트리올을 소량 사용한다. 실리콘 고무는 내열성·내한성에 뛰어난 성질이 있으며, 내약품성·내유성도 우수하다.

각주[편집]

- ↑ 남보람, 〈제2차 세계대전과 합성고무의 탄생〉, 《매경프리미엄》, 2020-11-24

- ↑ 2.0 2.1 Chypre, 〈합성고무 (Rubber; BR, SBR, NBR 등)〉, 《네이버 블로그》, 2019-01-25

참고자료[편집]

- 〈합성고무〉, 《사이언스올》

- 〈합성고무〉, 《두산백과》

- 〈고무〉, 《위키백과》

- 〈폴리클로로프렌〉, 《위키백과》

- 남보람, 〈제2차 세계대전과 합성고무의 탄생〉, 《매경프리미엄》, 2020-11-24

같이 보기[편집]

위키원

위키원