"건식세정"의 두 판 사이의 차이

(→분류) |

잔글 (→분류) |

||

| (같은 사용자의 중간 판 하나는 보이지 않습니다) | |||

| 11번째 줄: | 11번째 줄: | ||

;2) 드라이아이스 세정 | ;2) 드라이아이스 세정 | ||

[[드라이아이스]] 미세 알갱이를 고압가스와 함께 분사시켜 표면을 클리닝하는 방법. [[파티클]] 및 유기잔류물 제거 | [[드라이아이스]] 미세 알갱이를 고압가스와 함께 분사시켜 표면을 클리닝하는 방법. [[파티클]] 및 유기잔류물 제거 | ||

| + | * 반도체 웨이퍼 및 평판 디스플레이(FPD) 기판 등의 세정을 위한 세정방식 | ||

| + | * 기존의 모래 혹은 세라믹 파우더를 고압 분사해 세정하는 블라스팅(Blasting)과 작동 모습이 유사함 | ||

| + | 순수한 이산화탄소를 저온 가압시켜 만든 액체 인산화탄소를 특수 설계도니 고압 노즐을 통해 방출시킴. 이때 노즐에서의 단열 팽창 원리에 의해 드라이 아이스를 만들어 분사시킴으로써 기판 표면의 오염 물질을 제거함 | ||

;3) 아르곤 에어로졸 세정 | ;3) 아르곤 에어로졸 세정 | ||

초고순도 아르곤과 질소의 혼합물을 진공상태로 기화 냉각시켜 에어로졸을 형성시키고 이를 분사하여 클리닝하는 방법. 파티클제거, 박막손상방지, 구리부식방지 | 초고순도 아르곤과 질소의 혼합물을 진공상태로 기화 냉각시켜 에어로졸을 형성시키고 이를 분사하여 클리닝하는 방법. 파티클제거, 박막손상방지, 구리부식방지 | ||

| − | + | ;4) 자외선 세정 (UV-O3세정) | |

UV램프와 산소가스를 사용하여 활성산소 및 오존을 만들어 오염물을 제거 UV/Ozone 으로 불리기도 한다. | UV램프와 산소가스를 사용하여 활성산소 및 오존을 만들어 오염물을 제거 UV/Ozone 으로 불리기도 한다. | ||

유기오염물을 제거하고 세정 후 표면에 산화막을 형성시켜 표면을 보호한다. | 유기오염물을 제거하고 세정 후 표면에 산화막을 형성시켜 표면을 보호한다. | ||

| − | + | ;5) 플라즈마 세정 | |

[[플라즈마]]를 이용하여 오염물질을 제거하는 방식으로 상온이나 250℃이하 낮은 온도에서 효과적으로 제거가 가능하다. 유기잔류물, 금속잔류물, 자연산화막을 제거 | [[플라즈마]]를 이용하여 오염물질을 제거하는 방식으로 상온이나 250℃이하 낮은 온도에서 효과적으로 제거가 가능하다. 유기잔류물, 금속잔류물, 자연산화막을 제거 | ||

2024년 10월 16일 (수) 14:02 기준 최신판

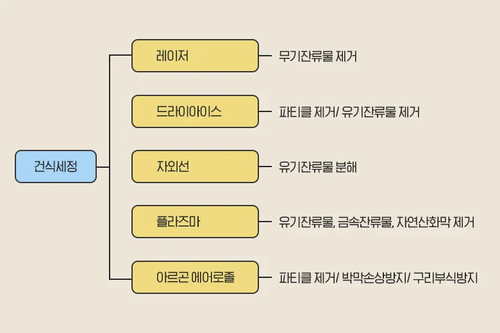

건식세정(Dry cleaning)은 반도체 웨이퍼를 가공할 때 산화막을 제거하거나 원하는 패턴을 만들기 위해 반도체 웨이퍼 표면에 플라즈마(Plasma)나 이온(Ion) 빔을 이용하여 반응시켜 제거하는 방식이다. 주로 산화물, 질화물, 박막과 같은 반도체 웨이퍼의 표면에 생성된 층을 제거하는 데 사용된다. 이 방식은 높은 정밀도와 선택성을 갖추고 있으며, 고밀도 집적회로(IC) 등에서 많이 사용된다.

개요[편집]

습식세정은 여러 가지 장점을 가졌음에도 불구하고, 구조의 미세화가 심화되고 세정액이 과다하게 사용되는 등의 문제점이 있었다. 따라서 액체보다는 기체를 사용하는 건식세정이 점점 부각되어 왔다. 건식세정은 습식세정에 비해 투자비용이 많이 들고 장비 다루기가 복잡하며 세정 방식 또한 까다롭지만, 표면에 남아있는 PR, 산화막 등을 제거하는 데 탁월하다다. 세정방식은 과산화수소 계열의 습식에서 다변화하여 비과산화수소의 습식세정으로 발전하였고, 이를 더욱 다양화하여 초음파(습식+비습식 : 세정액 상태에서 초음파 공급)를 사용하거나 레이저, 드라이아이스, 자외선 혹은 최근에는 플라즈마를 사용하는 강력한 건식세정 방식으로 진화를 거듭하고 있다.

분류[편집]

- 1) 레이저 세정

레이저 빔을 재료 표면에 조사하여 표면 위의 오염물을 제거하는 공정으로 정밀한 오염제거가 가능하다. 무기잔류물을 제거

- 2) 드라이아이스 세정

드라이아이스 미세 알갱이를 고압가스와 함께 분사시켜 표면을 클리닝하는 방법. 파티클 및 유기잔류물 제거

- 반도체 웨이퍼 및 평판 디스플레이(FPD) 기판 등의 세정을 위한 세정방식

- 기존의 모래 혹은 세라믹 파우더를 고압 분사해 세정하는 블라스팅(Blasting)과 작동 모습이 유사함

순수한 이산화탄소를 저온 가압시켜 만든 액체 인산화탄소를 특수 설계도니 고압 노즐을 통해 방출시킴. 이때 노즐에서의 단열 팽창 원리에 의해 드라이 아이스를 만들어 분사시킴으로써 기판 표면의 오염 물질을 제거함

- 3) 아르곤 에어로졸 세정

초고순도 아르곤과 질소의 혼합물을 진공상태로 기화 냉각시켜 에어로졸을 형성시키고 이를 분사하여 클리닝하는 방법. 파티클제거, 박막손상방지, 구리부식방지

- 4) 자외선 세정 (UV-O3세정)

UV램프와 산소가스를 사용하여 활성산소 및 오존을 만들어 오염물을 제거 UV/Ozone 으로 불리기도 한다.

유기오염물을 제거하고 세정 후 표면에 산화막을 형성시켜 표면을 보호한다.

- 5) 플라즈마 세정

플라즈마를 이용하여 오염물질을 제거하는 방식으로 상온이나 250℃이하 낮은 온도에서 효과적으로 제거가 가능하다. 유기잔류물, 금속잔류물, 자연산화막을 제거

- 기타 세정방식

- 증기세정(Vapor Cleaning) : 세정액을 증발시켜 발생된 증기가 오염물질을 분리시키는 세정으로 불산(HF)기체와 수증기를 적당한 비율로 혼합하여 기상(Vapor)상태로 만든다. 세정Vapor를 질소 혹은 아르곤으로 운반시켜 주입한다. 자연산화막을 제거하는데 효율적이나 세정후에는 잔류 F가 표면과 반응하므로 DI Water로 린스(습식공정)해줘야한다는 단점이 있다.

- 초음파세정 : 세정조 하단부에 장착하여 에칭 공정 후 파티클제거, CMP 공정 후 오염물질 제거, 오염된 반도체 장비 부품을 세척하는 등에 쓰인다.

건식세정의 장점[편집]

건식세정 공정은 플라즈마를 이용해 웨이퍼 표면에 있는 파티클이나 오염 물질을 제거하는 방식이다. 건식세정 공정에는 다음과 같은 장점들이 있다.

- 건식 세정 공정은 상대적으로 공정 시간이 짧습니다. 습식 세정 공정과 다르게 물을 사용하지 않아 웨이퍼 건조 시간이 따로 필요로 하지 않는다. 그래서 시간을 효율적으로 사용할 수 있으며, 에너지 소비량이 상대적으로 낮을 수 있다는 장점이 있다.

- 화학 용액을 사용하지 않기 때문에 습식 세정 공정에 비해 폐기물이 적다.

- 건식 세정 공정은 공정을 낱장으로 진행하기 때문에, 웨이퍼 간의 동일한 공정 결과를 제공하고, 반복적으로 공정을 진행해도 일정한 결과를 얻을 수 있는 장점이 있다.

- HAR(High Aspect Ratio) 구조에 사용하기에 유리하다. Plasma를 이용하는 건식 세정 공정은 이방성이기 때문에, 미세한 패턴을 가진 소자를 세정하는데 용이하다.

건식세정의 단점[편집]

- 건식세정 공정은 공정을 낱장으로 진행하기 때문에, 웨이퍼 생산량이 저조할 수 있다. 이는 사용자의 기대 수익에 부정적인 영향을 미칠 수 있다.

- 건식세정 공정은 HAR 구조에 사용되기 때문에, 정밀한 제어를 해야 한다. 따라서, 최신 기술이 포함된 고가의 장비 사용해야 한다. 사용자 입장에서는 유지보수에 들어가는 금액이 많다.

- 중금속, 전이 금속 등이 제거가 어려운 단점이 있다. 제거를 위해 세부적이고 복잡한 공정 과정이 진행될 수 있다.

- 세정 공정의 장점은 극대화하고, 단점 발생을 방지하기 위해 반도체 산업에서는 노력이 필요하다. 센서, 로봇 기술의 고도화로 웨이퍼가 일정한 위치에 놓이도록 하여 웨이퍼 간의 일관성을 높이고, 공정 개발을 통해 웨이퍼에 손상 없이 세정 작업을 진행하도록 해야 합니다. 이러한 노력을 통해 반도체 소자의 품질을 향상할 수 있다.

참고자료[편집]

- 진종문 교수, 〈반도체를 세탁하다, 세정공정〉, 《SK하이닉스》, 2019-02-26

- 〈세정공정〉, 《삼성반도체》, 2019-12-20

- 노을프라푸치노,〈<반도체 공정 시리즈> 7. 전공정 - 세정공정 (제조공정/밸류체인)〉, 《네이버 블로그》, 2022-07-26

- 딴딴's 반도체사관학교, 〈<세정 공정> 훈련 3 : Wet Cleaning , 습식세정에 대해서 설명하세요.〉, 《티스토리》, 2022-06-06

- 필쏘굳, 〈비 전공자도 이해할 수 있는 반도체 세정 공정(Cleaning Process)〉, 《티스토리》, 2024-02-06

- JHC, 〈<반도체 공정> 세정 공정, 세정 장비〉, 《네이버 블로그》, 2024-04-27

- 아담해캉테, 〈세정 공정 / 습식 세정 / 건식 세정 / RCA 세정/SC1 클리닝/DHF/QDR/스핀건조/마랑고니 건조/기타 세정공정〉, 《네이버블로그》, 2022-01-31

같이 보기[편집]

위키원

위키원