밸브

밸브(valve)는 연료의 흡입과 연소 후 배기가스의 배출을 담당하는 장치이다.

개요

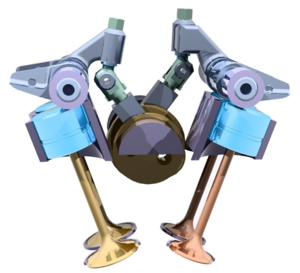

밸브는 액체 또는 가스의 흐름을 제어할 목적으로 흐름 통로를 개폐하기 위한 것이다. 혼합 가스를 연소실 안에 흡입하거나 연소된 배기가스를 배출하기 위해 실린더에 설치된 구성 부품으로, 흡기 밸브와 배기 밸브는 피스톤이 1사이클을 작동하는 극히 짧은 시간에 원활히 작동함으로써 체적 효율을 높이고, 두 밸브가 닫혀 있는 압축 및 연소 행정에서는 충분한 기밀을 유지함과 동시에 연소 가스의 고온이나 장시간의 운전에 견디는 등의 어려운 조건을 충족해야 한다.[1] 밸브는 일반적으로 엔진에 장착되며 흡기밸브와 배기밸브로 나누어진다. 밸브 각각의 명칭의 의미처럼 연료의 흡입과 연소 후 배기가스의 배출을 담당한다. 흡배기 밸브는 이처럼 연소에 직접적인 영향을 주는 홉합기(공기와 연료의 혼합)의 유출입을 컨트롤하는 부품이기 때문에 구동방식에 따라 엔진의 연소 효율과 성능에 큰 영향을 준다. 보통 흡배기 밸브를 구성하는 기구 일체를 밸브 시스템이라고 한다. 동변계라고도 불리는 이러한 기구 시스템은 크게 기둥 형태의 밸브 스템과 원형의 밸브 헤드로 구성된다. 그리고 이 밸브 헤드 부분이 연소실과 연결된 공기의 통로인 밸브 포트의 입구에 위치하여 공기의 흐름을 통제하게 된다. 또한 밸브 스템에는 밸브 스프링이 장착되어 밸브가 열리고 닫히는 것을 도와준다. 일반적인 흡배기 밸브 시스템의 경우 캠샤프트를 통해 움직임이 컨트롤된다. 크랭크축과 캠축을 벨트나 체인 등의 매개체로 연결해 크랭크 축이 캠축을 구동하고 캠축이 밸브 시스템을 움직이게 한다. 피스톤의 직선운동에서 전환된 크랭크 샤프트의 왕복운동은 캠샤프트로 전달되는데 캠샤프트는 회전운동을 다시 한번 밸브의 상하 직선운동으로 바꾸는 역할을 한다. 기계요소 중 하나인 캠 기구는 단면이 달걀 모양인 캠과 캠샤프트로 이루어져 있다. 달걀 모양의 캠은 캠축을 중심으로 돌출된 부분이 있는데, 캠이 회전하다 이 부분이 밸브의 윗면을 누르면 밸브가 열리고 돌출되지 않는 면이 닿게 되면 밸브가 닫히는 방식으로 작동한다. 연소의 1사이클인 흡기 압축 폭발 배기가 진행되는 동안 크랭크 축은 총 2회의 회전을 한다. 이때 연소실로 홉합기의 흡입과 연소가스의 배출은 각각 한 번씩만 이루어지는데 이는 1사이클을 완성하는 동안 캠축은 1회를 회전하여 각 밸브가 한 번씩 개폐되는 것을 의미한다. 따라서 크랭크 축과 캠축의 기어비는 일반적으로 2배가 되게 설계된다. 이러한 캠샤프트와 밸브 시스템은 밸브의 배치, 캠축의 배치, 실린더 당 밸브 수에 따라 분류할 수 있다.[2]

특징

흡배기 밸브의 밸브 사이즈는 밸브 헤드의 직경으로 표시되는데 흡기밸브가 배기밸브보다 일반적 크다. 보통 배기밸브는 흡기밸브의 70~80% 정도의 사이즈 크기를 가진다. 이는 흡기와 배기의 균형을 유지하기 위한 설계로 흡기 시에는 실린더 내 부압(음수 압력)에 의해 바깥에서 공기가 들어오는 반면 배기 시에는 연소실 내의 높은 압력에 의해 연소가스가 배기밸브를 통해 쉽게 뿜어져 나갈 수 있기 때문에 흡배기 밸브의 수가 같을 경우 배기밸브가 더 작게 만들어지게 된다. 밸브 헤드와 스템 연결부위도 흡배기 밸브 사이에 두께의 차이가 있다. 흡기밸브는 흡기시에 혼합기의 흐름 저항이 작아지도록 얇게 만들고 배기밸브는 내열성과 상대적으로 높은 온도를 가지는 배기밸브 헤드의 열전도성을 높이기 위해 두껍게 설계된다. 밸브와 실린더 헤드가 맞닿는 밸브 페이스와 밸브 시트는 접촉 마찰로 인해 엔진 연소 시 일부 면에 부분적으로 온도가 높아지는 이상 고온 부분이 생기게 된다. 이러한 고온 부분은 밸브를 급속히 마모시키기 때문에 밸브의 개폐 시 밸브를 회전시켜 밸브 면에 열원이 생성되는 것을 방지하는 역할을 한다. 밸브 스프링, 중심에서 편재되어 설치된 로커암, 밸브 회전기 등을 이용하여 밸브가 회전할 수 있도록 한다.[2]

실린더 헤드에는 홉합기를 실린더에 보내는 흡기 포트와 연소가스가 배출되는 배기 포트가 있는데 여기에 설치되는 밸브가 흡기밸브와 배기밸브이다. 이 작은 모양에 의해 포핏 밸브(Poppet Valve)또는 버섯 밸브라 불린다. 접시와 같은 형상의 부분을 헤드라 하고 이 우산에 연결되어 있는 봉을 밸브 스템이라 부르며 스템은 밸브 가이드에 의해 지지되어 있고 밸브는 캠 노즈에 의해 눌려서 열리며, 밸브 스프링의 힘으로 닫히는 것이다. 연소의 따른 화염의 온도는 2,000도 이상이 되기 때문에 1,000도 이상의 연소가스가 주위를 통과하므로 배기밸브의 온도는 800도 이상이다. 흡기밸브 또한 300도 이상이기 때문에 밸브의 소재로는 고온에 강한 내열강이 사용되고 있다. 밸브 사이즈는 헤드의 직경으로 표시되지만 흡기측이 배기측보다 크고, 헤드의 면적이 흡기 밸브 100에 배기밸브 75~85 정도로 되어 있는 것이 보통이다. 이것은 흡기와 배기의 균형을 유지하는 것으로 흡기가 피스톤이 내려갈 때 실린더 내 부압에 의해 혼합기를 흡입함에 반해, 배기는 압력이 높은 연소가스가 배기 포트로부터 뿜어지기 때문에 흡기밸브도다 작아도 되는 것이다. 벨브 헤드와 벨브 스템의 연결 부분도 흡배기를 고려하여 흡기 밸브는 혼합기의 흐름 저항이 작아지도록 가늘게, 배기 밸브는 내열성과 동시에 헤드부의 열을 스템에 전달하기 쉽도록 두껍게 만들어져 있다. 헤드의 열은 밸브 스템 > 밸브 가이드 > 실린더 헤드 > 냉각수로 전달되지만 고성능 엔진은 스템을 중공으로 하여 나트륨을 봉입한 것도 적용된다. 나트륨이 스템의 중앙을 오르내려 밸브의 냉각이 잘 된다는 뜻이다. 헤드 주위의 밸브 페이스가 접촉하는 포트 부분이 밸브 시트로 실린더 헤드가 주철인 경우 밸브 시트도 그대로 만들지만 알루미늄 합금의 경우에는 시트를 튼튼한 내열강으로 만들어 조립한다. 밸브는 항상 캠으로 눌러서 열리기 때문에 캠 노즈가 밸브를 눌렀을 때 마찰저항을 작게 하기 위해서 밸브 스프링은 부드러운 쪽이 좋다. 그러나 흡배기량을 많게 하기 위해 밸브를 크게 하거나 리프트를 크게 함과 동시에 최고 회전수를 높이기 위해서는 스프링을 견고하게 하여 짧은 시간에 신축이 반복되도록 해야 되지만 공진이라는 문제가 발생하여 그 균형을 유지하기가 어렵다.[3]

구조

일반적인 자동차용 4 행정 기관에 사용되는 밸브는 밸브 헤드와 스템으로 구성되어 있다. 밸브 헤드는 연소실과 흡배기 포트를 막는 밸브 끝단으로 밸브 헤드의 밸브 페이스가 실린더 헤드와 접촉, 기밀을 유지하는 역할을 한다. 밸브 시스템은 밸브를 이루는 축(기둥)으로 전달된 에너지를 전달하는 역할을 한다. 이러한 밸브 스템은 실린더 헤드의 밸브 가이드에 의해 지지되어 움직임이 컨트롤된다. 밸브는 캠이 회전하면서 캠의 돌출부(캠 노즈)에 의해 열리고 밸브 스프링에 의해 닫히는 구조로 작동된다. 엔진 연소 시 연소실 내 온도는 고출력 시 1000도 이상으로 높아진다. 흡배기 밸브는 이러한 고온에 직접적으로 노출되므로 열에 강해야 한다. 또한 행정이 진행되는 동안 밸브가 단단히 닫혀 가스가 새지 않도록 설계되어야 한다. 밸브의 경우 분당 최대 4000번 이상 개폐가 이루어지며 닫힐 때 실런더 헤드와 밸브가 맞닿는 부분에 지속적인 충격이 가해지기 때문에 높은 내구성이 요구되며 주철, 구리, 주석 합금 도는 크롬, 망간강 소재가 사용된다. 흡배기 밸브 중 특히 열을 많이 받는 부분은 배기밸브다. 흡기밸브의 경우 차가운 외부 공기가 유입되기 때문에 지속적으로 열을 식혀주게 된다. 하지만 배기밸브의 경우에는 계속해서 고온의 열부하와 화학적 부식에 노출이 된다. 따라서 디젤엔진이나 고출력 엔진에는 배기밸브 내부에 나트륨을 채워 열저항을 높인 구조인 중공 밸브가 장착되기도 한다.[2] 밸브에는 실린더 헤드가 삽입되어 밸브시트와 밀착됨으로써 연소실내의 밀폐상태를 유지시켜 준다. 밸브에는 혼합기가 흡입되는 흡입밸브와 연소실 배기가스를 배출하는 배기밸브가 있는데 최근에는 밸브의 복수화가 유행하며 4밸브 방식이 다수를 차지하고 있다. 밸브는 스프링 힘에 의해 항상 닫히는 쪽으로 압박받고 있으며 스프링은 상부와 하부 스프링시트에 끼워져 있으며 분할식 록장차에 의해 고정되어 있다. 스프링이 두 겹으로 조합되어 있는 것은 엔진 고회전시 스프링이 이상진동을 일으켜 파손되는 것을 방지하기 위해서이다.[4]

- 오일 누유현상

오일 누유현상은 갑자기 가속할 때 자기차의 배기가스가 하얗게 되며, 가속페달을 밟으면 아주 하얗게 변하는 현상이다. 오일 상방향 누유는 피스톤링이 마찰될 때 실린더 하부에서 오일이 연소실로 누유되는 상태이며, 오일 하방향 누유는 밸브의 오일씰과 밸브 가이드 또는 밸브 시스템이 마모되어 실린더 헤드상부에서 오일이 밸브를 타고 연소실로 유입되는 상태를 말한다. 어느 경우든지 연소실내에서 혼합기애 연소되면서 오일이 흰 연기가 되어 배기관으로 배출된다.[4]

종류

밸브 기구의 종류[5] 밸브 설치 위치 벨브 수 캠축의 배치 I헤드 2 벨브 시스템 SV L헤드 3 벨브 시스템 OHV T헤드 4 벨브 시스템 OHC F헤드 5 밸브 시스템 CIH, CIC

흡배기 밸브는 엔진의 효율에 중요한 역할을 하는 장치로 여러 연구와 개발을 통해 흡배기 밸브의 최적의 효율을 이끌어 내는 방식을 찾아왔다. 이러한 밸브 기구는 밸브의 배치, 실린더 당 밸브 수 그리고 캠축의 배치에 따라 크게 분류할 수 있다.

- 밸브 설치 위치

밸브는 밸브 설치 위치에 따라서 크게 I형, L형, F형, T형 타입으로 구분할 수 있다. 각각의 타입은 흡배기 밸브가 실린더 헤드 또는 블록에 부착된 모양에 따라 이름이 불린다. I형은 흡배기 밸브가 실런더 헤드에 모두 위치한 형태로 오늘날 자동차에 사용되는 밸브 배치 방식의 가장 대표적인 형태다. L형과 T형은 흡배기 밸브가 I형과 달리 실린더 블록에 설치되는 캠샤프트도 엔진의 측면 또는 하부에 장착된다. F형은 흡기밸브는 실린더 헤드에 배기밸브는 실런더 블록에 나누어 배치되는 형태를 가진다. 3가지 타입 모두 현재는 거의 사용되지 않고 있는 방식이다.[5]

- 밸브 수

일반적인 4 행정 기관의 각 실린더에는 흡배기 밸브가 각각 최소 1개씩 설치되는데 이러한 흡배기 밸브의 수에 따라 밸브 시스템을 분류할 수 있다. 2 밸브, 3 밸브, 4 밸브, 5 밸브 시스템이 대표적이며 3 밸브 이상을 멀티 밸브라고 부르기도 한다. 밸브 수가 많아질수록 실린더 내 밸브 면적이 넓어져 흡배기 시 혼합기와 배기가스 유출입의 효율이 좋으며 밸브가 소형화되어 좀 더 부드럽고 세밀하게 동작한다. 이 때문에 반응이 좋은 고출력 엔진의 경우 흡배기 밸브가 각각 2개씩 있는 4밸브 엔진이 주류를 이룬다. 한때 3 밸브 엔진이 주목받은 시기도 있었지만 점화 플러그 위치나 배기밸브의 크기가 커진다는 단점 등 여러 기술적인 문제와 비용적으로 4 밸브 엔진과 크게 차이가 없었기 때문에 많이 사용되지 않는 방식이다. 3 밸브 엔진의 또 다른 특징은 스파크 플러그를 연소실 중앙에 장착하기 힘든 경우 2개를 설치하기도 한다. 이와 달리 4 밸브나 5 밸브의 경우 스파크 플러그를 중앙에 설치하기 용이하며 이로 인해 연소 효율을 노일 수 있다. 5 밸브의 경우 흡배기 통로의 연소실 내 단면적을 극대화할 수 있지만 구조가 복잡해져 비용이 높다는 단점이 있다.[5] 밸브가 복수화된다면 흡입 배기구의 면적이 커진다는 장점이 있다. 고속 회전의 경우 다량의 혼합기와 배기가스를 유입, 유출시키기 위해서는 면적이 큰 것이 유리하다. 또한 중량이 감소되는 효과가 나타난다. 1초간에도 수십 번씩 개폐되지 않으면 안되는 밸브는 가벼울수록 좋다. 또 스파크 플러그를 연소실의 정중앙에 설치할 수 있다는 장점이 있다.

- 캠축의 배치

- SV(Side Valve): 먼저 SV방식은 실린더의 양쪽 또는 한쪽에 밸브를 평행하게 설치하는 방식이다. 캠축과 실린더를 가깝게 배치하여 엔진의 크기를 줄이기 용이하고 구조가 단순하다는 장점이 있다. 주로 대형차량에 쓰였지만 최근에는 열효율 등의 이유로 거의 사용하지 않는 방식이다.

- OHV(Over Head Valve): SV 다음으로 나온 형태가 OHV 방식이다. Over Head Valve의 약자로 기존에 사이드에 위치하던 밸브를 실린더 헤드로 옮긴 형태다. 캠샤프트에 연결된 밸브 리프트를 이용해 푸시로드와 로커암을 밀어주며 밸브를 개폐하는 방식으로 캠은 실린더의 옆쪽에 일반적으로 위치한다. 연료 효율이 좋고 비교적 높은 출력을 낼 수 있어 OHC방식 이전에 보편적으로 사용되던 방식이다. 노킹이 잘 일어나지 않고 고압축비를 내기 용이하지만 고회전시 푸시로드와 로커암의 관성 모멘트가 커져 흡배기 개폐가 정확하게 이루어지지 않아 흡배기 효율이 떨어지는 단점이 있다. 이로 인해 과거에는 많이 사용되었으나 현재는 비주류 방식의 엔진 타입이다.

- OHC(Over Head Camshaft): OHV의 단점을 보완하기 위해 등장한 것이 바로 OHC이다. Over Head Camshaft의 약자로 OHV 방식에 비해 푸시로드가 생략되어 캠이 직접 로커암이나 밸브를 움직이게 만든 형태다. 이로 인해 엔진의 고회전시에도 밸브를 정확하게 개폐할 수 있다. OHV 방식에는 캠샤프트 수와 흡배기 밸브 작동 방식에 따라 DOHC와 SOHC로 구분한다. SOHC(Single Over Head Camshaft)는 실린더 헤드 위에 달린 캠 하나로 흡기 및 배기밸브를 여닫는 방식이다. 반면 DOHC(Double Over Head Camshaft)는 캠축이 2개인 방식이다. 흡기밸브와 배기밸브를 캠축이 각각 컨트롤하는 만큼 안정적인 흡기와 배기가 가능하다. 각각의 단위 시간마다 더 많은 공기를 흡입하려고 엔진의 허용 최고 회전수와 흡입 회전율을 크게 하여 출력을 높인 것이 특징이다. SOHC의 경우 OHV 방식에 비해 고회전, 고출력을 얻기 쉽고, 소음이 적으며 모든 구간에서 고른 토크를 가진다. 부품 수가 OHC와 DOHC보다 적기 때문에 작고 가벼워 저렴하고 정비성도 좋다. 그러나 하나의 캠축이 흡배기 밸브를 모두 담당해야 하기 때문에 밸브 수를 늘리기 어려워 상대적으로 고회전형 엔진을 만들기 어렵다. 또한 밸브 타이밍을 조정할 때, 흡배기 밸브를 별도로 미세 조정할 수 없다는 단점이 있다. DOHC는 SOHC에 비해 흡배기 밸브를 캠샤프트가 나누어 담당하기 때문에 각 캠에 걸리는 부하가 적고, 고회전 및 높은 출력에 용이하다. 또한 다수의 밸브를 적용할 수 있으며 밸브의 배치를 자유롭게 할 수 있다. 이외에도 따로 조정 가능한 밸브 타이밍, 연소실 형상 등 설계 자유도가 높아 고성능 엔진에 많이 채용되고 있으며 오늘날에는 보편화되어 일반 승용차에도 장착한다. 하지만 부품 수가 늘어나며 축이 2개가 되기 때문에 실린더 헤드가 커져 공간을 많이 차지한다. 또한 배기량에 따른 연료소비량이 많으며, 소음이 비교적 클 수 있다는 단점이 있다. 현재 세계 대부분의 메이커는 SOHC 엔진을 채택하지 않는다. 국내에서도 기아 1세대 모닝을 마지막으로 사라졌다. 9녀대까지만 해도 흔히 볼 수 있었던 SOHC 엔진은 2000년대 들어 고배기량의 중, 대형차부터 점차 사라져 현재에는 거의 볼 수 없다.[5]

4행정, 4사이클

- 흡입행정: 흡입 행정에서는 피스톤의 하강과 더불어 실린더는 진공과 가까운 상태로 되어 흡입관을 통하는 혼합기가 흡입밸브를 통해 흡입된다. 또한 흡입 행정의 초기에는 배비 밸브가 열려 흡입되고 있는 혼합기에 의해 배출되어진다. 이와 같이 흡입, 배기의 양 밸브가 열려있는 상태를 Valve Overlap 상태라고 부른다.

- 압축행정: 피스톤이 최저 위치를 지난 후 상승하면 압축행정이 시작된다. 그러나 흡입밸브는 압축행정 초기까지 열린다. 피스톤의 상스에 따라 흡입밸브가 완전히 닫히면, 실린더 내의 압력이 상승하고 이 상태로 최고 위치까지 도달하면 크랭크샤프트가 1 회전하게 된다.

- 연소행정: 피스톤이 혼합기의 압축을 완료한 시점에 점화 플러그에서 화염이 발생한다. 압축된 혼합기에 불을 붙이면 급격한 연소가 이루어지고 이에 따라 가스는 팽창하기 때문에 순산적으로 실린더의 압력이 급상승하여 피스톤을 아래로 밀어낸다. 이때 이 힘에 의해 크랭크샤프트가 회전된다. 피스톤에 힘이 가해지는 것은 이 행정으로서 단기통 엔진의 경우 나머지 행정에서는 관성력에 의해 크랭크샤프트가 회전하게 된다.

- 배기행정: 4사이클 최우의 행정이 배기행정이다. 혼합기의 연소가 완료되어 열팽창된 가스에는 압력이 없기 때문에 피스톤이 상승함에 따라 배기밸브를 밀어서 열어준다. 그리고 다시 흡입 행정이 시작되며 그랭크샤프트는 2 회전하게 된다. 뿐만 아니라 배기상태를 좋게 하기 위해서 배기밸브는 연소 행정의 종료 시점에 열려 흡입 행정의 초기까지 그 상태를 지속시켜야 한다.[4]

전망

엔진은 회전수가 많아지면 공기와 연료를 더 많이 공급해야 한다. 이를 위해 밸브 수를 늘리는 DOHC 기술은 이미 일반화됐다. 최근에는 여기에 엔진이 저회전과 고회전일 때에 맞춰 밸브의 깊이를 늘이고 타이밍을 조절하는 기술이 등장했다. 이 새로운 기술을 가변 밸브 타이밍(Variable Valve-Timing)이라고 한다. 헨진의 흡배기 밸브를 제어함으로써 출력과 연비는 높이고, 배기가스는 줄일 수 있다. 방식으로는 흡기 캠축의 위상을 고속과 저속에서 변환하는 캠 위상방식과 고속용, 저속용 각각 전용의 캠을 설치하여 운전 상태에 따라 캠을 교체하는 가변 밸브 리프트(Variable Valve Lift)가 있다. 가변 밸브 기술의 시작은 혼다라고 한다. 1989년 처음 선보인 VTEC는 회전수를 올려 최고출력 160마력을 냈다. 이후, 도요타 CCT, BMW의 밸브트로닉 및 바노스, 포르쉐 바리오캠 등 이름은 다르지만 밸브를 여닫는 깊이를 조절하고 캠샤프트의 위상을 바꾸어 타이밍을 조절하는 시스템들이 속속 등장했다. 가까운 미래에는 크랭크축과 연결되어 구동되는 타이밍 벨트나 캠축이 사라지고, 빠르고 작은 전기모터 등이 달려 밸브를 자유롭게 컨트롤하게 될지도 모른다. 같은 배기량의 엔진에서도 효율을 높여 출력이 올라가고 연비는 높아지며 배기가스는 덜 배출하는 이상적인 엔진은 모든 자동차 메이커의 목표이다.[5]

각주

참고자료

- 〈밸브〉, 《네이버 지식백과》

- 휠라이프, 〈"흡배기 밸브" -자동차상식 엔진편-〉, 《네이버 포스트》, 2017-06-29

- 〈흡·배기 밸브〉, 《네이버 지식백과》

- 월하, 〈자동차 엔진 밸브기구와 작동 Powered by engine valve mechanism〉, 《Horscless Vehicle》, 2017-09-24

- 휠라이프, 〈"흡배기 밸브의 종류" -자동차상식 엔진편-〉, 《네이버 포스트》, 2017-07-06

같이 보기

위키원

위키원