습식세정

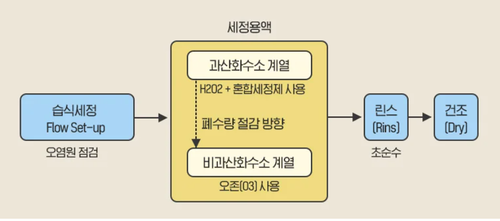

습식세정(Wet Cleaning)은 반도체 제조 공정에서 사용되는 세정 방법 중 하나로, 주로 액체 화학 용액을 사용하여 웨이퍼 표면에 있는 불순물, 오염물, 및 입자를 제거하는 과정을 의미한다. 습식세정은 비용이 적게 들고 공정방식이 비교적 간단해 반도체나 디스플레이 공정에서 많이 사용되는 방식이다. 습식 세정은 Physical Cleaning, Chemical Cleaning 등의 세정 방식을 조합하고 린스(Rinse)와 건조(Dry)를 시켜 마무리한다.

개요[편집]

습식세정은 반도체 웨이퍼를 가공할 때 산화막을 제거하거나 원하는 패턴을 만들기 위해 액체 용액을 사용하여 반응시켜 제거하는 방식이다. 이 방식은 다양한 용액을 사용하여 원하는 반응을 유도할 수 있으며, 일반적으로 반도체 웨이퍼를 전기적으로 충전시켜서 적용하는 전기화학적 방법과 반응성이 높은 화학약품을 사용하는 화학적 방법이 있다. 또한, 습식세정 방식 중에서도 RCA(Radio Corporation of America) 방식과 SC1(SC-1) 방식, SC2(SC-2) 방식 등 다양한 방식이 있다. 이 방식들은 사용하는 화학 용액에 따라 이름이 다른 것이며 반도체 웨이퍼의 종류와 사용용도에 따라 선택된다.

타입[편집]

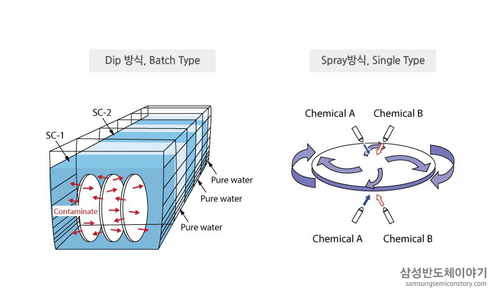

- 1) 배치타입 (Batch Type)

- 한번에 많은 웨이퍼를 처리할 수 있는 장점이 있다.

- 과거에 많이 사용함 (미세화 수준이 낮아서 한번에 여러장을 액체에 담갔다 빼도 충분했을 시절)

- 2) 싱글타입(매엽식, Sptay Type)

- 최근에는 미세공정정 고도화, 사용 물질의 변화에 따라 싱글타입 비중이 높아지는 추세이다.

- 한번에 1장만 하니까 속도가 느린 단점은 있지만, 세정품질이 좋다.

RCA(Radio Corporation of America) 방식[편집]

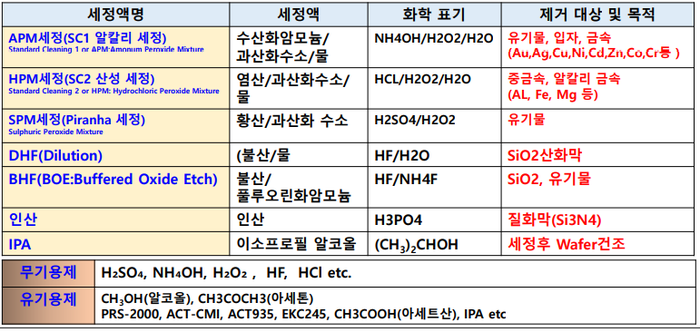

- ① APM 세정 (Amonum Peroxide Mixture) - SC1 (Standard Cleaning 1) 알카리 세정

- 구성 → NH₄OH : H₂O₂ : H₂O = 1 : 1 ; 5, 5min, 70-85℃

- 자연 산화막의 용해와 형성

- 유기물과 Particle 제거

- 80℃ 이상에서 H₂O₂와 NH₃의 빠른 분해

- ② SPM 세정 (Sulphuric Peroxide Mixture) - Piranha 세정

- 구성 → H₂SO₄ : H₂O₂ = 3 : 1 ~ 4 : 1, 10min, 90~130℃

- PR 같은 유기물의 제거

- H₂SO4 : H₂O = H₂SO5 : H₂O₂ → H2SO5 + 탄소화합물 → CO₂+H₂SO₄+H₂O₂→O₃를 주입하는 등 세정액의 농도를 유지할 필요가 있음.

- ③ HPM 세정 (Hydrochloric Peroxide Mixture) - SC₂ (Standard Cleaning 2)

- 산성 세정

- 구성 → HCl : H₂O₂ : H₂O = 1 : 1 : 5, 5min, 70-85℃

- 세정액에 고착된 금속의 전자를 빼앗고 양이온들로 용액 안에서 분해

- 금속성 불순물과 비용해성 금속 수산물의 제거

- 산화막 또는 Si 표면을 식각하지 않음

- ④ 인산세정 (H₃PO₄)

- 구성 : H₃PO₄, 80-85%, 150℃ 이상

- 질화막의 Wet Etching

- ⑤ HF acid clean

- 구성 = HF : H₂O = 1 : 10 to 100, RT, 10sec~1min

- SiO₂ 막과 Silicate Glasses 제거 (Ex. PSG, BPSG)

- Si 표면 극성 변경 (친수성 → 소수성)

- Si 표면에 H-기 형성

- ⑥ BHF (BOE, Buffered Oxide Etch)

- 구성 = HF : NH₄F = 1 : 7

- DHF 대용으로 Oxide, 유기물 제거 (HF 대비 식각율 우수)

- HF-2 : Main 식각 Target

- NH4+에 의한 효과적인 Particle 제거

- Etch Rate을 유지하고 HF 내에 PR lift 주의

습식세정의 장점[편집]

습식세정 공정은 공정 중인 웨이퍼를 화학 용액에 담그거나, 웨이퍼에 화학 용액을 뿌려 오염을 제거하는 방식이다. 습식세정 공정에는 다음과 같은 장점들이 있다.

- 습식 세정 공정에 사용할 수 있는 다양한 화학 물질이 있다. 다양한 오염 물질이 발생하더라도 다양한 화학 물질 사용을 통해 깨끗하게 제거할 수 있다.

- 공정 진행 후 DI water를 사용한 세정이 가능합니다. 이미 화학 용액을 사용하여 공정이 진행되었기 떄문에, 깨끗한 물로 표면을 세척할 수 있다.

- 웨이퍼를 화학 용액에 담가 공정을 진행하는 경우, 대량 생산이 가능하고, 상대적으로 비용이 적게 든다. 사용자 입장에서 비용이 적게 들어가면, 기업의 수익을 올릴 수 있다는 큰 장점이 있다.

- 상대적으로 친환경적이다. 물을 사용하거나 친환경적인 액체를 사용하여 공정을 진행하는 경우도 많다. 이는 환경 규제가 민감한 산업에서 주로 사용할 수 있다.

- 공정 시 웨이퍼의 표면을 상대적으로 부드럽게 진행한다. 이는 기판의 표면 손상을 낮춰 품질을 높이는 데 기여한다.

습식세정의 단점[편집]

습식세정 공정은 위와 같은 장점을 가지고 있지만, 단점도 고려되어야 할 사항이다.

- 습식세정 공정에 사용하는 다양한 화학 물질은 유독성인 물질을 포함합니다. 유독성인 물질을 적절히 다루지 않으면, 안정상의 문제를 야기할 수 있다.

- 대량 생산에는 용이하지만, 습식세정 공정은 상대적으로 오랜 시간 동안 공정을 진행하기 때문에, 공정 조건을 최적화하지 않으면, 생산량에 영향을 줄 수 있다.

- 습식세정 공정은 고온, 고압의 환경에서 진행해야 합니다. 따라서, 에너지 소비량이 증가하며, 사용자의 입장에서 에너지 소비에 따른 비용이 증가할 수 있다

참고자료[편집]

- 진종문 교수, 〈반도체를 세탁하다, 세정공정〉, 《SK하이닉스》, 2019-02-26

- 〈세정공정〉, 《삼성반도체》, 2019-12-20

- 노을프라푸치노,〈<반도체 공정 시리즈> 7. 전공정 - 세정공정 (제조공정/밸류체인)〉, 《네이버 블로그》, 2022-07-26

- 딴딴's 반도체사관학교, 〈<세정 공정> 훈련 3 : Wet Cleaning , 습식세정에 대해서 설명하세요.〉, 《티스토리》, 2022-06-06

- 필쏘굳, 〈비 전공자도 이해할 수 있는 반도체 세정 공정(Cleaning Process)〉, 《티스토리》, 2024-02-06

같이 보기[편집]

위키원

위키원