지멘스

지멘스(Siemens AG)는 세계적인 전기전자 기업이자 유럽에서 가장 규모가 큰 엔지니어링 회사이다. 산업재, 에너지, 헬스케어, 운송 분야에서 일하고 있으며 많은 자회사를 두고 있다. 세계가 당면한 지구온난화, 기후변화 등의 문제와 관련해 이산화탄소 배출을 감소시키는 기술을 개발했으며, 에너지 기술과 환경보호 분야에서 사업을 진행하고 있다. 2010년에 들어서 그린사업의 일환으로 전기자동차 배터리 충전소 시장에 진출했다. 본사는 독일 뮌헨과 베를린에 위치하고 있으며, 대표는 조 캐저(Joe Kaeser)이다.

역사[편집]

1847~1890년[편집]

에른스트 베르너 폰 지멘스는 정밀기계 제조업자인 요한 게오르크 할스케에게 다이얼 전신기의 제작을 의뢰했고, 두 사람은 성공을 확신하며 1847년 10월 베를린 쇠네베르크(Schoneberg) 19번지에 지멘스-할스케 전신건설회사를 설립했다. 이것이 지멘스 브랜드의 시작이었다. 1840년대 독일은 국가주도로 산업혁명이 진행되어 철도, 도로항만, 운하 등의 기간산업이 일찍이 정비되었고, 이와 함께 전신기와 같은 통신기기들도 철도간 정보교환, 국유전신 사업 등으로 확산되고 있었다. 이러한 시대 상황으로 지멘스-할스케 전신건설회사는 성장 기회를 얻을 수 있었으며, 기술 장교를 겸했던 에른스트 베르너 폰 지멘스는 프로이센 전신위원회의 자문위원을 맡고 있었는데 이는 사업 초기 여러 수주 사업을 얻는 데 큰 도움이 되었다. 1840년대 중반 에른스트 베르너 폰 지멘스는 구타페르카(Gutta-percha)를 활용한 전선의 절연방법을 알게 되었고, 1847년에는 이음매 없이 절연처리가 가능한 압착기를 개발했다. 이를 바탕으로 지멘스-할스케 전신건설회사는 1848년 베를린에서 프랑크푸르트까지 약 500km에 달하는 전신선 건설을 주문 받았고, 1849년 정해진 기간 내에 이 사업을 순조롭게 완공해 높은 명성을 얻었다. 이후 지멘스-할스케 전신건설회사는 독일 전역에서 상당한 양의 전신선 수주를 받게 되었다. 1849년 회사 업무량이 많아지자 에른스트 베르너 폰 지멘스는 군대를 전역한 후 사업에만 몰두하기 시작했다. 1850년대 초반 지멘스-할스케 전신건설회사는 라인란트(Rheinland) 지역에 전신선을 연결하던 중 지하에 묻은 전선에서 전열 고장이 잇달아 발생하는 사고가 생겨 독일 내 주문이 현저히 줄어들게 되었다. 지멘스-할스케 전신건설회사는 이 상황을 극복하기 위해 해외진출을 모색했고, 1851년 홍보를 위해 런던에서 개최된 제1회 세계박람회에 참가해 위원회 표창을 받아 세계적으로 유명해졌다. 1850년대 사회 간접 시설이 부족했던 러시아는 통신망 개선 사업에 관심이 있었고, 이는 지멘스- 할스케 전신 건설회사에 새로운 기회가 되었다. 1853년 러시아는 크림전쟁으로 통신을 신속하게 전달하는 전신선 구축이 필요했다. 1953년 에른스트 베르너 폰 지멘스는 사업 수완이 좋은 막냇동생인 칼 폰 지멘스(Carl von Siemens)를 러시아의 영업책임자로 임명했고 그의 노력으로 지멘스-할스케 전신건설회사는 이 사업을 수주 받았다. 이를 계기로 지멘스-할스케 전신 건설회사는 1855년 최초의 해외 자회사를 상트페테르부르크(Saint Petersburg)에 개설했다. 1857년에는 지중해 해저 케이블 개설에 참여해 이를 성공시키면서 영국시장 공략을 위한 발판을 마련했고, 이듬해 지멘스, 할스케사(Siemens, Halske)라는 자회사를 설립했다. 지멘스, 할스케사 설립에는 에른스트 베르너 폰 지멘스의 또 다른 동생인 칼 빌헬름 지멘스(Carl Wilhelm Siemens)가 참여했다. 1860년대 들어 지멘스-할스케 전신건설회사는 전기부문으로 사업 영역을 확장했다. 1864년 에른스트 베르너 폰 지멘스의 동생인 칼 빌헬름 지멘스가 오늘날에도 강철제조공정에 쓰이는 평로법을 개발했다. 칼 빌헬름 지멘스의 평로법은 기존 제강법과 비교해 동일한 연료를 사용하고도 철강 생산량을 20% 정도 증가시켰고, 이 기술을 기반으로 지멘스-할스케 전신건설회사는 철강 산업 및 도시 인프라 구축 사업으로 진출할 수 있었다. 에른스트 베르너 폰 지멘스는 1866년 전자석을 활용해 전자석 발전기를 개발했다. 이는 기존 영구자석보다 고압 전류를 생산할 수 있었다. 에른스트 베르너 폰 지멘스는 1867년 독일과 영국에서 발전기에 대해 필수 특허를 출원함으로써 기술의 상품화를 확보했고, 그 해 파리에서 개최된 세계박람회에 소개해 전자식 발전기 시장에 선도적으로 진출해 큰 성공을 거두었다. 1875년부터 에른스트 베르너 폰 지멘스는 고압 전류를 기반으로 조명기술, 철로교통 산업분야로 진출했다. 1879년 에른스트 베르너 폰 지멘스는 베를린산업박람회에서 세계 최초로 외부 전력에 의해 움직이는 전기기관차를 선보여 대중들의 큰 관심을 끌었고, 1880년에는 뮌하임(Mannheim) 공장에서 세계 최초의 전기 엘리베이터를 개발했다. 1881년에는 베를린 리히터펠테(Lichterfelde)에 전기 전차 선로가 개설되어 전기기관차를 선보일 수 있었으며, 이후 지멘스-할스케 전신건설회사의 전기기관차는 유럽으로 퍼져나가 1889년 헝가리 부다페스트(Budapest)에도 진출하게 되었다. 1882년에 지멘스-할스케 전신건설회사는 독일 최초로 백열전구 필라멘트 공장을 설립했다.[1]

1890~1938년[편집]

설립자인 에른스트 베르너 폰 지멘스가 1890년 회사 경영에서 물러났고, 동생 칼 빌헬름 지멘스와 함께 그의 아들인 빌헬름 폰 지멘스(Wilhelm von Siemens)와 아놀드 폰 지멘스(Arnold von Siemens)가 이사로 지멘스-할스케 전신건설회사의 경영에 참여하기 시작했다. 1897년 지멘스-할스케 전신건설회사는 늘어나는 자본 수요를 감당하기 위해 주식회사로 전환해 회사 이름을 지멘스&할스케사(Siemens & Halseke)로 변경했다. 1890년대 지멘스&할스케사는 철도교통 분야에서도 많은 기술적 성과를 남겼다. 1896년 5월 헝가리 부다페스트에서 처음으로 대륙 간 유럽 철도를 개통시켰다. 1899년 지멘스&할스케사는 중국에 진출해 베이징에 전력 발전소를 건설했고, 전기기관차 선로를 개설했다. 전력 발전소는 베이징 인근 여러 도시의 가로등과 철로 시스템을 위한 전력을 공급했으며, 당시 전기기관차는 시간당 20km의 최고속력으로 세계에서 가장 빠른 전기기관차 중 하나였다. 이것을 기반으로 지멘스&할스케사는 1904년대 초 중국 상하이에 대리점을 설립했다. 1900년대 초 독일 전자사업 시장의 포화상태로 기업들 간의 경쟁이 심화되면서 재정위기에 처한 기업들이 파산하는 경우가 많았고, 지멘스&할스케사는 이러한 기업들을 인수해 기업 규모를 확장해 나갔다. 1903년 지멘스&할스케사는 독일의 슈커트사(Schuckert) 산하의 전기 주식회사(Elektrizitäts-AktienGesellschaft)를 인수해 기존 고압 전류 기술 관련 부서와 합병해 지멘스-슈커트베르게 유한책임회사(Siemens-Schuckertwerke)를 신설했다. 합병 후 지멘스-슈커트베르게 유한책임회사는 발전기, 전동기, 변압기의 생산, 발전소의 건설, 전기 설치기구, 난방기구, 고압 전류 케이블 및 송전관 등 사업을 담당했고, 통신과 전력분야에서 높은 시장 우위를 점했다. 전자 산업의 호황이 이어지자 지멘스&할스케사는 공장 확장의 필요성을 느끼고 베를린의 북서쪽 지역에 위치한 노넨바이젠(Nonnenwiesen)으로 1913년 모든 공장과 부서를 이전했다. 이후 이 지역은 지멘스슈타트(Siemensstadt)라고 불렸고 지멘스&할스케사에서 일하는 사람들과 그 가족들을 위해 주거시설과 다른 필수 인프라 시설들이 생겨났다. 1914년까지 지멘스&할스케사는 전 세계적으로 8만 2천여 명을 고용했고, 이 중 1/4은 해외 파견 인력이었다. 제1차 세계대전이 발생하기 전까지 지멘스&할스케사는 전 세계 49개 국가에 168개 대리점 및 자회사 등을 가지고 있었다. 이러한 구조는 평화적 시기에는 강점으로 작용되었으나 전쟁 시기에는 큰 단점이 되었고 지멘스&할스케사에 막대한 손실을 입게 되었다. 제 1차 세계대전 시기 독일의 경제는 큰 타격을 입었고 지멘스&할스케사 역시 약 40%에 달하는 자산 손실을 입었고, 해외 자회사들과 특허권들은 대부분 다른 곳으로 넘어갔다. 전쟁 이후 지멘스&할스케사는 생산 공장을 재조직하고 해외 사업을 다시 활성화시키기 시작했다. 1919년 에른스트 베르너 폰 지멘스의 막내아들이었던 칼 프리드리히 폰 지멘스(Carl Friedrich von Siemens)는 이 시기 사망한 형 아놀드 폰 지멘스와 빌헬름 폰 지멘스의 뒤를 이어 기업 경영을 이어갔다. 이 때 칼 프리드리히 폰 지멘스는 조직 개편을 단행했다. 스스로 폭풍우 속의 선장이라고 칭할 정도로 그는 날 서린 구조조정을 주도했고 모든 사업부문을 지멘스&할스케사와 지멘스-슈커트베르게 유한책임회사라는 두 개의 지주회사 체제로 정비했다. 여기에 경영이사회와 감독이사회를 통한 지멘스 가족의 지배구조를 확고히 다지며, 지멘스를 성장 궤도로 복귀시켰다. 1919년 칼 프리드리히 폰 지멘스가 이끄는 지멘스&할스케사는 독일의 전기기기업체인 아에게(AEG), 아우어 게젤샤프트(Auer-Gesellschaft)와 함께 백열전구 사업부문을 합병해 오스람유한합작회사(Osram)라는 합작 투자회사를 설립했다. 지멘스&할스케사는 1920년에는 가전제품과 난방기 분야를 분리해 지멘스 전기기구 유한회사(Siemens-Elektrowärme)를 설립했으며, 1921년에는 전기철도분야를 지멘스 바우유니언(Siemens Bauunion)사에 편입시켰다. 1925년 지멘스&할스케사의 의료 관련 기술 부문은 지멘스-라이니거-파이파 의료 유한회사(Siemens-Reiniger-Werke)의 관리에 들어갔다. 또한, 해외 사업 활성화를 위해 1923년 지멘스&할스케사는 일본의 후루카와(Furukawa) 전자와 함께 합작투자로 전자제품 회사인 후지 덴키 세이조 KK(Fusi Denki Seizo KK)를 설립했고, 1925년에는 아일랜드 섀넌(Shannon)에 수력발전소를 건설했다. 또한, 지멘스&할스케사는 소비재 전자기기 시장이 발전가능성이 있다고 판단하고 해당 제품 개발에도 노력했다. 1924년 첫 가정용 진공청소기를 출시했고, 1927년 가정용 전기 제품을 생산하는 프로토스 주식회사를 설립했다. 프로토스 주식회사는 1931년 소음이 적고 흡수력이 뛰어난 프로토스(Protos) 슈퍼 진공청소기를 시장에서 판매하기 시작했으며, 진공청소기 외에 다리미, 주방 기계, 프로토스 터보 바셔(Protos-Turbo-Wascher)라는 세탁기 등을 개발하여 판매했다.[1]

1939~1965년[편집]

1933년 아돌프 히틀러(Adolf Hitler)가 독일 총리로 취임하면서 독일은 사회주의 체제에 들어갔고 1939년 제2차 세계대전이 시작되었다. 이로 인해 독일은 전시경제체제가 되어 독일의 기업들은 전쟁물자를 생산해야만 했다. 지멘스&할스케사도 독일 정부의 명령으로 가정용 전기 제품과 전구 등의 필수품의 생산을 중단했고, 전쟁으로 인해 노동력이 부족해지자 외국 민간인들을 고용해 공장을 가동했다. 제 2차 세계대전에서 독일이 패전국이 되면서 독일 경제는 큰 손실을 입게 되었고, 지멘스&할스케사도 큰 손실을 입었다. 전쟁 기간 중 연합군의 폭격과 이에 따른 피해 정도는 심각했다. 하지만 이것이 전부가 아니었다. 전쟁 후, 지멘스는 더 큰 위기에 맞닥뜨린다. 대기업의 지원이 있었기에 나치가 전쟁을 수행할 수 있었다고 판단한 연합군 측이 지멘스를 비롯한 독일의 주요 대기업들을 해체하려 한 것이었다. 칼 프리드리히 폰 지멘스는 밤낮을 가리지 않고 연합군 측을 설득하며 그룹 해체를 막기 위해 나섰다. 결국, 지멘스 해체계획은 1951년 철회되었고, 해외에서 소멸되었던 지멘스&할스케사의 해외 자회사들과 해당 특허권, 상표들이 다시 회복되면서 해외 매출이 늘어나기 시작했다. 1949년 4월 지멘스&할스케사와 지멘스-슈커트베르게 유한책임회사는 정치적으로 불안정한 베를린을 벗어나기 위해 각각 뮌헨과 에를랑겐(Erlangen) 으로 제 1 본사를 이전했고, 제 2 본사는 그대로 베를린에 두었다. 공장 재건을 통해 생산력을 회복하면서 지멘스&할스케사의 독일 내 매출도 점차 전쟁 이전으로 회복되기 시작했으나 해외 매출은 아직 미미한 상황이었다. 1950년대 중반, 독일 국민들의 복지수준이 향상되면서 인구가 늘어가자 자동차, 세탁기, 냉장고, 라디오 텔레비전과 같은 생활 소비재에 대한 수요가 빠르게 증가했다. 1957년 지멘스&할스케사는 기존의 가정용 전자기기 분야를 분리해 지멘스 일렉트로게레트사(Siemens Electrogerate)를 설립했다. 1958년에는 세계 최초로 인체에 이식 가능한 인공심장 박동기를 개발했다.[1]

1966~1990년[편집]

칼 프리드리히 폰 지멘스의 아들인 에른스트 폰 지멘스(Ernst von Siemens)가 감독이사회의 새로운 의장을 맡은 후 지멘스는 1966년에 새로운 변화를 맞게 되었다. 독일 정부가 대기업 집단에 속하는 회사 간의 결합규제를 이전보다 강화하도록 증권법을 개정했기 때문이다. 당시 지멘스 가문은 지멘스&할스케, 지멘스&슈커트, 지멘스&라이니거 총 세 개의 지주회사를 거느리고 있었다. 에른스트 폰 지멘스는 3개의 지주회사를 통합해 지멘스사(Siemens)를 설립했고, 이어 유능한 전문 경영인들을 등용해 회사를 전문경영인 체제로 탈바꿈시켰다. 1970년대부터 지멘스사는 컴퓨터 단층촬영 부문에도 진출하기 시작했고 1974년 세계 최초의 뇌 단층촬영기인 지레텀(Siretom)을 개발했다. 이 제품의 개발로 외과의사들이 뇌에서 발생한 종양이나 질병들을 초기에 발견할 수 있게 되었다. 다음 해, 지멘스사는 전류제어 기능을 지닌 반도체 소자인 사이리스터(Thyristor)를 장착한 고압직류송전 변속기를 사용하여 남아프리카 최대의 댐이 위치한 모잠비크 북서부의 카보라바사(Cabora Bassa)의 발전소와 남아프리카공화국을 연결하는 송전시설을 건설했다. 1980년대에도 전자·전기와 관련한 여러 분야에서 다양한 개발이 이루어졌다. 1980년부터 지멘스사는 최초의 디지털 방식 전화 교환 시스템을 생산했으며, 1983년 하노버 의학 대학(Hannover Medical University)에 독일 최초로 의학용 컴퓨터단층촬영기와 자기공영영상 시스템을 설치했다. 1987년에는 1MB DRAM 메모리칩을 생산하기 시작했다. 1980년대 전자·전기 사업이 더욱 발전하고 반도체와 같은 사업 분야가 추가됨에 따라, 지멘스사의 기업 규모는 거대해졌다. 이에 따라 지멘스사는 중앙집권적 경영체제에서 벗어나 보다 효율적이고 유연한 기업구조를 만들 필요가 있었다. 1989년 지멘스사는 기업부문을 15개로 재정비해 각 부문에 최대한 결정권을 주는 형태로 기업을 재조직했다. 에너지 생산, 에너지 전달, 에너지 보급, 시설 기술, 동력 기술, 스위치 기술, 설치 기술, 자동화 기술, 데이터 및 정보기술, PCS, 공공 커뮤니케이션, 건축설비, 도관, 주변기기 및 최종장치 등이었다. 여기에 전기공학부품들과 오디오 및 비디오 시스템이 독립적인 사업 영역으로 추가되었다.[1]

1990~2014년[편집]

1990년대 들어 기업 규모가 거대해진 지멘스사는 수익성이 날로 악화되어 영업이익률이 -5.5%로 떨어졌고, 덩치 크고 느린 기업이라는 꼬리표가 붙기 시작했다. 이에 지멘스는 1990년대 중반 조직개편을 감행해 10포인트 프로그램이라는 구조개혁안을 통해 적자의 원흉이었던 반도체사업 외에 구리선이나 기관차 등 모두 30여 개 사업에서 철수했고 1999년부터는 매출의 약 50%를 차지하던 IT 사업에서 철수하기 시작했다. 한편, 지멘스사는 1991년 동유럽 시장이 개방됨에 따라 유럽 전역으로 판매망을 넓혀서, 1994년에는 중국 베이징에 최초로 지주회사를 설립했다. 1997년에는 세계 최초로 컬러 액정 GSM(Global System for Mobile communications) 핸드폰을 개발하는 등 첨단산업에도 투자했다. 지멘스사는 1990년 말 이후로는 중국과 인도, 남미, 미국을 중심으로 한 아시아 태평양 지역 성장에 발맞춰 현지화 전략에 주력했으며, 2001년에는 미국의 뉴욕증권거래소에 주식을 상장했다. 2001년에 지멘스는 메가트렌드 변화를 연구하는 미래전망팀인 미래의 모습(PoF)을 신설해 신사업 기회와 미래기술을 발굴했다. PoF팀은 2004년 장기전망보고서 호라이즌 2020(Horizon 2020)을 발표해 헬스케어를 유망사업으로 선정했다. 지멘스사는 이 보고서를 기반으로 2006년부터 미국의 의료스캐너업체인 데이드베링홀딩스(Dade Behring Holdings) 등 헬스케어 관련 기업을 인수하는 데 160억 달러를 투자하며 헬스케어 사업에 집중했다. 또한, 지멘스는 과학적인 데이터를 바탕으로 한 화력 발전과 풍력발전의 비중을 대폭 증가시켰다. 2005년에 지멘스는 당시 세계 6위였던 핸드폰사업을 접었고 6%에 가까운 이익을 내던 자동차부품사업도 2007년에 매각했으며 2011년에는 원자력 발전 사업에서도 철수해 세계 에너지시장을 놀라게 했다. 이후 지멘스는 2011년 시스템·인프라 분야에서 무려 986억 달러의 매출을 기록하며 당시 940억 달러를 기록한 GE를 추월하며 업계 1위로 올라섰다. 2011년 10월에는 도시의 제반시설과 관련해 구축사업, 관련 장비, 시스템 등을 제공하는 인프라 및 도시 사업 분야를 본사 및 전 세계 자회사에 출범시켰으며, 2012년 지멘스는 사업구조를 현재의 인더스트리, 인프라&도시, 에너지, 헬스케어의 네 개 부문으로 단순화시켰다.[1]

주요 사업[편집]

항공우주[편집]

항공 우주 산업은 더 짧은 시간에 더 많은 항공기를 건설해야하는 과제를 안고 있다. 새로운 비행기는 더욱 가볍고, 빠르고 효율적이다. 미래 항공기는 제품 설계, 생산 계획, 엔지니어링 및 실행, 서비스에 대한 새로운 요구를 유도한다.

- 엔진 생산 부문

하이엔드 연삭, 밀링 및 터닝은 효율적인 방식으로 엔진 부품을 제조하는데 인정을 받고 있다. 지멘스 자동화 솔루션으로 이러한 기술과 트렌드를 실현할 수 있다. 지멘스는 CAD·CAM·CNC 프로세스 체인을 최적화하여 항공기 제조업체가 생산성을 향상시키고 증가하는 시장의 요구를 충족시킬 수 있도록 지원한다. 제트 엔진 설계 및 시뮬레이션을 위한 LMS 이미지(Lab Aircraft Engine Simulation) 솔루션을 사용하면 발전, 블리드 시스템, 연료 시스템 및 비행 역학과 같은 항공기 시스템의 정확한 조건을 정의할 수 있다. 팀센터(Teamcenter)는 항공우주 제조업체가 점점 복잡해지는 제품을 출시하면서 생산성을 극대화하고 글로벌 운영을 간소화할 수 있도록 지원한다. SINUMERIK 840D sl은 CNC제품 중 가장 높은 사양의 CNC다. 최대의 CNC 성능, 비교할 수 없는 유연성과 개방성은 항공우주 제조업체를 위한 거의 모든 기계 개념의 기초다. SIMATIC S7-1500은 빠른 백플레인 버스, PROFINET 인터페이스 및 최단 반응시간으로 성능을 크게 향상시킨다.

- 항공기 구조물 생산 부문

높은 프로세스 안전성, 향상된 생산성 및 혁신적인 솔루션에 대한 요구는 항공기 부품가공에 지대한 영향을 미친다. 지멘스와 함께 항공우주 제조업체들은 지속적으로 목표를 달성하고 있다. 지멘스 솔루션은 현재 알루미늄과 티타늄으로 만들어진 필수 구성으로 90%이상의 칩 제거율이 표준이었다. 항공우주에 대한 포괄적인 제조 개념 덕분에 경제적이고 정확하며 좋은 표면 품질을 얻을 수 있다. 또한 지멘스의 솔루션은 최첨단 복합 소재 및 첨가제 제조의 요구사항을 충족하고 있다. TIA(Totally Integrated Automation)는 모든 자동화 구성 요소의 효율적인 상호 운용성을 보장한다. 개방형 시스템은 전체 생산 프로세스를 다루며 일관된 데이터 관리, 글로벌 표준 및 표준화 된 하드웨어 및 소프트웨어 인터페이스를 기반으로 한다.[2] 이를 통해 엔지니어링 시간을 최소화하고 비용을 절감하며 제품출시 시간을 단축해 제품의 유연성을 높일 수 있다. 최신 버전의 NX는 항공우주 산업에서 제품 개발을 크게 향상시킬 수 있는 새로운 도구를 제공한다. 지멘스는 전체 부가가치 체인을 따라 적층가공을 위한 소프트웨어 및 자동화 솔루션을 제공한다. 이 솔루션은 NX 소프트웨어를 사용한 제품 개발에서부터 SINUMERIK, 지매틱 또는 지모션(SIMOTION)을 통한 3D 프린터 자동화, 지매틱 IT (MES/MOM)를 통한 생산 프로세스통합에 이르기까지 다양하다. SINUMERIK 840D sl은 CNC제품 중 가장 높은 사양의 CNC다. 최대의 CNC 성능, 비교할 수 없는 유연성과 개방성은 항공우주 제조업체를 위한 거의 모든 기계 개념의 기초다.

- 기체 조립 부문

항공기 부품을 제조하려면 하위 부품 조립을 포함하여 모든 공정 단계에서 높은 정밀도와 품질이 요구된다. 동시에 시장 요구사항을 충족시키면 자동화 수준을 높이고 유연한 계획을 수립하여 제공하는 것을 의미한다. 모든 조립 단계는 품질과 추적성을 보장하기 위해 100% 재현 가능해야 한다. 지멘스 솔루션은 경쟁력 있고 유연한 솔루션을 구현할 수 있는 독창적이고 포괄적인 제품 및 시스템 범위를 제공한다. 테크노매틱스(Tecnomatix)는 항공 제조업체가 제품 엔지니어링, 제조 엔지니어링 및 생산을 동기화함으로서 혁신을 활용할 수 있도록 지원하는 포괄적인 디지털 제조 솔루션 포트폴리오다. 지모션(SIMOTION)은 확장 가능한 모듈식 고성능 시스템으로 어떤 상황에서도 우수한 모션 제어가 가능하다. 항공우주 제조업체는 높은 수준의 유연성, 편리한 엔지니어링 및 신속한 시운전으로 혜택을 얻을 수 있다. 유연성을 제공하는 프로피네트(PROFINET)는 항공기 제조업체가 맞춤식 기계 및 플랜트 개념을 개발할 수 있는 보다 많은 자유를 제공한다. 높은 수준의 효율성으로 자원을 최적으로 사용할 수 있다. 개별 산업을 위한 지매틱 IT는 프로세스 유연성과 효율성을 높이고 최적의 공급망 관리를 위한 생산 프로세스를 동기화하며 유지보수 및 운영비용을 지속적으로 절감한다. 비즈니스 시스템인 ERP, PLM 등 작업현상 사이의 격차를 줄인다.

- 최종 조립 부문

플랜트 생산성 및 효율성 증대를 위해 항공우주 산업은 통합 자동화 솔루션의 이점을 활용해야 한다. TIA(Total Integrated Automation), 새로운 자동화 개념을 위한 산업용 소프트웨어 및 솔루션을 통해 지멘스는 선택의 파트너다. 지멘스 솔루션의 첨단 솔루션과 응용 프로그램을 사용하여 조립 작업 자동화, 새로운 개념 도입 및 계획, 품질 및 성능 투명성 확보의 과제를 해결할 수 있다. 지멘스 MES 지매틱 IT는 개별 산업분야의 모든 제조작업(항공우주 등)을 포괄하는 솔루션 세트다. 지멘스는 모든 드라이브 애플리케이션에 적합한 주파수 컨버터를 제공한다. 지멘스의 제품은 동작 제어를 위한 기본 드라이브 및 동적 서보 드라이브에서부터 고압 드라이브에 이르기까지 다양하며 항공우주 산업을 위한 맞춤형 솔루션이다. 항공우주 산업에서 복잡한 대형 애플리케이션의 전력 및 효율을 통합하고 통신, 유연성 및 기술적 기능에 대한 요구를 충족시킨다. 스켈런스(SCALANCE)는 항공우주 산업을 위한 통합 산업통신 솔루션의 포괄적인 포트폴리오를 제공한다.

- 항공기 도장 부문

지멘스는 항공 산업의 도장부문을 보다 빠르고 경제적인 솔루션을 제공한다. 또한 항공 도장부문 응용 분야를 위한 제품 범위를 제공한다. 지멘스 솔루션을 통해 항공기 도장은 처리량, 정확성 및 정밀도에 대한 요구는 지속적으로 증가하고 있다. 안전 제어 시스템과 같은 지매틱 안전 통합 범위에서 안전 구성요소는 TUV인증을 받았으며 가장 높은 국제 안전 표준을 충족한다. 변경 및 확장 가능한 스카다(SCADA) 시스템을 통해 항공우주 제조업체는 사무실 환경과 생산 환경 모두에 최대한의 개방성을 제공한다. 150년 이상의 경험을 바탕으로 지모틱스(SIMOTICS) 전동기는 신뢰성, 견고성, 소형화 및 성능 면에서 타의 추종을 불허한다. 지모션은 확장 가능한 모듈식 고성능 시스템으로 어떤 상황에서도 우수한 모션 제어가 가능하다. 항공우주 제조업체는 높은 수준의 유연성, 편리한 엔지니어링 및 신속한 시운전으로 혜택을 얻을 수 있다.[1]

자동차[편집]

자동차 산업은 제조업 분야의 기술 트렌드 세터다. 자동차 산업은 빠른 속도로 진화하고 디지털화의 새로운 시대의 원동력이다. 디지털화는 자동차 산업의 아이디어를 성공적인 차량으로 빠르고 효율적으로 전환하는 데 도움이 된다. 자동차 산업은 급속하게 변화하고 있으며, 이로 인해 기업들은 끊임없이 새로운 도전에 대처하고 있다. 전기자동차에 대한 수요는 전 세계적으로 증가하고 있으며 동시에 고객들은 더 많은 맞춤형 설계 옵션을 갖춘 자동차를 원한다. 기존의 드라이브 트레인에 대한 수요가 증가할 것으로 예상된다. 이것이 자동차 산업이 차량 설계 및 생산의 효율성을 높이기 위한 새로운 기회를 모색하고 있는 이유다. 최첨단 자동화 솔루션과 디지털 엔터프라이즈 스위트(Digital Enterprise Suite)로 구성된 유일한 포트폴리오는 전체 가치사슬 전반에 걸쳐 디지털 트윈에 초점을 맞춘 디지털 변환을 위한 혁신적인 소프트웨어 덕분에 가장 뛰어난 효율성을 가질 수 있다. 강력한 데이터 백본을 기반으로 우리는 전기자동차의 모든 새로운 전기 구성 요소, 배터리 시뮬레이션 및 고성능 차량에 최적으로 통합하기 위한 설계 솔루션을 제공한다. 처음으로, 전기자동차 개발의 특정 과제는 시뮬레이션 중심의 제품 설계 덕분에 효율적으로 마스터 될 수 있다. 또한 새로운 설계 및 시뮬레이션 솔루션은 배터리셀, 배터리모듈 및 배터리팩의 개발을 최적화하는 데 도움이 된다. 여러 영역의 시뮬레이션은 전기자동차용으로 매우 강력한 구동 트레인을 설계할 때 중요한 역할을 한다. 디지털 트윈을 사용하여 모든 구성 요소를 지능적으로 통합하는 것은 미래에 필수적인 자율주행에 대한 커다란 발전이다. 생산의 디지털 트윈은 그린필드(Greenfield)와 브라운필드(Brownfield)보다 유연하고 강력한 생산 공장을 개발할 수 있다. 클래식한 차체 제작과 전기 모터 및 배터리 생산과 같은 새로운 분야로 구성된 전체 전기자동차 생산 프로세스를 다루고 있다. 포괄적인 계획 및 시뮬레이션 소프트웨어를 통해 초기 시간을 단축할 수 있다. 자동 가이드 차량 (AGV)과 강력한 지매틱 컨트롤러 및 TIA 포털 엔지니어링 프레임 워크는 유연성을 제공한다. 입증된 지멘스 기술은 배터리 생산의 시뮬레이션, 최적화 그리고 자동화를 가능하게 한다. 지멘스 자동화 솔루션은 전기 모터 및 기존 엔진을 위한 강력하고, 최적화된 생산 라인을 가능하게 한다. 생산 장비 및 전체 생산 라인의 성능 및 유지 관리 데이터는 클라우드 기반의 개방형 사물인터넷(IoT) 운영체제인 마인드스피어(MindSphere)를 사용하여 정보를 수집 및 분석한다. 따라서 플랜트 가용성이 향상되고 필요 기반 유지보수 일정이 수립된다. 마인드스피어는 많은 응용 프로그램을 분석하기 위한 기본적인 앱이다.[3][4]

배터리 산업[편집]

전기차 및 에너지 저장장치 산업의 성장에 따라 여전히 리튬이온 배터리의 수요는 급격하게 증가되고 있고, 이에 따라 배터리 제조사들은 시장에서의 사업의 지속적인 연속성을 유지하기 위해 프로세스를 최적화하고 개선하는데 역략을 집중하고 있다. 지멘스는 이러한 사업의 성장, 유지에 도움이 될 수 있도록 여러 산업 군에서 검증된 자동화 솔루션 및 디지털리제이션 솔루션을 제공하고 있다. 이러한 지멘스의 솔루션은 배터리 산업 전체 가치 사슬에 걸친 포괄적인 포트폴리오 제공함으로서 효율적인 대규모 배터리 제조를 용이하게 한다. 자동화 및 드라이브 기술부터 생산 계획 및 설계 소프트웨어에 이르기까지 배터리 제조작업의 모든 단계를 최적화하는 데 도움을 줄 수 있다. 지멘스는 전체 가치사슬 내 디지털 트윈을 지속적으로 지원할 수 있는 최적의 파트너로서 포괄적인 디지털 엔터프라이 솔루션을 배터리 산업에 최적화 하여 제공 하고 있다. 디지털 트윈은 제품과 생산공장의 최적의 가상 모델을 보여주고 전체 라이프사이클 내 개발 과정을 직관적으로 보여주고 작업자에게는 동작 예측, 기능의 최적화 및 이전 디자인과 생산 경험으로부터 얻을 수 있는 개선점을 쉽게 보여 줄 수 있다. 지멘스의 포괄적인 디지털 트윈 컨셉은 제품의 디지털 트윈, 생산의 디지털 트윈, 제품/생산의 성능에 대한 디지털 트윈 3가지로 구분할 수 있다.[5][6] 지멘스는 이러한 포괄적인 솔루션을 통해 최적화된 툴을 제공하고 있고 제품, 생산, 성능에 이르는 전방위적인 제안할 수 있는 유일한 회사다.

- 가상화를 통해 실제 배터리 성능을 개선 : 제품의 디지털 트윈은 하나의 데이터모델에 모든 기술데이터를 통합한다. 이를 통해 가상환경 내에서 시뮬레이션, 테스트 및 배터리 성능 최적화를 진행할 수 있어 실제 배터리 생상 전에 발생 가능한 문제나 불량을 식별하고 수정할 수 있다. 이러한 연속적인 데이터는 사전 연구, 디자인, 기구 같은 다른 업무 분야에서 기본 자료로 활용할 수 있다.

- 전체 공장의 최적화 : 디지털트윈을 통해 가상의 환경 내에서 전체 생산 프로세스 및 장비 계획, 시뮬레이션, 최적화 전에 설계 및 테스트를 디지털화한다. 지멘스의 전체 소프트웨어는 가상시운전부터 라인 모니터링까지 그래픽 모델링해서 전체 프로세스를 검토해 볼 수 있게 한다.

- 데이터를 기반으로 한 생산 및 제품 성능의 최적화 : 현재 배터리 및 생산 공정은 제품의 다양성과 효율성을 위해 방대한 양의 데이터를 생성하고 있다. 디지털 트윈은 가상환경에서 이러한 생산 데이터를 포용하고 분석하여 지속적으로 개선할 수 있도록 한다. 이를 통해 실제 환경에서 의사 결정할 수 있는 충분한 데이터를 제공한다. 배터리 생산 환경에서 이러한 강점은 사업자의 제품 및 생산을 개선할 수 있도록 하고 또한 정확한 생산 데이터의 분석을 통해 새로운 사업 기회를 만들어 갈 수 있도록 한다.[1]

시차지 D[편집]

2021년 2월, 지멘스가 고효율의 전기차 충전 설비, 시차지 D(Sicharge D)를 공개했다. 시차지 D는 수직형 바 타입으로 제작되었으며 옵션에 따른 두 개의 충전 케이블과 세로형 디스플레이 패널 등을 장착하고 있다. 지멘스가 공개한 자료에 따르면 시차지는 DC 충전기 중 가장 효율적인 정격 효율인 95.5%를 보장하며, 가장 높은 수치는 96%에 이른다. 덧붙여 시차지 D는 최대 1,000V의 전압을 대응할 수 있도록 제작되어 최신 기술인 800V 배터리 시스템에 보다 효과적으로 대응할 수 있다.[7] 시차지 D는 네 개의 사양으로 판매되며 기본 사양이 160kW를 대응하며 각각 180kW와 240kW를 대응하는 시차지 D 180 플렉스와 시차지 D 240 플렉스로 이어진다. 여기에 최고 사양은 300kW라는 초고속 충전을 지원하여 시차지 D 300 플렉스로 명명되어 판매에 나선다. 이외의 요소는 네 개 사양이 모두 동일한 수준으로 구성되었다.[8]

베리시차지[편집]

2020년 6월, 지멘스가 상업용 및 주거용 차세대 베리시차지(VersiCharge) 시리즈 전기 차량 충전기를 출시했다. 이는 업계 최초로 건물 관리 시스템과 상호작용하여 운영자가 시스템을 실시간으로 모니터링, 관리, 조정할 수 있는 전기차 충전기이다. XNUMX 세대 AC 충전기인 베리시차지는 전력 수요 조정, 정확한 에너지 사용량 측정 및 전기차 서비스 제공 업체, 건물 및 자동화 시스템에 대한 확장된 네트워크 연결을 위한 편리한 도구를 제공한다. 그만큼 UL/cUL 인증 모델은 최대 11.5kW의 교류 충전 전력과 다가구, 직장 및 유틸리티 응용 제품에 맞게 구성된 여러 구성을 자랑한다. 베리시차지 시리즈는 스마트한 부하관리를 통해 탄소 감소 및 공기 품질 개선을 돕는다. 개방형 프로토콜을 통해 지멘스 디지고와 같은 빌딩 관리 시스템 또는 에너지 수요를 제어하고 운영비용을 절감하는 유사한 타사 시스템과 직접 상호작용할 수 있다. 최신 솔루션은 모든 OCPP(open charge point protocol) 인증 충전 네트워크와 모든 차량 또는 개인 차량에서 작동할 수 있는 기능과 포괄적으로 상호 운용된다. 베리시차지 시리즈는 빠른 교류 충전을 가능하게 하며 벽 또는 받침대에 장착할 수 있다. 새로운 가정용 충전기에는 사용하기 쉬운 모바일앱, 스마트 인터페이스 및 유연한 인터넷 연결 기능이 있다. 상용 충전기는 공항, 주차장, 소매 시설 또는 병원과 같은 모든 상업 지역에 적합하도록 설계되었으며 그리드에 쉽게 연결하고 안전한 거래 관리를 가능하게 하며 많은 네트워크 토폴로지에 매끄럽게 연결하는 많은 네트워킹 방법을 보유하고 있다.[9]

플루언스[편집]

지멘스는 2010년에 들어서 그린사업의 일환으로 전기자동차 배터리 충전소 시장에 진출했다.[10] 2012년 대한민국에 사업부를 발족시켜 에너지저장장치 시장에 작은 발판을 마련한 지멘스는 2017년, 자체 전력 네트워크를 가지고 있는 AES와 제휴해 본격적인 글로벌 경쟁에 나섰다.[11] 지멘스와 AES는 워싱턴 DC에 플루언스라는 합작 회사를 설립하고 대기업들에 산업용 배터리를 공급하고 있다. 플루언스의 주요 경쟁자는 전기자동차와 함께 산업용 전력 저장 장치 생산 시설을 구축한 일론 머스크의 테슬라이다. 궁극적인 목표는 미래의 전기 네트워크 구축을 앞당기는 것이다. 플루언스는 에너지 저장 솔루션을 계획하고 있으며 AEMO가 고려하고 있는 인프라 업데이트는 2028년 이전에 완료되는 것을 목표로 하고 있다.[12]

화학[편집]

비용 절감, 뛰어난 생산 유연성, 보다 효율적인 프로세스, 플랜트 가용성 향상. 경쟁이 치열한 화학 산업의 시장 환경에서 경쟁 우위를 차지하는 것은 경쟁력뿐이다.[2] 신뢰할 수 있는 파트너로서 지멘스는 경쟁 우위를 최대한 활용할 수 있는 통합적이고 혁신적인 전기화, 자동화 및 디지털화 솔루션을 제공한다.[2]

- 연속 공정

대규모 플랜트, 높은 초기 투자, 복잡하고 밀접하게 결합된 공정, 그리고 높은 에너지 및 지원 소비는 플랜트와 공정의 낮은 라이프 사이클 비용은 석유 화학 및 벌크 화학 산업의 경쟁력 향상에 중요하다. 고 가용성, 신뢰성 및 종합적으로 최적화된 플랜트만이 최대 생산량을 달성할 수 있고 비즈니스 성공에 기여한다. XHQ 운영 인텔리전스 플랫폼은 지속적인 최적화를 위한 토대를 마련한다. 화학 플랜트의 운전 공정을 실시간으로 시각화한다. 플랜트 데이터는 지능적으로 결합되어 예를 들어 핵심 성과 지표(KPI) 또는 정보 대시 보드를 기반으로 보고서 및 평가 목록을 그래픽으로 표시하는 데 사용할 수 있다. 전체 조직의 현재 성과를 보여주는 개요를 제공하고 최적화 기회를 밝혀내고 의사 결정을 위한 훌륭한 기반을 마련한다. 플랜트 엔지니어와 운영자는 일관된 데이터 관리로 프로젝트를 가능한 한 효율적이고 비용 효율적으로 구현해야 한다. 플랜트 엔지니어링, 플랜트 운영 또는 현대화 여부에 상관없이 통합 소프트웨어 솔루션인 코모스(COMOS)를 사용하면 프로세스 산업에 일관되고 포괄적인 플랜트 관리를 확보할 수 있다. 공정비용을 줄이면서 지속적인 운영과 일관된 제품 품질을 제공하는 것은 오늘날 공정 산업이 직면하고 있는 많은 과제 중 일부에 지나지 않는다. 제어 시스템은 이러한 문제를 해결하는 데 중요한 역할을 한다. 지매틱 PCS 7을 사용하면 사용자 편의성, 높은 시스템 가용성, 투자 보안, 미래 안전 기술 및 총 소유 비용 절감을 통해 끊임없이 변화하는 시장 요구 사항에 신속하게 대응할 수 있다.

- 배치 프로세스

생산성 향상은 정밀 화학 산업에서 가장 중요한 목표다. 지멘스는 생산성을 향상시킬 수 있는 배치 자동화 솔루션을 제공한다. 배치 자동화 솔루션은 유연성과 효율성을 향상시킨다. 지멘스의 배치 자동화 솔루션은 생산 방식 및 플랜트 크기에 따라 유연하게 적용 될 수 있어 급변하는 시장 상황에서도 효율적인 생산이 가능하다. 뿐만 아니라 최소한의 설치 시간으로 운영비용을 줄이는 높은 관리 효율성을 보장한다. 배치 자동화 솔루션은 일관된 프로토콜과 자동화 시스템이다. 배치 프로세스는 제품 품질을 유지하는 동시에 제품에 요구되는 사양을 충족시켜야 한다. 지멘스는 일괄 처리 프로토콜과 품질 데이터를 자동화 시스템과 통합하여 전체 공급망에서 필요한 투명성을 확보한다. 지멘스 지매틱 배치(SIMATIC Batch) 소프트웨어 패키지는 합리적인 비용으로 복잡한 배치 프로세스의 자동화를 가능케 한다. 또한 지매틱 배치의 모듈형 구조는 하드웨어와 소프트웨어 영역에서 각각의 공장 크기와 개별 생산 요구사항을 충족한다. 지멘스 지멘틱 배치 소프트웨어 패키지를 통해 복잡한 배치 프로세스를 효과적으로 구현할 수 있다. 지멘스 지메틱 PCS 7 프로세스 제어 시스템은 효율적이고 안전한 플랜트 운영을 위한 솔루션을 제공한다. 뿐만 아니라 모든 산업 자동화 수준에 맞는 제품, 시스템 및 솔루션인 토탈 통합 자동화(Total Integrated Automation)를 구현한다. 지메틱 PCS 7의 효율적인 시스템 가용성, 높은 수준의 보안 기술을 통해 지속적으로 변화하는 시장 요구사항에 신속하게 대응할 수 있다. 지나믹스(SINAMICS) G120은 다양한 필요 요구사항을 충족하는 모듈식 주파수 변환기다. 모듈식 구조와 0.55~250 Kw에 달하는 넓은 전력 범위를 통해 다양한 요구 사항에 맞는 이상적인 컨버터를 조립할 수 있다. 또한 지나믹스 G120은 STARTER 혹은 지나믹스 스타트드라이브(Startdrive)가 포함된 포괄적인 안전 패키지를 제공한다. 지웨어렉스(SIWAREX) 로드 셀 시리즈는 0.3kg에서 500t까지의 하중을 커버한다. 지웨어렉스 로드 셀 시리즈의 다양한 모듈은 컨테이너 및 호퍼 눈금, 플랫폼 눈금, 차량 눈금, 하이브리드 눈금 등 산업 모든 용도에 사용될 수 있다. 지멘스는 지웨어렉스 로드 셀 시리즈를 위한 다양한 장착 장치와 부속품을 제공한다.

- 디지털 솔루션

인더스트리 4.0 시대에서 디지털화는 통합 엔지니어링, 통합 운영 및 종합적인 플랜트 관리를 위한 필수 요소다. 지멘스는 플랜트 전체 라이프 사이클에 걸쳐 통합 엔지니어링 및 통합 운영 솔루션을 제공한다. 플랜트 라이프 사이클 관리를 위한 코모스(COMOS) 소프트웨어 솔루션은 엔지니어링 단계와 운영 및 유지 관리 단계에서 프로세스의 통합을 일관성 있게 구현한다. 데이터 플랫폼 간의 균일하고 긴밀한 상호 연결은 플랜트 가용성 및 보안 증대에 크게 기여한다. 지멘스는 코모스와 지메틱 PCS 7 간의 상호 작용을 통해 고객사에게 플랜트 및 자동화 엔지니어링의 원활한 통합과 데이터 흐름을 제공한다. 지멘스의 지미트 시뮬레이션(SIMIT Simulation) 소프트웨어는 실시간 시뮬레이션 및 에뮬레이션을 바탕으로 고객사에게 광범위한 자동화 솔루션을 제공한다. 또한, 지미트 시뮬레이션 소프트웨어를 활용하여 가상 환경(운영자 교육 시스템)에서 안전하고 효율적인 교육을 제공할 수 있다. 가상 환경의 교육 시스템을 통해 운영자는 공장이 실제 가동되기 전에 실제 환경에 친숙해질 수 있다. 지멘스의 표준화된 코노스 데이터 플랫폼은 플랜트 엔지니어와 운영자에게 프로젝트 관련 데이터의 원활한 흐름을 제공하며 플랜트 프로젝트의 통합 관리를 가능하게 한다. 코모스는 공장의 전체 공정 과정에 걸쳐 데이터의 투명성, 일관성 및 통화를 보장하며 장소에 구애받지 않고 어디에서도 접근할 수 있는 특징을 가지고 있다. 지미트 시뮬레이션 플랫폼은 자동화 애플리케이션의 종합 테스트를 가능하게 하며, 운영자에게 현실과 같은 환경의 교육을 제공한다. 실제 현실과 같은 교육 환경은 운영자에게 프로세스 최적화 경험을 쌓을 수 있는 기회를 창출하며, 이로 인해 커미셔닝 시간이 단축하고 시장 출시 시간을 크게 단축시키는 이점을 가진다. XHQ 소프트웨어 솔루션은 화학 플랜트의 운전 공정을 실시간으로 시각화한다. 뿐만 아니라, XHQ 소프트웨어 솔루션은 운영비용을 최대 8 %까지 줄이며 생산을 최대 10 %까지 늘릴 수 있도록 지원한다. XHQ 운영 인텔리전스 제품군은 엔터프라이즈 성능 개선에 필요한 비즈니스 데이터를 실시간으로 집계하고 나타낸다. XHQ를 통해 일관성 있는 정보를 얻고, 이를 통해 실시간 성능 관리 및 의사 결정 지원에서 다양한 해결책을 모색할 수 있다. 지매틱 원격 서비스는 지메틱 자동화 시스템을 활용하여 사용자에게 최적의 지원을 제공한다. 지메틱 원격 서비스에는 인프라가 제공될 뿐만 아니라 지원 및 유지 보수를 위한 지원도 포함되어 있다. 원격 서비스는 지멘스의 CRSP(Common Remote Service Platform)를 기반으로 하며, 안전하고 가용성이 뛰어난 원격 플랫폼을 제공한다.[1]

크레인[편집]

가용성, 생산성 및 안전성은 크레인 애플리케이션에서 결정적인 역할을 한다. 크레인 산업에 밀접한 파트너로서의 지멘스는, 크레인의 제어 및 자동화 애플리케이션에 대한 광범위한 기술을 보유하고 있다. 조선소, 터미널, 제철소 또는 발전소에 상관없이 지멘스의 솔루션은 전 세계적으로 안정적이고 에너지 효율적인 크레인 작동을 보장한다.

- 지모크레인

크레인 시장의 다양하고 까다로운 요구 사항을 충족시키기 위해 지멘스는 지모크레인(SIMOCRANE) 기술 플랫폼을 개발했다. 지멘스가 개발한 솔루션은 에너지 소비량 감소와 함께, 보다 짧은 부하 처리 시간을 제공한다. 지모크레인 기술 플랫폼은 항만 애플리케이션(컨테이너 로딩 및 언로딩, 배치 및 그리퍼 모드) 및 철강 및 제지 산업 (레이들 크레인, 코일 핸들링 크레인 또는 페이퍼 롤 크레인)의 산업 부문에서 발생하는 크레인 요구 사항 조선(골리앗 크레인) 및 기타 여러 산업 분야에 사용된다. 확장성으로 인해 지모크레인 기술 플랫폼은 최대 1000kW의 우수한 구동력과 정교한 기능(크레인 흔들림 제어, 자동화)을 갖춘 복잡한 대형 크레인 구현뿐만 아니라, 낮은 출력에 자동화 정도가 낮은(수동 운전) 기본 크레인 유형에도 적용 가능하다.

- 크레인 구동 기술

지모크레인 크레인 기술과 함께, 지나믹스는 유지 보수가 필요 없는 3상 모터를 갖춘 호이스팅, 트롤리, 슬루잉, 러핑 및 장거리 기어의 폐쇄 루프 제어를 위한 드라이브 시스템으로 사용할 수 있다. 기존 DC 모터가 있는 크레인 시스템의 현대화를 위해 지나믹스 DC 마스터는 폐루프 모터 제어에 사용된다. 통합(크레인) 제어 기능을 갖춘 슬립링 모터용 드라이브 컨트롤러인 지모트라스 HD(SIMOTRAS HD)는 접촉기 제어 기반 시스템의 기존 슬립링 회전자 모터에 대한 저비용 솔루션은 물론 견고한 애플리케이션에도 적합하다.

- 원격 제어 운영 시스템

선박 크기가 커지면 화물 취급의 효율성을 유지할 수 있는 솔루션을 제공해야 한다. 이러한 과제를 해결하기 위해 지멘스는 효율적인 원격 제어 운영 시스템(RCOS)을 개발하는 자동화의 다음 단계를 밟았다. 먼저 최적의 크레크레인 성능을 위해 향상된 보기 및 자동 기능을 탑재했다. 이 목표를 달성하기 위해서는 가시성을 개선하는 것이 중요하다. 최신 기능인 카메라 줌 기술과 자동 기능을 사용한 혁신적인 지원 기능을 사용하여 원격 작업자는 불편하고 안전한 환경에서 작업할 때 필요한 작업을 수행한다. 작업자의 주된 역할은 작업을 시작하고 자동화된 작업을 감독하는 것이다. 지멘스에서 개발한 RCOS는 크레인을 보다 일관성 있게 사용하고 수명을 늘리며 손상을 줄여 논점을 없애고 결과물에 긍정적인 영향을 미친다. 지멘스 RCOS를 사용하면 일반 캐빈 제어 크레인과 대비 포트 터미널의 생산성을 높일 수 있다. 효율적인 크레인 작동을 위한 안전하고 지속적인 성능을 제공한다. 지멘스 RCOS는 프로피네트(PROFINET) 프로토콜을 사용하여 대기 시간이 낮고 예측 가능성이 높은 크레인 제어가 가능하다. 이 시스템은 스프레더 및 고객 특정 프로세스의 움직임을 자동으로 추적하는 전략적으로 배치된 카메라에 의해 지원된다. 이 화면은 인간의 인지 능력에 따라 계획되므로 이해하기 쉽고 관련성이 있는 정보만 표시된다. 스마트 스크린은 작업자가 방해받지 않고 작업을 수행할 수 있도록 이동을 수행할 때 프로세스를 따라보기를 자동으로 변경한다. 지멘스는 모든 단말기에는 자체 프로세스와 요구 사항이 있음을 알고 있다. 따라서 모든 프로젝트는 특정 요구 사항에 맞게 조정할 수 있다. 이렇게 함으로써 RCOS는 모든 잠재력을 발휘한다. RCOS 인텔리전트는 다음과 같은 특징을 가진다.

- 통합 안전 솔루션 패키지 : 사람과 장비의 안전한 작동을 보장한다. 카메라 대기 시간을 줄이고 크레인과의 안정적인 비디오 연결을 보장하며 책상이 선택된 크레인에 연결되도록 보장하는 기능을 제공한다.

- 애니-투-애니(Any-to-any) : 이 원리는 운영자가 연결된 책상에서 연결된 크레인에 로그온 할 수 있게 한다. 따라서 크레인이 부분적으로 작동할 수 있으므로 수동 조작이 필요한 경우에만 RCOS 원격 작동기가 필요하다.

- 풀링(Pooling) : 지멘스의 풀링 시스템은 도움이 필요할 때 크레인의 작동 권한이 다른 원격 운영자/장소로 전달되도록 한다. 풀링에서는 필요한 기술을 보유한 원격 운영자에게 어렵거나 복잡한 작업을 리디렉션 할 수도 있다.

- 인체 공학 및 건강(Ergonomics and health) : 조정 가능한 테이블은 각 작업자가 앉아 있거나 서있는 등의 개별 작업 위치를 선택할 수 있게 한다. 보다 편안한 좌석과 공동 작업 공간은 또한 개인의 건강과 복지에 기여한다.

- 중앙 터치스크린(Central touch screen) : 운영자는 중앙 터치스크린을 통해 페이지 간을 이동할 수 있으며 패널 앵글 및 밝기를 조정할 수 있다.

- 직관적인 인터페이스(Intuitive interface) : RCOS는 작업자가 작업자의 인지 기능 및 신체 기능에 맞게 조정된 인간 - 기계 인터페이스에 대한 모든 작업 종속 정보를 제시함으로써 작업 할당을 수행할 수 있도록 지원한다.[1]

식음료[편집]

식품 및 음료 제조업체는 지속적으로 높은 수준의 제품 품질, 플랜트 최대 가용성 및 최적의 자원 효율성을 고려해야 한다. 나아가 점점 더 많은 개별 고객 요구 사항을 충족시키기 위해 최대한의 유연성을 고려해야 한다. 오늘날과 미래의 모든 과제를 마스터하는 것은 디지털화를 통해서만 가능하다. 지멘스는 공정의 전체 밸류 체인을 완전히 또는 점진적으로 통합하고 디지털화하는 데 필요한 제품과 솔루션을 제공한다.

- 디지털 솔루션

주문, 생산, 포장 단계의 최적의 조합은 생산에 있어 고객의 요구에 유연하게 대응할 수 있다. 이것이 지멘스가 보는 식음료 산업에서의 디지털화 이며, 디지털화를 통해 고객의 개별 요구에 맞게 효율적으로 생산할 수 있다. 이러한 접근은 예를 들어 고객의 개별 요구에 따른 맥주를 양조하거나 개별화된 초콜릿 생산을 통해 고객을 만족시킬 수 있다. 기업은 블록체인을 통해 원자재부터 고객에 이르기까지 추적성과 품질을 보장할 수 있다. 블록체인은 신뢰성 기반의 보안을 제공하는 혁신적인 기술이다. 마인드스피어에서 운영되는 지멘스의 블록체인을 통해 투명성과 추적성을 얻을 수 있다.

- 양조 산업

소비자들은 기존 맥주만을 고집하기 보다는 트렌드에 민감하다. 맥주 제조사는 신규 제조업체들의 증가로 인해 변화하는 시장에 적응을 해야 한다. 생존과 성공을 위해 맥주 제조사는 비용 효율적으로 최상의 품질 기준에 맞는 포트폴리오를 확장해야 한다. 이 과정에서 디지털화가 중요한 역할을 한다. 품질 손실없이 현재의 시장 요구에 신속하고 유연하며 비용 효율적으로 대응할 수 있는 솔루션을 제공한다. 디지털화는 맥조 제조부터 운송까지, 양조장에서 경영진까지 그리고 제품 개발에서부터 완제품까지 전 공정에 걸쳐 생산되는 데이터 흐름을 투명하고 쉽게 파악한다. 레서피 제어 프로세스는 양조 및 음료 산업에서 중요한 역할을 한다. 효과적으로 제어하기 위해서는 포괄적인 솔루션이 필요하다. 지멘스의 브라우맛(BRAUMAT)은 최대의 유연성으로 성능을 제공하는 최첨단 공정 제어 시스템이다. 브라우맛의 기능으로 첫 번째, 레서피 시스템이다. 생산 공정의 진행 상황을 모니터에서 추적할 수 있다. 레서피 시스템의 그래픽 디스플레이는 매시 턴(Mash Tun) 과 같은 개별 영역의 상태를 알려준다. 직관적인 입력 화면을 통해 시스템을 쉽게 사용하고 단계 또는 레시피를 추가할 수 있다. 레서피 시스템은 국제 ISA-88 표준을 준수한다. 두 번째 루트 제어 시스템(RCS; Route Control System)이다. 모든 관련 정보를 항상 한곳에서 볼 수 있다. 공정 개요를 통해 양조 공정 전체를 직관적이고 효율적으로 모니터링 하고 제어할 수 있다. 클래식 또는 3D 뷰를 통해 재료 별 색상 변경부터 그래픽으로 시각화 된 공정 조건에 이르기까지, 사용자와 공정 간의 중앙 인터페이스는 각 고객의 개별 요구사항에 맞게 정의될 수 있다. 각각의 용기, 밸브, 펌프 등을 모니터링 및 확인하거나 수동으로 조작하는 등 특정 작업에 맞게 설정된 개별 화면을 제공한다. 세 번째, 탱크 관리다. 모든 탱크 구성을 시각화한다. 이 정보를 기반으로 탱크 밀집 지역 구성을 비용 효율적으로 계획하고 자동화 기능을 제어하여 공정을 확인할 수 있다. 마지막으로 리포트다. 데이터 손실을 방지하기 위해 각 생산 작업은 레서피 데이터, 모든 공정 단계 및 연관된 설정 값 및 실제 값이 함께 로그로 저장된다. 로그는 일괄 처리에 따라 보관되므로 최종 제품의 생산에 대한 결론을 도출할 수 있다. 또한 개별 양조 보고서에서 탱크 구성, 추적 및 추적 리포트에 이르는 맞춤형 리포트를를 MS SQL 과 같은 표준 인터페이스를 통해 고객의 요청에 따라 작성할 수 있다. 상위 MES/MOM 레벨에 대한 게이트웨이로서 이러한 리포트를 관련 데이터로 채우거나 ERP 레벨에 연결할 수 있다.

- 유제품 산업

유제품 분야는 비용에 민감하고 대량 생산 위주의 산업이며, 혁신적인 포장과 다양한 종류의 맛이 점차 시장을 형성하고 있다. 일반적인 요구 및 고객 특화된 요구 사항을 충족시키기 위해 디지털화는 유제품 산업의 전체 밸류 체인을 최적화할 수 있는 새로운 방법을 제공한다. 유제품 산업을 위해 특별히 설계된 포괄적인 제품군, 시스템 및 솔루션을 기반으로 하여 공정 및 개별 워크 플로우를 최적으로 조정할 수 있다. 이로 인해 비용이 절감되고 품질이 극대화 되며 유연성이 향상된다. 디지털 엔터프라이즈를 통해 제조업체는 전체 프로세스를 간소화하고 디지털화하여 공급 업체를 원활하게 통합할 수 있다. 제품 디자인에서 서비스에 이르는 모든 밸류 체인 중 원하는 단계에서 시작할 수 있으며, 필요에 따라 디지털화를 점진적으로 확장할 수 있다.

- 청량음료 산업

청량 음료 산업은 자주 변화하는 경향이 있으며 신제품의 수명이 짧은 것이 특징이다. 장기적으로 경쟁 우위를 유지하려면 청량 음료 제조업체는 언제나 새로운 요구 사항에 맞게 생산량을 신속하게 조정할 수 있어야 한다. 또한 항상 효율적으로 작업하고 높은 품질의 제품을 생산할 수 있어야 한다. 디지털화는 이러한 목표를 달성할 수 있도록 유연성을 제공하며 에너지 효율성을 높이는데 중요한 역할을 한다. 청량 음료 생산의 요구 사항에 특화된 맞춤 솔루션은 항상 재생산할 수 있는 공정 신뢰성과 제품 품질을 보장한다. 디지털 엔터프라이즈를 통해 제조업체는 전체 프로세스를 간소화하고 디지털화하여 공급 업체를 원활하게 통합할 수 있다. 제품 디자인에서 서비스에 이르는 모든 밸류 체인 중 원하는 단계에서 시작할 수 있으며, 필요에 따라 디지털화를 점진적으로 확장할 수 있다.

- 베이커리 및 제과 산업

제품 다양성의 증가와 함께 비용 압박의 증가로 인해 베이커리 및 제과 업계에서 성공하려면 유연하고 경제적인 생산이 필요하다. 디지털화는 원재료 입고에서 선적까지, 현장에서 ERP 단계까지 일관된 자동화를 창출하는데 중요한 역할을 한다. 이를 통한 효율적인 워크플로우 확보로 인해 비용을 절감하고 높은 품질을 구현할 수 있다. 지멘스는 어떻게 신뢰할 수 있는 제품이 생산되는지, 그리고 엔드 투 엔드 추적 이력 기술이 농장의 감자에서부터 소비자의 손에 갑자칩이 들어가기까지 전 단계에 걸친 완전한 추적을 가능하게 하는지 시연한다.

- 식용유 산업

식용유 제조업체들은 낮은 수익성으로 인해 생산 효율성을 높이기 위한 새로운 솔루션을 찾고 있다. 디지털화는 이를 해결해 줄 적절한 해답을 제시한다. 시뮬레이션을 통해 커미셔닝 시간을 절약함으로써 관련 비용을 절감할 수 있다. 또한 운영 및 공정 데이터 분석은 공정을 최적화 하고 유지 관리 방법을 계획하여 건실한 비즈니스 의사 결정을 내리는데 도움이 된다. 높은 산출량, 개선 된 에너지 효율 및 자원 절약을 통해 장기적으로 전체 운영비용을 절감할 수 있다. 디지털 엔터프라이즈를 통해 제조업체는 전체 프로세스를 간소화하고 디지털화하여 공급 업체를 원활하게 통합할 수 있다. 제품 디자인에서 서비스에 이르는 모든 밸류 체인 중 원하는 단계에서 시작할 수 있으며, 필요에 따라 디지털화를 점진적으로 확장할 수 있다.[1]

인트라 로지스틱스[편집]

모든 산업 분야, 예를 들면 인트라로지스틱스(intralogistics), 자동차 또는 공항 모든 곳에 컨베이어 기술 솔루션은 표준 애플리케이션에서 매우 복잡한 애플리케이션까지 필요하다. 지멘스는 고객의 파트너로써, 창고 및 컨베이어로 가능한 모든 부분을 다룰 수 있도록 지원할 수 있다. 안전 기술을 통한 드라이브 및 자동화 기술, 전력 시스템까지 최적의 제품 및 시스입출고 시스템은 물류 및 화물 취급 시스템에서 중추적인 역할을 한다. 비용을 줄이고 시간을 단축할 수 있는 커다란 잠재력을 지니고 있기 때문이다. 제반구성요소와 솔루션을 갖춘 공급 기업으로서 지멘스는 모든 해결과제에 대한 해법을 갖추고 있다. 지멘스는 고객사가 미래에 맞춘 혁신적인 입출고시스템 콘셉트를 실현할 수 있도록 지원한다. 템을 제공하고, 미래까지 생각하는 적합한 컨설팅 및 광범위하게 지원하며, 130개 이상의 국가를 포함한 전 세계에 걸친 현지 서비스를 지원한다.

- 스태커크레인

드라이브의 진동 흡수를 통한 처리량 향상 가속도가 높으면 당연히 마스트 진동이 발생한다. 그러나 지메틱스 테크놀로지 익스텐션(SINAMICS Technology Extension)의 VibX(Vibration Extinction)는 동적 성능의 저하 없이 이러한 진동을 방지한다. VibX는 트래블 축이 가속 또는 감속할 때 입출고 시스템의 고유 진동수가 커지는 것을 차단한다. 주행부 기어에 있는 두개의 구동 휠에 의해 드라이브 토크가 적절하게 분배되기 때문에 가속을 극대화할 수 있고 동시에 시스템이 드라이브 휠의 미끄러짐 현상을 막아 줄 수 있다. 이를 위해 지멘스 애플리케이션이 두 드라이브 휠 사이에서 드라이브 토크의 정적 및 동적 분배를 가능케 한다. 사람과 기계를 보호하고 전체 시스템을 최적화하려면 종합적이고 유연한 안전 콘셉트가 절대적으로 중요하다. 지멘스가 무상 제공하는 안전 블록을 활용하면 입출고 시스템에 관한 특정 규격인 DIN EN528에 따라서 안전 콘셉트를 실현할 수 있다. SIMATIC S7-F PLC와 SINAMICS S120 드라이브 사이에서 통합 안전 기능이 최적의 방식으로 연동하기 때문에 맞춤형 안전 콘셉트를 실현하는 것이 가능하다. 지멘스는 완충 장치 없는 창고 콘셉트와 완충 장치와 안전 기능을 줄인 창고 콘셉트를 비롯, 입출고 시스템에 통상적으로 포함되어있는 자체 미끄럼 방지 및 모니터링 기능을 갖춘 시스템 콘셉트를 제시해 준다. 호이스트 시스템에서는 드라이브가 수시로 큰 질량의 제동을 걸어야 한다. 이때, 에너지 회수 기능이 있는 주파수 컨버터가 에너지 사용량을 대폭 줄여준다. 에너지 회수가 가능한 지멘스 라인 모듈을 사용하면 에너지를 회수하는 것에서 그치지 않고 그렇게 회수한 에너지를 다른 부하에서 사용할 수 있다. 제동 저항기(Braking resistor)가 필요 없기 때문에 전기 캐비닛의 전체 사이즈가 줄고 냉각 절차가 간소화된다.

- 컨베이어 기술

컨베이어 기술 없이는 인트라 로지스틱스가 불가능하다. 이는 산업 및 무역의 물류뿐 아니라 내부 재화 및 재료 흐름의 조직, 통제, 구현 및 최적화에 필수적이다. 지멘스는 이러한 컨베이어 기술 요구 사항에 대해 유연하고 효율적인 솔루션을 제공한다.[1]

기계 및 플랜트 건설[편집]

지멘스에서는 제품 설계부터 생산 계획, 생산 엔지니어링, 생산 실행 및 서비스에 이르기까지 모든 과정을 디지털화 프로세스로 단계적으로 확장할 수 있다. 기계 설계부터 엔지니어링, 시운전, 기계 작동 및 서비스에 이르기까지 기계 제작에 적용된다. 클라우드 기반의 개방형 사물인터넷(IoT) 운영 체제인 마인드스피어는 사물인터넷에 대한 링크를 만든다. 이는 제조업체가 실제 사용 중인 생산 설비와 제품을 분석하고 지속적인 최적화를 위해 통찰력을 전체 가치 사슬에 피드백 할 수 있음을 의미한다. 기계 제작자는 계속해서 새로운 기계 개념을 허용하면서 기계 성능을 분석할 수 있다.

- 핸들링 애플리케이션·솔루션

시장은 고객 요구사항을 만족하는 설비는 제작하고, 사이즈가 작은 제품을 핸들링 하며, 시장에서 요구 하는 사항에 재빠르게 대응을 필요로 한다. 동시에 투자비용이 커지더라도 제품 품질은 유지/높아져야 한다. 제조 회사가 이러한 문제를 해결할 수 있도록 혁신적인 개념이 필요하다. 지멘스에서 제공하는 핸들링 솔루션은 성능 측면에서 새로운 표준을 제시하고 통합 자동화 플랫폼에서 유연하고 신속하게 대처할 수 있도록 모든 솔루션을 제공한다. TO(Technical Object)를 제공하는 SIMATIC S7-1500T CPU는 키네마틱스(기구운동)를 제어하는 라이브러리를 제공한다. 지모션 핸들링 툴박스(SIMOTION Handling Toolbox)를 통해 지멘스는 모든 핸들링 작업에 적합한 모듈단위 솔루션을 제공한다. 스태킹 프로세스 같은 정확한 이동을 위해 G 코드를 사용할 수도 있다. 모든 일반적인 기구학적인 포뮬라는 이미 시스템에 의해 제공되며 사용자가GUI를 통해 구성할 수 있다.

- 프레서 애플리케이션·솔루션

판금 가공에서 효율적인 생산은 특히 빠른 작업 속도와 유연하게 대처할 수 있고 신뢰할 수 있는 생산공정이 필요하다. 이것이 지멘스가 금속 성형(프레스 머신)의 전체 스펙트럼에 대해 동작 프로파일 및 안전/공정 시뮬레이션을 위한 맞춤형 혁신 솔루션을 제공하는 이유다. 모듈 식 메카 트로닉스 콘셉트와 함께 원활하게 작동하는 컨트롤 및 드라이브 구성 요소는 모든 분야의 모든 생산 프로세스의 비용 효율성을 지속적으로 향상시키고 에너지 비용을 절감한다. 프레스라인 시뮬레이션(Press Line Simulation)을 사용하여 단계별 프레스 프로그램, 분석 및 사전 생산/동작 시뮬레이션 할 수 있고, 서보 프레스에 사용할 수 있는 오류 방지 기능 및 데이터 블록이 안전 기능을 하며, 정확한 에너지 관리 시스템을 이용하여 판금 가공에서 비용절감 및 효율적인 생산할 수 있다.

- 공작기계 애플리케이션·솔루션

모든 산업분야에서는 개별적인 충족요구 사항이 있다. 지멘스 머신 툴 시스템(Siemens Machine Tool Systems)은 자동차 산업에 표준화 된 자동화 개념, 공작 기계 산업의 오랜 파트너 인 항공 우주 분야에서 사용되는 자동화된 테이프 배치와 같은 특수 기술 등 전 세계적으로 활용되는 산업 솔루션을 제공한다. 교육, 서비스 지원은 물론 현장 서비스 및 맞춤형 예비부품 교환/수리를 지원한다. 이로 인해 고객은 제조 생산성 및 유지 보수를 극대화할 수 있다. 지멘스 머신 툴 시스템은 공작 기계 분야의 선도적인 혁신 업체로 IT 통합 및 시뮬레이션 솔루션을 제공하여 제조와 IT 환경을 연결/통합한다. 엔진, 기어 박스 및 액셀 생산에서 생산성, 가용성 및 용량 활용도 향상을 통해 자동차 산업에 적용 가능하고, 항공기 및 엔진 제조 분야에서 더 빠르고 정교한 가공이 가능하여 항공 유저에도 적용 가능하다.

- 패키징 제조설비 애플리케이션·솔루션

포장 및 포장 라인에 대한 수요가 전 세계적으로, 특히 신흥 및 개발도상국에서 수요가 증가하고 있다. 다품종 소량 생산으로 인한 패키징 경향은 빠른 생산속도와 유연한 플랜트를 필요로 한다. 패키징 솔루션 전문업체인 지멘스는 미래 지향적인 모듈식의 솔루션과 복잡한 모션 제어를 제공한다. 포장 업체에 대한 요구 사항은 빠른 속도로 다양하게 변화하고 있지만 지멘스는 기계 제작 업체의 요구 사항을 파악하고 있다. 기술 리더로서, 지멘스는 패키징 전문성과 함께 모든 애플리케이션 분야에 적적할 맞춤형 확장 솔루션을 제공하고 있다. 기계 제작자의 요구 사항에 중점을 두고 최대한의 유연성과 확장성을 위한 모듈 형을 구성하고 혁신적인 기술을 도입, 예를 들어 멀티 캐리어 시스템(MCS), 현지 요구 사항을 위한 맞춤 솔루션 중심의 애플리케이션을 제공한다. 모든 핸들링 작업에 적합한 모듈단위 솔루션을 제공하는데, 자동화 및 모션 작업을 위한 엔지니어링 툴을 통해 표준화 된 인터페이스를 통한 통합, 라인 컨트롤러 및 모니터링 시스템을 통한 성능 최적화를 이룬다. 디지털 트윈에서 가상화 작업을 통해 실제 머신 개발 시간 단축하며 포장 라인을 위한 고성능 시뮬레이션 도구를 제공한다. 마인드스피어 및 로컬 SIMATIC IT 및 회선 모니터링 시스템과 같은 글로벌 클라우드 기반 솔루션을 통해 투명성을 향상시킨다.[1]

해양[편집]

지멘스의 혁신적인 전기 제품, 시스템, 솔루션 및 서비스 포트폴리오는 전체 라이프 사이클을 포괄한다. 상업 선박 뿐 아니라 해상 선박의 안전하고 효율적이며 안정적인 운영을 위한 미래 보장 솔루션으로 기업을 지원한다. 지멘스는 130년 이상 미래 지향적인 해양 솔루션을 개발해 온 이 분야 개척자다. 신뢰할 수 있고, 내구성 있는 솔루션을 제공할 뿐만 아니라 세계 7개 모든 바다에서 현재와 미래의 환경 및 경제적 문제를 해결하는 것을 목표로 하고 있다. 지멘스의 선도적인 혁신 및 기술 발전은 해양 산업을 더욱 발전시키고 에너지 효율성에 있어 새로운 시대를 개척하고 있다. 지멘스는 지속 가능성 및 경제적 문제에 동시에 대응할 수 있는 업계에서 가장 광범위한 포트폴리오를 제공하고 있다. 지멘스는 모든 유형의 선박에 대한 추진 시스템, 배전 및 구동 기술부터 자동화 시스템에 이르는 해양 솔루션을 제공한다. SISHIP EcoMAIN은 효율적인 선박 관리를 위한 토대를 마련하여 선박의 경쟁력을 영구적으로 보장하고 향상시킨다. 전문적이고 투명한 자산 관리 지원을 위한 포괄적인 솔루션으로서, 원격 지원 앱을 통해 해양 운영에 있어 첨단 디지털화를 가능하게 해준다. 입증된 웹 기반 데이터 애플리케이션인 SISHIP EcoMAIN은 모든 온보드 시스템 및 장비 운영 데이터를 수집하고 처리함으로써 최적화된 선박 관리를 가능하게 한다. 효율성 증대를 위한 잠재적인 최적화 영역을 식별해 선박 운영자와 승무원에게 의사 결정을 위한 정보를 제공한다. 지멘스는 오랜 경험을 바탕으로 전 세계의 선박 소유자와 운영자를 지원하기 위해 체계적인 장기 서비스 구성을 개발하여 수립했다. 적극적인 파트너쉽으로 설계된 SISHIP 라이프 사이클 관리는 수정, 예방 및 예측 서비스뿐만 아니라 자산 관리 지원과 같은 개별 맞춤형 서비스도 제공한다. IMAC은 모니터링 시스템으로서 모든 유형 및 모든 크기의 선박에서 실행되는 수많은 자동화 프로세스를 명확하게 시각화하고 모니터링 한다. EMCS는 잠수함의 모든 중요한 하부 시스템의 효율적이고 안전한 작동을 보장하기 위해 개발 되었다. 지멘스의 해군 지상 선박 자동화 시스템인 IPMS는 추진 시스템 및 기타 온보드 서브시스템의 이중 모니터링 및 제어 기능을 갖추고 있다.[1]

석유 및 가스[편집]

미래의 석유 및 가스 산업에는 스마트 기술과 지속 가능한 솔루션이 필요하다. 또한 자본비용과 운영비용의 개선, 새로운 운영 모델과 접근방식을 통해 석유 및 가스 산업 내 변화하는 수요에 대비해야 한다. 지멘스는 석유 및 가스 산업의 세계적인 선도자로서 드릴 패드에서 정련소에 이르기까지 광범위한 범위에서 사용되는 핵심 스마트기술과 지속 가능한 솔루션을 제공한다. 석유 및 가스 산업에서의 기술 혁신은 새로운 석유 및 가스 산업에서의 과제는 높은 수준의 HSSE 표준을 통해 미래 자산의 생산성을 높이는 데 도움이 되는 솔루션을 식별하고 적용하는 것이다. 석유 및 가스에 대한 수요가 지속적으로 증가함에 따라 점점 더 열악해지는 생산 조건에 대처하는 기술 혁신이 필요하다. 한정된 자원에서 생산성을 극대화하기 위해서는 혁신적이고, 경제적이며, 신뢰할 수 있는 기술력이 필요하다. 지멘스는 석유 및 가스 가치 사슬 전체를 포괄하는 선도적인 공급업체로서 경쟁력 있는 비용으로 우수한 연안 해양을 위한 공간 절약, 전기화, 발전, 압축 및 용수 처리 솔루션을 제공한다. 장비와 직원 모두 심각한 기후 조건에 노출될 수 있는 거칠고, 외진, 장소에서의 석유 및 가스 재개발은 높은 수준의 기술력을 필요로 한다. 지멘스는 모바일 생산 패키지(석유 및 가스 솔루션)를 통해 웰헤드 안전 기능, 유량, 압력 및 온도 측정, 부식 억제제를 결합한 솔루션을 제공한다. 지멘스 포트폴리오는 전력 공급, 드라이브, 계장, 전기 통신(EIT) 및 수처리 분야의 광범위한 전문성뿐만 아니라 수년간의 석유 및 가스 사업, 해저 분야의 실무 경험을 토대로 지속가능한 석유 및 가스 시추 솔루션을 제공한다. 글로벌 에너지 공급에서 액화 천연 가스(LNG)의 역할이 중요해짐에 따라 LNG 가치 사슬 전반을 포괄하는 솔루션이 필요하다. 지멘스는 석유 및 가스 산업에서 차세대 육상 및 해상 플랜트 전반에 걸친 전문 솔루션을 제공한다.

- 터빈 교체 솔루션

기존의 가스 터빈 드라이브 솔루션은 배출 가스 규제 강화, 공정 가용성 향상, 운영비용 절감 요구를 충족하는 데 한계점을 가지고 있다. 지멘스는 석유 및 가스 산업의 선도자로서, 다년간의 경험을 바탕으로 이산화탄소(CO₂) 및 질소산화물(NOx)을 완전히 제거하는 전기 드라이브 트레인의 컨설팅, 기획, 공급 및 설치부터 교육 및 서비스에 이르기까지 필요한 터빈 교체 솔루션을 제공한다. 가스 터빈 드라이브 솔루션에서 발생하는 많은 비용은 유지 보수 및 운영비용, 이산화탄소 세금에서 비롯된다. 또한 기존의 가스 터빈 드라이브는 시동 및 재시작 단계가 길기 때문에 드라이브 작동 중단 시간으로 인한 추가 비용이 발생한다. 지멘스의 터빈 교체 솔루션은 CAPEX 및 OPEX를 낮추고 운영 프로세스의 오작동을 최소화하며 최대 99.9 %의 잠재적 가용성을 제공함으로써 상당한 비용 절감 효과를 창출한다. 지멘스의 터빈 교체 솔루션은 배기가스 배출량을 완전하게 제어한다. 기존의 가스 터빈 드라이브를 온실 가스를 전혀 연소하지 않는 전기 드라이브 트레인으로 교체하면 이산화탄소 및 질소산화물과 같은 배기가스 배출을 완전하게 제거할 수 있다. 또한 지멘스 터빈 교체 솔루션은 에너지 효율 극대화를 통한 이익 증대를 추구한다. 전기 드라이브 트레인의 에너지 효율은 최대 96%로, 가스 터빈 드라이브보다 훨씬 적은 에너지를 소비한다. 지멘스의 터빈 교체 솔루션은 가스 터빈 드라이브에서 발생하는 예상치 못한 고비용 지출과 드라이브 작동 중단 시간 등의 문제를 쉽고 빠르게 해결할 수 있다. 뿐만 아니라 가용성 중심의 유지 관리를 통해 운영환경을 개선할 수 있다. 가스 터빈 드라이브를 전기 드라이브 트레인으로 교체함으로써 운영비용을 최대 30%로 절감하는 동시에 가동 시간을 35~45% 까지 증가 시킬 수 있다.[1]

제약[편집]

제약 업계에서는 품질이 필수적이다. 최첨단 연구, 탁월한 프로세스, 완벽한 제품이 고객을 리더로 만들어준다. 그러나 새로운 질병은 새로운 치료법을 필요로 하고, 경쟁이 치열해지면 운영의 모든 측면에서 더 빠르고, 린 프로세스가 필요하다. 입증 된 디지털 솔루션을 통해 제약 가치 사슬의 효율성, 품질 및 생산성을 한 차원 높일 수 있다.[1]

타이어 산업[편집]

글로벌 타이어 시장은 급변하는 자동차 유형의 증가와 함께 다양한 종류의 타이어를 요구하고 있다. 또한 e-모빌리티 및 자율주행과 같은 자동차 시장 동향은 타이어 설계 및 생산에 대한 혁신적인 개념에 대한 수요를 증가시키고 있다. 그렇기 때문에 경쟁력 있는 타이어의 생산은 이런 변동이 심한 시장에서 신속하게 대처할 수 있는 유연성과 혁신성을 필요로 하게 된다. 동시에 강화된 품질, 안전, 환경 표준 및 국제화에 대한 오늘날의 높은 요구사항을 충족시켜야 한다. 지멘스는 새로운 디지털라이제이션 기술을 통해 고객이 추구하는 이러한 목표에 통합 자동화 및 혁신적인 디지털화 솔루션을 제공한다. 타이어 생산은 이제 단순히 고무의 적절한 배합을 찾는 것 이상의 의미를 지니고 있다. 타이어 제조업체들은 치열한 경쟁을 통해 제품의 품질을 향상시키고, 생산성을 높이도록 끊임없이 요구 받고 있다. 지멘스는 타이어 산업에서 전체 제조 프로세스를 최적화할 수 있는 포괄적인 솔루션을 제공한다.

- 혼합 및 압출 : 고무의 혼합 공정은 그 복잡성으로 인해 시스템 요구사항이 많다. 지멘스의 솔루션은 제어, 시각화, 드라이브, 모터를 포함하는 모든 혼합 공정에 이러한 다양한 요구사항을 충족한다. 또한 지멘스의 통합 포트폴리오에는 믹서의 효율적인 관리와 반제품의 보관을 포함한다. 아울러 특정 고객의 요구에 알맞은 맞춤형 솔루션으로 품질, 효율성 및 수익성을 보장한다.

- 반제품 생산 : 지멘스의 제품군 전반에 걸친 높은 수준의 표준화 덕분에 타이어 관련 솔루션에 대한 유연성을 확보할 수 있다. 우수한 확장성을 바탕으로 압출, 압연 등 반제품 생산 제조기계에 맞게 드라이브 솔루션을 활용할 수 있다. 이는 생산성과 이윤을 극대화 하고 에너지 사용을 절감한다.

- 타이어 성형 : 지멘스의 지나믹스 및 지모션 드라이브 솔루션은 타이어 성형기계의 요구사항에 특별히 맞춤화 되어 에너지 소비를 최소화하고 생산성을 극대화한다. 또한 지매틱 컨트롤러와 호환되어 타이어 성형기를 자동화한다. 이는 타이어 제조 시스템의 생산성을 높일 뿐만 아니라, 설비 내구연한 증가 및 성형기의 가용성을 향상 시킨다.

- 타이어 가류 : 가류공정에 이용되는 가류기는 다양한 조건에 따라 여러 종류의 타이어를 가류하기 위한 설비 조정 기회를 제공한다. 사용자가 장비 근처에 설치된 강력한 HMI를 통해 압력, 온도, 시간 등을 모니터링하고 조정하는 동안 지멘스의 혁신적인 제어 솔루션은 워크플로우와 자동화를 개선한다. 또한, 지멘스의 최적화 된 가류기 전용 라이브러리는 생산의 수익성을 향상시킨다.

- 품질관리 : 신뢰할 수 있는 최종 검사를 통해서만 장기적으로 제품 품질을 개선할 수 있다. 지멘스의 통합 자동화 솔루션은 엑스레이(X-Ray), 다이내믹 밸런스(Dynamic Balance) 및 유니포머티(Uniformity) 머신 등의 장비를 위한 중앙 집중식 데이터 관리 시스템과 결합하여 최적의 테스트 성능과 타이어 제조이력 추적 기능을 발휘한다.

디지털 트윈의 일관된 사용은 타이어 설계 및 기계 설계에서 부터 장비 커미셔닝, 생산을 포괄하는 모든 공정의 최적화를 가능하게 한다. 디지털 트윈 기술을 통한 생산 프로세스 및 생산 설비, 제품의 성능 향상은 근본적으로 통합된 단일 데이터 모델로 서로 연결된다. 이로써 완전한 디지털 데이터 및 현실 세계의 폐쇄 루프가 생성되어, 실제 생산 및 성능 데이터를 기반으로 한 최상의 결과를 지속적으로 얻을 수 있다. 또한, 전체 가치 사슬에서 일관성을 유지하고 모든 이해 관계자가 팀센터 협업 플랫폼을 통해 필요한 데이터에 자유롭게 접근하여 데이터를 활용할 수 있다. 타이어 설계자는 자동차 제조업체 및 최종 고객의 까다로운 요구 사항을 충족 시켜야 한다. 타이어 제품 설계의 디지털 트윈은 혁신적인 설계 기술을 통해 빠르고, 효율적인 타이어의 설계, 시뮬레이션 검증을 디지털 환경에서 수행한다. 지멘스의 NX CAD/CAE 시스템은 공기 역학, 소음, 구조 해석에 대한 포괄적인 시뮬레이션을 가능하게 하며, 레시피 관리 또한 지원한다. 타이어가 생산되기 전 디지털 방식으로 설계 및 테스트 된 것처럼, 전체 생산 프로세스 또한 디지털 트윈의 도움을 받아 가상 환경에서 생산 계획, 장비 및 플랜트 시뮬레이션을 통해 최적화된다. 지멘스의 전체 소프트웨어 패키지는 고무의 배합부터 장비 가상 시운전, 라이브러리 기반의 효율적이고 오류 없는 표준화까지 전체 프로세스를 포괄할 수 있다. 실제 데이터를 기반으로 한 효율적인 생산 및 제품 성능 최적화, 생산 장비 및 전체 생산 라인의 성능 및 유지 관리 데이터는 클라우드 기반의 개방형 사물인터넷 운영체제인 마인드스피어를 사용하여 캡처 및 분석된다. 따라서, 타이어 플랜트의 가용성이 향상되고 필요한 유지 보수 일정이 수립된다. 지멘스의 TIA 포탈 통합 소프트웨어는 타이어 산업의 모든 공정과 각 단위 설비를 하나의 통합된 포트폴리오로 포괄할 수 있다. 이를 통해, 지멘스의 통합 자동화 솔루션으로 전체 플랜트를 효율적이고 혁신적으로 관리할 수 있다.[1]

전자[편집]

혁신 중심의 전자 산업을 위한 새로운 기계들은 매우 빨리 개발되고 작동되어야 한다. 전자 산업은 생산 주기가 짧고, 다양한 시나리오에 대한 유연성 검증이 요구되며, 기계 상태에 대한 정보를 빠짐없이 모니터링 해야 한다. 중국 회사 보존은 지멘스와 손잡고 디지털 트윈으로 출시 시간을 단축하였다. 전자산업에서 전기기기는 매우 짧은 시간 내에 시장에 진입하기 때문에 제조업체와 장비 제작사들은 엄청난 도전에 직면하고 있다. 일반적으로 제품별로 별도의 라인을 구축한 후 짧은 생산 사이클 후에 다시 해체해야 하며, 이로인해 장비 제작사들은 매우 짧은 시간 안에 새로운 기계를 제공할 수 있어야 할 뿐만 아니라, 단기적인 변화에 신속하게 적응할 수 있어야 한다. 기계와 라인의 시운전 단계와 수동 생산에서 자동 생산으로 바뀌는 것은 모두 상당한 시간을 절약하고 전자 회사들의 어려운 시간제한을 충족시킬 수 있는 가능성을 제공한다. 지멘스는 기계의 디지털 트윈을 만드는 데 사용할 수 있는 이상적인 범위의 자동화 및 디지털화 솔루션을 제공한다. 새로운 기계와 라인을 더 빠르고 유연하게 개발될 수 있도록 지원한다. 보존정밀공업기술은 전자산업에 서비스를 제공하는 중국의 장비 제작업체다. 보존과 지멘스는 스마트폰의 새로운 생산 장비 개발을 협력하였다. 이 장비가 중국에서 제작되고 있는 것과 동시에 이미 독일에서는 가상 시운전이 이루어지고 있었다. 엔지니어링에서 상당한 시간을 절약한 결과 보존의 고객들을 위해 새로운 장비의 개발, 납품 및 커미셔닝이 빨라졌다. 디지털 트윈으로 What if 시나리오를 수행하고 미래의 성능을 예측함으로써 엄청난 가치를 얻는다. 디지털 트윈의 궁극적인 목표는 제품 개발 및 생산 계획의 가상 세계와 생산 시스템의 물리적 세계 및 제품 성능 사이의 폐쇄적인 연결이다. 이러한 연결을 통해 제품 및 생산 운영의 라이프사이클 전체에 걸쳐 정보에 입각한 의사결정에 대해 물리적 세계에서 실행 가능한 통찰력을 얻게 된다. PLC 코드의 자동 생성을 통한 생산의 디지털 계획, 시뮬레이션, 최적화는 생산 디지털 트윈을 만든다. 메카트로닉과 자동화의 공동 시뮬레이션은 가상 커미셔닝의 기초가 되는 전체적인 시뮬레이션 모델을 생성한다. 현실 세계에서는 성능의 디지털 트윈이 끊임없이 제품과 생산 시설의 데이터를 공급받아 새로운 통찰력을 이끌어 낸다. 통합 자동화 부품과의 연결 덕분에, 생산 현장에서는 모든 관련 데이터를 제공한다.[1]

발명[편집]

다이얼 전신기[편집]

전신기가 나오기 전, 사람들은 장거리 통신을 위해 높은 산정에 봉화대를 설치해 낮에는 연기로, 밤에는 횃불로 신호를 보내고, 깃대로 문자나 숫자를 표시하는 방식 등을 활용했다. 이후 발명된 전신기는 전기를 활용한 최초의 원거리 통신 장치로, 발신자가 전류 변화에 의한 신호를 원격지로 보내면 수신자는 이 신호를 문자나 소리 형태로 받아 해석하는 것이었다. 전신기는 1838년 미국 태생의 화가이자 발명가였던 사무엘 모스(Samuel Morse)에 의해 최초로 개발되었다. 그는 전자석을 이용해 신호를 전송했고, 이를 해석하면 알파벳으로 내용을 전달할 수 있었다. 비슷한 시기 영국의 W.F. 쿠크(W.F. Cooke)와 독일의 찰스 휘트스톤(Charles Wheatstone)은 5개의 자석 바늘이 전류의 흐름에 따라 다이얼(문자판)의 알파벳을 가리키는 방식의 다이얼 전신기를 개발해 특허를 출원했다. 이후 이 바늘은 5개에서 2개로 이후 1개로 점점 숫자가 줄었다. 1843년 영국에서는 철도 상행-하행선 정보를 교환하기 위해 다이얼 전신기를 첫 개설했다. 그 해 독일에서도 철도 이탈과 같은 위급 상황을 알리기 위해, 아헨(Aachen)과 론하이드(Ronheide)를 잇는 단거리 구간에 쿠크(Cooke)와 휘트스톤(Wheatstone)의 다이얼 전신기가 처음으로 설치되었다. 에른스트 베르너 폰 지멘스는 1846년 기존의 다이얼 전신기들이 상업적으로 유통되기는 어렵다는 판단 하에 이를 개선할 방법을 연구했고 이를 통해 발전된 형태의 다이얼 전신기를 개발했다. 이 장치에는 시계와 같은 원형의 문자판 안에 자석 바늘이 들어가 있었고 전류의 흐름에 따라 시계가 분침을 가리키듯이 일정 알파벳을 가리키게 되어 있었다. 이 제품은 기존 타 제품들에 비해 직관적인 내용전달이 가능했고, 또한 발신자와 수신자가 동시에 이를 조정할 수 있었다. 이후 에른스트 베르너 폰 지멘스의 다이얼 전신기는 텔레타이프(Teletype, 원격인쇄기)의 선구자 역할을 하게 되었고, 이를 기반으로 한 전신기술과 신호기술은 지멘스의 초기 핵심 사업 분야가 되었다.[13]

전자석 발전기[편집]

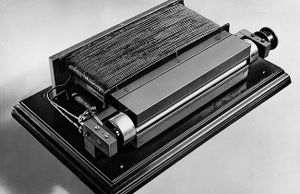

발전기는 기계적 운동 에너지를 전기 에너지로 전환하는 기계로, 1831년 영국의 화학자 겸 물리학자인 마이클 패러데이(Michel Faraday)가 영구자석을 활용해 최초의 발전기를 발명했다. 이후 1840년대와 1850년대에는 전지를 대체할 수 있는 전기 발생장치로서 발전기를 제작하려는 시도가 이어졌다. 이러한 발전기들은 절연된 철사를 코일로 감아 그것이 철제 영구자석의 자기장 안에서 기계력에 의해 회전되도록 만들어졌다. 그러나 아무리 성능이 좋은 영구자석이라도 자석의 자기장이 너무 약한 탓에 효율이 떨어졌다. 이에 에른스트 베르너 폰 지멘스는 1856년 기존의 전기자(Armature)를 개량해 T형 이중 전기자를 제작한 후 1866년에 이 전기자를 활용하여 자기 여기 방식의 발전기를 개발하였다. 그의 발전기는 강철의 영구자석 대신에 발전기 자체에서 나오는 전류를 사용한 강력한 전자석을 사용했다는 것이 특징이었다. 이 경우에 전자석의 철심에 전류가 흐르지 않아도 적은 양의 자기가 남아 있기 때문에 코일을 돌려주면 다시 전류가 발생하고 그것을 동력원으로 사용할 수 있는 부수적인 이점도 있었다. 지멘스는 발전기의 응용 분야로서 전차에 주목하였다. 지멘스는 1879년 베를린 박람회에서 전기기관차를 선보였는데, 당시 지멘스의 회전목마라는 애칭을 얻었다. 1881년에는 세계 최초의 전기기관차가 베를린의 거리를 달리기 시작하였고, 1890년이 되자 유럽과 미국의 많은 대도시에도 전차선이 구축되었다. 1882년에는 토머스 에디슨에 의해 전력의 상업화가 가능해지면서 지멘스의 발전기는 많은 공장에서 널리 사용되기 시작했다.[13]

평로법[편집]

에른스트 베르너 폰 지멘스의 동생인 칼 빌헬름 지멘스는 1856년 동생 칼 폰 지멘스와 함께 축열 원리(Regenerative Principle)를 이용한 새로운 용광로를 창안했다. 축열 원리는 연료가 연소할 때 발생하는 배기가스의 열로 연료용 공기를 가열해 노의 온도를 높이는 일종의 폐열(Waste Heat) 회수 기술이다. 칼 빌헬름 지멘스는 이를 위해 새로운 형태의 노를 설계했는데, 노의 형태가 납작한 모양을 가졌기 때문에 평로라고 불렸다. 이 평로는 기존 제강법과 비교하면 동일한 연료를 사용하고도 철강 생산량을 20% 정도 증가시킬 수 있는 효과가 있었다. 이 기술은 1857년 칼 빌헬름 지멘스의 사업 파트너인 E. A. 쿠퍼(E. A. Cowper)에 의해 철강 제품 생산에 최초로 응용되었다. 칼 빌헬름 지멘스의 평로 기술은 철강산업뿐만 아니라 유리산업에도 응용되었는데 1862년까지 유리산업 분야에 100여 개의 평로가 설치되어 해당 산업발전에 큰 기여를 했다. 그러나 정작 철강제조 공정에는 지멘스 평로의 높은 온도를 견딜 수 있는 내화물이 원활하게 공급되지 못해 평로 기술의 보급이 지연되었다. 하지만 1864년 프랑스의 피에르 에밀 마르탱(Pierre Emile Martin)이 평로에 고철을 집어넣어서 탄소 함유량이 적어지는 현상인 탈탄작용(Decarburizing)을 용이하게 만들어 제강공정에서도 지멘스의 평로법을 보편적으로 이용할 수 있게 되었다. 이는 지멘스-마르탱 평로법(Siemens-Martin Open Hearth Process)이라는 기술로 탄생했으며, 오늘날까지 철강 산업에서 사용되고 있다.[13]

각주[편집]

- ↑ 1.00 1.01 1.02 1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.10 1.11 1.12 1.13 1.14 1.15 1.16 지멘스 공식 홈페이지 - https://www.siemens.com/global/en.html

- ↑ 2.0 2.1 2.2 무인화기술, 〈지멘스, Smart Factory Expo + Automation World 2019 참여〉, 《네이버 블로그》, 2019-03-15

- ↑ 편집부, 〈지멘스, 산업용 소프트웨어 통합 포트폴리오 ‘액셀러레이터’ 출시〉, 《아이티월드》, 2019-09-18

- ↑ 서재창 기자, 〈지멘스, 산업용 소프트웨어 통합 포트폴리오 '액셀러레이터' 출시〉, 《헬로티》, 2019-09-18

- ↑ 월간 MM, 〈IT와 자동화의 융합〉, 《네이버 블로그》, 2019-01-13

- ↑ 제너럴리스트 G군, 〈“Manufacturing Tech Conference 2019”다녀와서-지멘스암벡공장스마트팩토리 스토리(지멘스 최유순)〉, 《네이버 블로그》, 2019-11-11

- ↑ 김하은 기자, 〈지멘스, 더욱 효율적인 시차지 D 고속 충전 시스템 공개〉, 《MSN금융》, 2021-02-23

- ↑ 〈지멘스, 더욱 효율적인 시차지 D 고속 충전 시스템 공개〉, 《한국일보》, 2021-02-23

- ↑ Plato, 〈지멘스 eMobility, VersiCharge AC 시리즈 EV 충전기 출시〉, 《Zephyrnet》, 2020-06-26

- ↑ 안수민 기자, 〈GE, 지멘스 전기차 배터리충전 시장 진출〉, 《전자신문》, 2011-02-24

- ↑ 홍석윤 기자, 〈獨 지멘스, 美 AES와 산업용 배터리 합작사 설립〉, 《이코노믹리뷰》, 2017-07-14

- ↑ 노정용 기자, 〈(글로벌-Biz 24) 지멘스-AES 합작사, 테슬라와 슈퍼 배터리 전쟁〉, 《글로벌이코노믹》, 2020-06-09

- ↑ 13.0 13.1 13.2 〈지멘스 (SIEMENS)〉, 《세계 브랜드 백과》

참고자료[편집]

- 지멘스 공식 홈페이지 - https://new.siemens.com/global/en.html

- 〈지멘스 (SIEMENS)〉, 《세계 브랜드 백과》

- 홍석윤 기자, 〈獨 지멘스, 美 AES와 산업용 배터리 합작사 설립〉, 《이코노믹리뷰》, 2017-07-14

- 월간 MM, 〈IT와 자동화의 융합〉, 《네이버 블로그》, 2019-01-13

- 무인화기술, 〈지멘스, Smart Factory Expo + Automation World 2019 참여〉, 《네이버 블로그》, 2019-03-15

- 편집부, 〈지멘스, 산업용 소프트웨어 통합 포트폴리오 ‘액셀러레이터’ 출시〉, 《아이티월드》, 2019-09-18

- 서재창 기자, 〈지멘스, 산업용 소프트웨어 통합 포트폴리오 '액셀러레이터' 출시〉, 《헬로티》, 2019-09-18

- 제너럴리스트 G군, 〈“Manufacturing Tech Conference 2019”다녀와서-지멘스암벡공장스마트팩토리 스토리(지멘스 최유순)〉, 《네이버 블로그》, 2019-11-11

- Plato, 〈지멘스 eMobility, VersiCharge AC 시리즈 EV 충전기 출시〉, 《Zephyrnet》, 2020-06-26

- 노정용 기자, 〈(글로벌-Biz 24) 지멘스-AES 합작사, 테슬라와 슈퍼 배터리 전쟁〉, 《글로벌이코노믹》, 2020-06-09

- 김하은 기자, 〈지멘스, 더욱 효율적인 시차지 D 고속 충전 시스템 공개〉, 《MSN금융》, 2021-02-23

- 〈지멘스, 더욱 효율적인 시차지 D 고속 충전 시스템 공개〉, 《한국일보》, 2021-02-23

- 안수민 기자, 〈GE, 지멘스 전기차 배터리충전 시장 진출〉, 《전자신문》, 2011-02-24

같이 보기[편집]

위키원

위키원