화학적 기상증착법

화학적 기상증착법(CVD, chemical vapor deposition)은 웨이퍼에 얇은 옷을 입히는 증착공정(deposition)에서 형성하고자 하는 박막 재료를 구성하는 원소를, 포함하는 가스를 기판 위에 공급해 기상 또는 기판 표면에서의 열분해, 광분해, 산화환원반응, 치환 등의 화학적 반응으로박막을 기판 표면에서 형성하는 방법이다.

증착의 방법은 크게 두 가지로 나뉘는데 물리적 기상증착법(PVD, Physical Vapor Deposition)과 화학적 기상증착방법(CVD, Chemical Vapor Deposition)이다.

물리적 기상증착방법(PVD)는 금속 박막의 증착에 주로 사용되며 화학반응이 수반되지는 않는다. 한편 화학적 기상증착방법(CVD)는 가스의 화학 반응으로 형성된 입자들을 외부 에너지가 부여된 수증기 형태로 쏘아 증착 시키는 방법인데 도체, 부도체, 반도체의 박막증착에 모두 사용될 수 있는 기술이다.

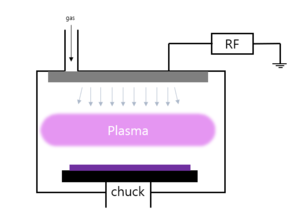

현재 반도체 공정에서는 화학적 기상증착방법(CVD)를 주로 사용하고 있다. 화학적 기상증착방법(CVD)은 사용하는 외부 에너지에 따라 열 CVD, 플라즈마 CVD, 광 CVD로 세분화되는데 특히 플라즈마 CVD는 저온에서 형성이 가능하고 두께 균일도를 조절할 수 있으며 대량 처리가 가능하다는 장점 때문에 가장 많이 이용되고 있다.

증착공정을 통해 형성된 박막은 크게 회로들 간 전기적인 신호를 연결해주는 금속막(전도)층과 내부 연결층을 전기적으로 분리하거나 오염원으로부터 차단시켜주는 절연막층으로 구분된다.

목차

개요[편집]

화학적 기상증착법은 주로 가스를 원료로 하여 증착하고자 하는 물질을 형성하는 방식이다. 물리적 기상증착법(PVD)의 경우 원료 물질과 증착 물질이 동일하여 기화 -> 응고의 과정을 거치는 반면, CVD에서는 원료 물질이 증착 물질을 포함하고 있는 화합물이기 때문에, 적층에 앞서 원료 물질의 화학적 분해가 필요하다. 이후 필요없는 부분은 기체 상태로 날아가고, 증착하려는 물질만 기판과 화학적으로 결합하여 증착된다. PVD가 벽돌을 무턱대고 쌓아올리는 것과 비슷하다면, CVD는 레고 블럭을 끼워 맞추며 쌓는 것이라 할 수 있다. 결과적으로 PVD 대비 대체로 막질과 Step Coverage 가 우월한 반면, 증착 속도가 느리고, 고온이 필요하며, 안정된 화학 조성이 아닌 물질은 증착하기 어렵다는 단점이 있다.

CAD공정에서 사용되는 다섯종류의 기본적인 화학반응[편집]

- 열분해 : 열분해는 보통 산소없이 열을 이용하여 혼합물을 분해한다.

- 광분해 : 원자와 원자 사이의 결속을 깨뜨리는 에너지로 복사에너지를 이용하여 혼합물을 분해한다.

- 환원법 : 분자와 수소를 반응시킴으로써 발생하는 화학적 반응이다.

- 산화작용 : 원자 또는 분자를 산소와 반응시키는 화학반응이다.

- 산화환원반응 : 반응물 간의 전자 이동으로 일어나는 반응으로 산화와 환원이 동시에 일어나는 반응이다.

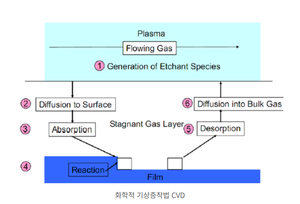

화학적 기상증착법 CVD 반응 순서[편집]

- Flowing Gas : 반응 기체를 주입 및 배출이 용이하게 기체 흐름을 만든다.

- Diffusion : 반응 기체의 확산에 의해 반응할 기체를 챔버 내부로 들여보내는 과정이다.

- Adsorption : 반응 기체가 웨이퍼 표면에 흡착한다.

- Surface Reaction : 웨이퍼 표면에서 반응 기체가 반응하여 달라붙는다.

- Desorption : 반응한 후 부산물이 떨어진다

- Diffusion : 부산물의 확산에 의해 떨어져 나온 부산물이 배출 된다.

분류[편집]

공정 방법에 따라 다양하게 분류한다.

- 소스 분해를 비롯한 화학 반응 방식

- Thermal CVD - 열에 의존하는 기본적인 형태. 따로 언급이 없으면 보통 이것이다.

- Plasma-enhanced CVD (PECVD) - Plasma 를 이용하여 보다 저온에서 빠른 공정이 가능하고, 덤으로 Step coverage 도 향상되지만, Plasma induced damage 와 저온으로 인한 막질 저하 문제가 있다.

- High-density Plasma-enhanced CVD (HDPCVD) - 위 PECVD 의 장점을 더욱 극대화하기 위해 저압에서 고밀도 Plasma 를 이용하는 방식.

- Photon-enhanced CVD (PHCVD) - Laser 를 이용하여 표면반응을 가속한다.

- 공정 압력에 의한 분류

- APCVD (Atmospheric CVD) - 대기압에서 공정을 하는 경우.

- RPCVD (Reduced Pressure CVD) - 대기압보다 조금 낮은 경우

- LPCVD (Low Pressure CVD) - RPCVD 보다 더 낮은 압력에서 진행되는 경우. RPCVD와 LPCVD 의 경계는 모호하나 대체로 1torr보다 낮으면 LPCVD 라고 할 수 있다. 특정 압력 수치가 기준이라기 보다는, 직접 증착되지는 않으나 불순물 제거 등의 목적으로 함께 주입되는 분위기 가스(주로 H2 나 N2)를 대량으로 쓰느냐, 아니냐에 따라 갈린다.

- UHVCVD (Ultra-high Vacuum CVD) - LPCVD 보다 더 낮은 압력을 이용한다. 분위기 가스를 쓰지 않고, 최대한 낮은 압력까지 Pumping 하여 불순물을 제어하는 방식이다. 대개 Base Pressure 기준으로 10-8torr 이하면 UHVCVD 라고 한다.

- 사용하는 소스에 의한 분류

- MOCVD (Metalorganic CVD) - Metal 이온에 유기화합물을 붙인 소스를 사용한다. 낮은 온도에서 공정이 가능하지만 탄소 불순물이 많이 포함되는 문제가 있다.

- 반응기(Reactor) 온도에 따른 분류

- Cold Wall - Reactor 벽면은 기판에 비해 낮은 온도를 유지하는 경우

- Hot Wall - Reactor 전체가 Heating 되는 경우

ALD(Atomic Layer Deposition)[편집]

이름에서 보듯이 원자층을 하나씩 쌓아 올리는 증착 방법이다. 한국어로는 '원자층 증착법' 이라고 한다. 기본적인 증착 원리는 CVD와 동일하여 CVD의 하위 분류라 할 수 있고, ALCVD 라고 하기도 한다. 아주 미세한 두께 조정이 가능하고, 여타 증착법에 비해 우월한 Step Coverage 를 확보할 수 있어 첨단 공정이 될수록 점점 더 많이 사용되고 있다. 대신 증착속도가 느리고, 막질도 나쁘다는 문제가 있다.

'층' 단위로 증착하는 방법은 다음과 같다. Al₂O₃ 를 예시로 들면,

- Al 의 전구체(Precursor, 원료가 되는 물질) 를 주입한다. Al 전구체는 Al 원자에 다른 작용기가 붙어있는 형태인데, 기판 표면에 흡착된 Al 전구체 위에는 다른 전구체 분자가 흡착되지 못한다. 따라서 기판 표면에는 Al 이 한 층만 붙어있게 된다.

- Purge하여 기판 표면에 흡착되지 않은 전구체는 모두 제거한다.

- H₂O 또는 O₃ (Reactant라고 한다) 를 주입하여 산화시킨다. 전구체에 붙어있던 작용기들은 산화되어 CO₂ 등의 기체가 되어 날아가고, 기판 표면의 Al 도 산화되어 Al₂O₃한 층을 형성한다.

- 다시 Purge 하여 남은 반응가스를 제거한다.

- 위 과정을 필요한 만큼 반복한다.

온도가 너무 높아지면 열에 의해 전구체의 분해가 일어나 평범한 CVD가 되거나, 증착되어야 할 물질마저 날아가 버려 증착이 안될 수 있다. 반대로 온도가 너무 낮으면 흡착이 잘 되지 않거나, 분해되어 없어져야 할 작용기들이 그대로 남은 상태로 증착되는 현상이 일어난다. 위와 같은 문제가 없는, ALD 가 가능한 적절한 온도 범위를 ALD (Temperature) Window 라고 한다.

관련 용어[편집]

- Aspect Ratio - 기판의 Hole 이나 Trench(단어 뜻 그대로 해자나 참호처럼 길게 파낸 곳) 에서 너비 대비 깊이의 비율을 의미한다. 즉, Aspect Ratio 가 높으면 깊고 좁은 패턴을 의미한다. Aspect Ratio 가 높을수록 소스가 내부로 들어가기 어려워지므로 증착 공정의 난이도가 증가한다. 비슷하게 Etch 공정에서도 높은 Aspect Ratio 의 패턴을 만들어내기 어렵다.

- Step Coverage - 기판의 깊이 파인 Trench 등의 굴곡이 심한 곳에 증착하였을 때 얼마나 균일한 두께로 증착되는지 나타내는 지표이다. 구체적인 계산방법은 목적에 따라 차이가 있으나, 대개 평평한 곳에서의 두께 대비 관심있는 곳(보통 Trench 내의 옆면이나 바닥면, 또는 입구부분)의 두께 비율이라고 보면 된다. Step Coverage 가 나쁠 경우 Hole 이나 Trench 에 증착할 때 입구 부분이 두껍게 성장하고, 깊은 곳의 코너 부분은 얇게 증착되는 것이 일반적이다.

- Void - 증착한 박막 내에 아무것도 없이 텅 빈 공간이 발생하는 것이다. Step Coverage 가 불량할 경우 Hole 이나 Trench 패턴에서 내부가 채워지기 전 입구가 먼저 막히면서 내부에 Void 가 남는 경우가 흔하다. 보통은 후속 공정이나 제품 특성에 악영향을 주는 불량에 해당하지만 간혹 일부러 만들어 이용하기도 한다.

- Seam - Void 와 반대로 증착시 Step Coverage 가 좋을 때 발생하는 얇고 넓은 틈이다. 단면을 보면 단어 뜻 그대로 솔기처럼 보인다. Trench 패턴에서 우수한 Step Coverage 로 증착할 경우 양쪽 옆면에서 성장한 박막이 만나게 되는데, 틈이 너무 좁아져 더이상 소스가 공급되지 못하여 Seam 으로 남게 된다.

- Etch Back - 증착을 한 뒤에 이어서 진행하는 Etch 공정을 Etch back 공정이라고 한다. Spacer를 만들기 위해 진행하는 경우가 많고, 또는 Void 나 Seam 을 제거해야 할 때 해당 부분이 있는 곳까지 Etch Back 을 하고 다시 증착하기도 한다.

- Spacer - 쉽게 말하면 높이 방향이 아니라 옆으로 증착한 박막이다. 물론 옆으로만 증착시키기는 보통 불가능하기 때문에, 일단 전면에 증착한 후 Etch Back 으로 위에서부터 깎아 옆으로 자란 부분만 남겨두는 것이 일반적이다. Gate 의 옆면에 증착하여 Source/Drain 이 너무 가까이 붙지 않도록 하는 Gate Spacer 가 한 예이다. Spacer 를 아주 얇고 정밀하게 만들 수 있다는 점을 이용해 PR 대신 Spacer 를 사용하여 패턴을 형성하는 Spacer Patterning 기술도 있다.

참고자료[편집]

- 〈6탄, 반도체에 전기적 특성을 입히다! 증착&이온주입 공정〉, 《삼성반도체》, 2018-02-22

- 〈증착 공정〉, 《나무위키》

- 소확행, 〈PVD 물리적 기상 증착법 : Physics Vapr Deposition〉, 《네이버 블로그》, 2019-12-31

- 디플, 〈증착공정 - PVD,CVD,ALD 파헤치기〉, 《네이버 블로그》, 2016-12-06

- 보보쓸모, 〈물리적 기상증착법 (PVD) (박막공정)〉, 《티스토리》, 2023-03-26

- S.J's, 〈화학 기상 증착법(CVD ; Chemical Vapor Deposition)의 종류와 원리 + ALD (Atomic Layer Deposition)〉, 《티스토리》, 2023-09-18

- 디플, 〈증착(Deposition)공정 간단정리! CVD, PVD, ALD〉, 《네이버 블로그》, 2015-09-28

- 보보쓸모, 〈화학적 기상증착법 (CVD) (박막공정)〉, 《티스토리》, 2023-03-26

같이 보기[편집]

위키원

위키원