"실리콘 웨이퍼"의 두 판 사이의 차이

(새 문서: 썸네일|300픽셀|집적회로가 올라가 있는 실리콘 웨이퍼 파일:다결정 태양전지 셀과 단결정 태양전지 셀.png|썸네...) |

|||

| 1번째 줄: | 1번째 줄: | ||

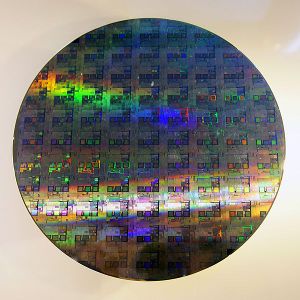

| − | [[파일:실리콘웨이퍼.jpg|썸네일|300픽셀| | + | [[파일:실리콘웨이퍼.jpg|썸네일|300픽셀|[[집적회로]]가 올라가 있는 실리콘 웨이퍼]] |

[[파일:다결정 태양전지 셀과 단결정 태양전지 셀.png|썸네일|300픽셀|다결정 태양전지 셀과 단결정 태양전지 셀]] | [[파일:다결정 태양전지 셀과 단결정 태양전지 셀.png|썸네일|300픽셀|다결정 태양전지 셀과 단결정 태양전지 셀]] | ||

| 13번째 줄: | 13번째 줄: | ||

실리콘 웨이퍼는 결정크기가 마이크로미터에서 밀리미터 정도인 다결정 웨이퍼와 결정크기가 10cm 이상인 단결정 웨이퍼로 나눌 수 있다. 다결정 웨이퍼는 순수한 실리콘을 녹여 일정 모양의 틀에 부여서 주괴(ingot)를 만들어 얇게 자른 것으로 가격이 저렴하고 비교적 쉽게 만들 수 있다. 하지만 이 다결정 웨이퍼은 낱알경계(grain boundary)에 의해 전기전도도나 열전도도가 낮고 모양이 쉽게 변할 수 있어 반도체에서는 사용하지 않고 태양전지판에만 일부 사용한다. 이에 반해 단결정 웨이퍼는 초크랄스키 공정이나 부유 대역 공정을 통해 불 (Boule), 즉 단결정 주괴를 성장시킨 후 그것을 얇게 잘라 만드는데 반도체소자나 태양전지판에 모두 사용한다. | 실리콘 웨이퍼는 결정크기가 마이크로미터에서 밀리미터 정도인 다결정 웨이퍼와 결정크기가 10cm 이상인 단결정 웨이퍼로 나눌 수 있다. 다결정 웨이퍼는 순수한 실리콘을 녹여 일정 모양의 틀에 부여서 주괴(ingot)를 만들어 얇게 자른 것으로 가격이 저렴하고 비교적 쉽게 만들 수 있다. 하지만 이 다결정 웨이퍼은 낱알경계(grain boundary)에 의해 전기전도도나 열전도도가 낮고 모양이 쉽게 변할 수 있어 반도체에서는 사용하지 않고 태양전지판에만 일부 사용한다. 이에 반해 단결정 웨이퍼는 초크랄스키 공정이나 부유 대역 공정을 통해 불 (Boule), 즉 단결정 주괴를 성장시킨 후 그것을 얇게 잘라 만드는데 반도체소자나 태양전지판에 모두 사용한다. | ||

| − | + | [[태양전지]]를 만들 때는 순도가 99.9999 % (6N, six nines) 이상인 실리콘을 사용하고 반도체소자를 만들 때에는 순도가 99.9999999 % (9N, nine nines) 이상을 사용한다. 반도체 용 실리콘 웨이퍼를 만들 때 불순물을 넣어 전기전도도를 조절한다. 이때 넣는 불순물이 3족 원소인 붕소(B)이면 P형 웨이퍼가 되고, 5족 원소인 인(P)이나 비소(As)이면 N형 웨이퍼가 된다. 이때 넣는 불순물의 양은 1 cm³당 10¹³에서 10¹⁶ 개정도다. 같은 부피에 실리콘 원자는 5 × 10²²개 들어있으므로 불순물이 들어가 있어도 그 순도는 99.9999 % 이상이 된다. | |

== 종류 == | == 종류 == | ||

| 27번째 줄: | 27번째 줄: | ||

== 실리콘 웨이퍼의 특성 == | == 실리콘 웨이퍼의 특성 == | ||

===전기적 특성=== | ===전기적 특성=== | ||

| − | + | [[단결정]]으로 성장시킨 실리콘 결정에는 전기 전도도를 위해 의도적으로 첨가한 불순물 (B, P, Sb) 이외에는 가능한 한 [[불순물]]을 억제시켜야 한다. 그리고 결정 성장(crystalgrowing) 시 인위적으로 주입되는 도펀트(dopant)에 의해 [[도체]](conductor)와 [[부도체]](insulator) 사이의 전기 전도도를 갖게 되는데, 이를 반도체(Semiconductor)라고 한다. | |

===결정 특성=== | ===결정 특성=== | ||

| − | 실리콘 웨이퍼는 고순도의 다결정 실리콘을 용융시켜 특정 방향으로 성장시킨 단결정 실리콘으로서 이 성장 방향은 디바이스 프로세스(device process)에 기계적 특징(mechanical properties), 확산(diffusion), 이온 주입(ion implantation), 식각(etching) 등에 영향을 끼친다. | + | 실리콘 웨이퍼는 고순도의 다결정 실리콘을 용융시켜 특정 방향으로 성장시킨 단결정 실리콘으로서 이 성장 방향은 디바이스 프로세스(device process)에 기계적 특징(mechanical properties), 확산(diffusion), [[이온 주입]](ion implantation), [[식각]](etching) 등에 영향을 끼친다. |

===가공 특성 === | ===가공 특성 === | ||

실리콘 웨이퍼의 표면은 디바이스 프로세스(device process)의 원활함과 고품질 회로를 구성하기 위해, 회로 제조 시 치명적인 영향을 주는 표면 데미지(particle, scratch)나 미량의 화학적 성분이 표면에 잔존해서는 안 되며, 극도의 평탄도(flatness)가 요구된다. 따라서 슬라이싱(slicing), 래핑(lapping), 폴리싱(polishing) 작업 시 미세한 진동 (vibration)도 억제되어야 하며, 웨이퍼를 손으로 만져서도 안 된다. | 실리콘 웨이퍼의 표면은 디바이스 프로세스(device process)의 원활함과 고품질 회로를 구성하기 위해, 회로 제조 시 치명적인 영향을 주는 표면 데미지(particle, scratch)나 미량의 화학적 성분이 표면에 잔존해서는 안 되며, 극도의 평탄도(flatness)가 요구된다. 따라서 슬라이싱(slicing), 래핑(lapping), 폴리싱(polishing) 작업 시 미세한 진동 (vibration)도 억제되어야 하며, 웨이퍼를 손으로 만져서도 안 된다. | ||

| 36번째 줄: | 36번째 줄: | ||

== 제조 == | == 제조 == | ||

| − | #고순도 다결정 실리콘을 석영 도가니에 채우는 공정(polysilicon stacking) | + | #고순도 다결정 실리콘을 [[석영]] 도가니에 채우는 공정(polysilicon stacking) |

#다결정 실리콘을 고온으로 녹인 뒤 단결정 실리콘 잉곳으로 성장시키는 공정(ingot growing) | #다결정 실리콘을 고온으로 녹인 뒤 단결정 실리콘 잉곳으로 성장시키는 공정(ingot growing) | ||

| − | # | + | #[[잉곳]]의 표면을 매끄럽게 다듬은 뒤 블록 단위로 절단하는 공정(ingot grinding & cropping) |

#잉곳 블록을 낱장의 웨이퍼로 절단하는 공정(ingot sawing) | #잉곳 블록을 낱장의 웨이퍼로 절단하는 공정(ingot sawing) | ||

#웨이퍼의 가장자리 형상을 가공하는 공정(edge grinding) | #웨이퍼의 가장자리 형상을 가공하는 공정(edge grinding) | ||

| 46번째 줄: | 46번째 줄: | ||

#정밀 가공을 통해 웨이퍼 미세 굴곡을 제거하는 공정(polishing) | #정밀 가공을 통해 웨이퍼 미세 굴곡을 제거하는 공정(polishing) | ||

#웨이퍼 표면의 불순물을 제거하는 공정(cleaning) | #웨이퍼 표면의 불순물을 제거하는 공정(cleaning) | ||

| − | #웨이퍼의 형상과 평탄도 등의 품질을 검사하는 공정(inspection) | + | #웨이퍼의 형상과 [[평탄도]] 등의 품질을 검사하는 공정(inspection) |

#웨이퍼 표면의 결함을 검사하는 공정(particle counting) | #웨이퍼 표면의 결함을 검사하는 공정(particle counting) | ||

#웨이퍼 위에 실리콘 단결정 층을 증착하는 공정(epitaxial growing) | #웨이퍼 위에 실리콘 단결정 층을 증착하는 공정(epitaxial growing) | ||

| 55번째 줄: | 55번째 줄: | ||

대부분의 실리콘 웨이퍼는 초크랄스키 공정(Czochralski process)을 따른다. 상대적으로 비용이 적게 들고 큰 지름을 가진 주괴를 만들 수 있기 때문이다. 하지만 초크랄스키 공정은 재료를 담는 도가니에 실리콘 용액이 직접 닿기 때문에 도가니와 도가니에 열을 전달하는 부분에서 산소나 탄소와 같은 불순물이 들어와 순도가 상대적으로 낮다. 이에 대해 부유대역 공정 (플로팅존 공정, floating zone process)은 실리콘이 직접 도가니에 닿지 않기 때문에 순도가 높은 실리콘 단결정 주괴를 만들 수 있다. | 대부분의 실리콘 웨이퍼는 초크랄스키 공정(Czochralski process)을 따른다. 상대적으로 비용이 적게 들고 큰 지름을 가진 주괴를 만들 수 있기 때문이다. 하지만 초크랄스키 공정은 재료를 담는 도가니에 실리콘 용액이 직접 닿기 때문에 도가니와 도가니에 열을 전달하는 부분에서 산소나 탄소와 같은 불순물이 들어와 순도가 상대적으로 낮다. 이에 대해 부유대역 공정 (플로팅존 공정, floating zone process)은 실리콘이 직접 도가니에 닿지 않기 때문에 순도가 높은 실리콘 단결정 주괴를 만들 수 있다. | ||

===초크랄스키 공정 (Czochralski process)=== | ===초크랄스키 공정 (Czochralski process)=== | ||

| − | 오른쪽 그림과 같이 진공이나, 아르곤과 같이 비활성기체가 있는 분위기에서 순수 실리콘과 도핑을 위한 불순물을 도가니에 넣고 녹인다. 특정한 방향으로 배열된 작은 실리콘 단결정인 씨앗 (Seed) 단결정을 실리콘 용액 윗부분에 닿게 넣는다. 씨앗 단결정의 일부분은 용액에 녹지만 용액 표면에는 녹지 않는 씨앗 단결정이 남아있다. 씨앗 단결정을 서서히 돌리면서 끌어올리면 씨앗 단결정에 결정이 붙어 자라나면서 올라온다. 이때 용액의 온도, 씨앗 단결정의 회전속도, 씨앗 단결정을 끌어올리는 속도를 바꾸어 단결정 주괴의 지름을 조절할 수 있다. | + | 오른쪽 그림과 같이 진공이나, 아르곤과 같이 비활성기체가 있는 분위기에서 순수 실리콘과 도핑을 위한 불순물을 도가니에 넣고 녹인다. 특정한 방향으로 배열된 작은 실리콘 단결정인 씨앗 (Seed) 단결정을 실리콘 용액 윗부분에 닿게 넣는다. 씨앗 단결정의 일부분은 용액에 녹지만 용액 표면에는 녹지 않는 씨앗 단결정이 남아있다. 씨앗 단결정을 서서히 돌리면서 끌어올리면 씨앗 단결정에 결정이 붙어 자라나면서 올라온다. 이때 용액의 온도, 씨앗 단결정의 회전속도, 씨앗 단결정을 끌어올리는 속도를 바꾸어 단결정 주괴의 지름을 조절할 수 있다. 오른쪽 그림은 초크랄스키 공정으로 만든 실리콘 단결정 주괴이다. |

===부유대역 공정 (플로팅존 공정, floating zone process)=== | ===부유대역 공정 (플로팅존 공정, floating zone process)=== | ||

[[파일:부유대역 공정.jpg|썸네일|150픽셀|left|부유대역 공정]] | [[파일:부유대역 공정.jpg|썸네일|150픽셀|left|부유대역 공정]] | ||

| − | 씨앗 단결정을 밑에 놓고 그 위에 다결정 실리콘 막대를 두고 씨앗 단결정과 다결정 실리콘 막대를 서로 반대 방향으로 서서히 회전시킨다. | + | 씨앗 단결정을 밑에 놓고 그 위에 다결정 실리콘 막대를 두고 씨앗 단결정과 다결정 실리콘 막대를 서로 반대 방향으로 서서히 회전시킨다. 왼쪽 그림과 같이 전파코일(radiofrequncy coil)을 이용해 다결정 실리콘 막대의 몇 cm 정도로 작은 영역을 녹여 부유대역을 만든다. 이 부유대역을 씨앗 단결정이 있는 곳에서 위로 움직일 때, 부유대역에 있던 실리콘 용액이 씨앗 단결정 방향으로 배열하여 단결정이 생성된다. 부유대역에서 있는 실리콘 용액은 표면장력 때문에 새로 생성된 단결정과 다결정 막대에서 떨어지지 않고 붙어있다. |

===단결정을 기른 후의 가공 과정=== | ===단결정을 기른 후의 가공 과정=== | ||

| 67번째 줄: | 67번째 줄: | ||

[[파일:다양한 크기의 실리콘 웨이퍼.jpg|썸네일|300픽셀|다양한 크기의 실리콘 웨이퍼]] | [[파일:다양한 크기의 실리콘 웨이퍼.jpg|썸네일|300픽셀|다양한 크기의 실리콘 웨이퍼]] | ||

지름이 약 25 mm에 해당하는 1 인치에서 300 mm에 해당하는 12 인치까지 다양한 크기를 가진 실리콘 웨이퍼가 있다. 그림 6에서는 2인치에서 6인치까지 실리콘 웨이퍼를 보여준다. 지름이 커질수록 웨이퍼 하나당 만들어 낼 수 있는 집적회로 칩의 개수가 커지므로 웨이퍼는 계속 켜져 갔다. 2018년 현재 지름 450mm인 웨이퍼가 몇몇 회사의 실험실에서 준비되고 있다. 실리콘 웨이퍼의 두께는 SEMI (Semiconductor Equipment and Materials International) 에서 표준화시켜 사용하지만 이와 다르게 만들기도 한다. 다음 표는 SEMI가 표준화 시킨 실리콘 웨이퍼의 크기이다. | 지름이 약 25 mm에 해당하는 1 인치에서 300 mm에 해당하는 12 인치까지 다양한 크기를 가진 실리콘 웨이퍼가 있다. 그림 6에서는 2인치에서 6인치까지 실리콘 웨이퍼를 보여준다. 지름이 커질수록 웨이퍼 하나당 만들어 낼 수 있는 집적회로 칩의 개수가 커지므로 웨이퍼는 계속 켜져 갔다. 2018년 현재 지름 450mm인 웨이퍼가 몇몇 회사의 실험실에서 준비되고 있다. 실리콘 웨이퍼의 두께는 SEMI (Semiconductor Equipment and Materials International) 에서 표준화시켜 사용하지만 이와 다르게 만들기도 한다. 다음 표는 SEMI가 표준화 시킨 실리콘 웨이퍼의 크기이다. | ||

| − | :{|class=wikitable width= | + | :{|class=wikitable width=600 |

!align=center|명칭 | !align=center|명칭 | ||

!align=center|지름 (mm) | !align=center|지름 (mm) | ||

2024년 10월 9일 (수) 14:52 판

실리콘웨이퍼(Siliconwafer)는 집적회로를 만드는 토대가 되는 얇은 규소판이다.

실리콘 웨이퍼는 순도 99.9999999%의 단결정(單結晶) 규소를 얇게 잘라 표면을 매끈하게 다듬은 것이다. 웨이퍼의 표면은 결함이나 오염이 없어야 함은 물론, 회로의 정밀도에 영향을 미치기 때문에 고도의 평탄도가 요구된다. 최근에는 두께 0.3㎜, 지름 15~30㎝의 원판 모양의 것이 사용되고 있다. 이 실리콘웨이퍼는 조립한 후에 검사가 끝나면 개별 칩으로 잘려져서 완성된 집적회로로 사용된다.

목차

개요

실리콘 웨이퍼는 실리콘 단결정 또는 다결정을 길게 기른 후 얇게 잘라서 판모양으로 만든 것이다. 반도체 집적회로나 태양 전지에 널리 사용되는 기본 재료이다.

웨이퍼를 만드는데 실리콘 즉 규소를 사용하는 이유는 여러가지다. 규소는 반도체의 성질을 가지고 있고, 불순물을 첨가하여 전기적 성질을 쉽게 제어할 수 있다. 상온에서 에너지 띠간격 (energy band gap)이 1.1 eV로 0.66 eV인 게르마늄 (저마늄, Germanium)보다 크다. 따라서 같은 온도에서 전자가 전도대로 올라가 전류가 의도하지 않게 흐를 확률이 게르마늄보다 적다. 녹는점이 섭씨 1414도로 섭씨 838도인 게르마늄보다 더 높아 높은 온도에서도 상대적으로 안정하다. 규소 표면에 부도체인 이산화 규소 (SiO)가 자연적으로 만들어져 규소의 전기적 특성을 보호할 수 있다. 또한 지각에서 규소는 산소 다음으로 풍부하게 존재해 쉽게 얻을 수 있다. 지각의 약 90%가 산소와 규소를 포함하는 규산염광물이고 질량을 기준으로 지각의 28%가 규소이다.

실리콘 웨이퍼는 결정크기가 마이크로미터에서 밀리미터 정도인 다결정 웨이퍼와 결정크기가 10cm 이상인 단결정 웨이퍼로 나눌 수 있다. 다결정 웨이퍼는 순수한 실리콘을 녹여 일정 모양의 틀에 부여서 주괴(ingot)를 만들어 얇게 자른 것으로 가격이 저렴하고 비교적 쉽게 만들 수 있다. 하지만 이 다결정 웨이퍼은 낱알경계(grain boundary)에 의해 전기전도도나 열전도도가 낮고 모양이 쉽게 변할 수 있어 반도체에서는 사용하지 않고 태양전지판에만 일부 사용한다. 이에 반해 단결정 웨이퍼는 초크랄스키 공정이나 부유 대역 공정을 통해 불 (Boule), 즉 단결정 주괴를 성장시킨 후 그것을 얇게 잘라 만드는데 반도체소자나 태양전지판에 모두 사용한다.

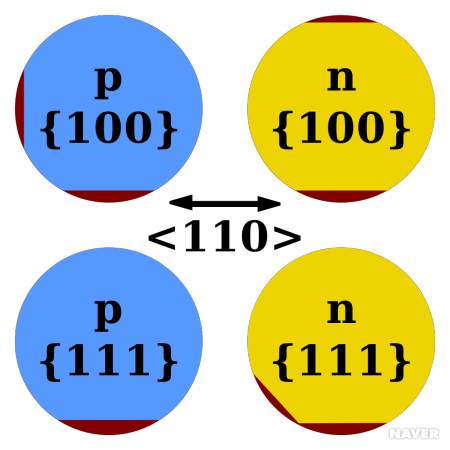

태양전지를 만들 때는 순도가 99.9999 % (6N, six nines) 이상인 실리콘을 사용하고 반도체소자를 만들 때에는 순도가 99.9999999 % (9N, nine nines) 이상을 사용한다. 반도체 용 실리콘 웨이퍼를 만들 때 불순물을 넣어 전기전도도를 조절한다. 이때 넣는 불순물이 3족 원소인 붕소(B)이면 P형 웨이퍼가 되고, 5족 원소인 인(P)이나 비소(As)이면 N형 웨이퍼가 된다. 이때 넣는 불순물의 양은 1 cm³당 10¹³에서 10¹⁶ 개정도다. 같은 부피에 실리콘 원자는 5 × 10²²개 들어있으므로 불순물이 들어가 있어도 그 순도는 99.9999 % 이상이 된다.

종류

- 반도체 첨가되는 불순물 재료에 따라 분류

- N-형 실리콘(n-type silicon): 5가 원소 --> 인(P). 안티몬(Sb) , 비소(As) 도펀트(dopant) 사용

- P 형 실리콘 (P-type silicon) : 3가 원소 --> 붕소 (B) 도펀트(dopant) 사용

- 결정 성장 방향에 따른 분류

- 결정 성장 방향에 따라 <100>, <111>로 나눌 수 있다.

- 웨이퍼가 장비 안에서의 자동화된 조작과 방향 표시를 위해 편평한 모양과 넛치(notch) 모양으로 가공된다.

- 웨이퍼 직경에 따른 분류

웨이퍼 직경의 크기에 따라 4인치(100mm), 5인치(125mm), 6인치(150mm), 8인치(200mm), 12인치(300mm) 등으로 나눈다.

실리콘 웨이퍼의 특성

전기적 특성

단결정으로 성장시킨 실리콘 결정에는 전기 전도도를 위해 의도적으로 첨가한 불순물 (B, P, Sb) 이외에는 가능한 한 불순물을 억제시켜야 한다. 그리고 결정 성장(crystalgrowing) 시 인위적으로 주입되는 도펀트(dopant)에 의해 도체(conductor)와 부도체(insulator) 사이의 전기 전도도를 갖게 되는데, 이를 반도체(Semiconductor)라고 한다.

결정 특성

실리콘 웨이퍼는 고순도의 다결정 실리콘을 용융시켜 특정 방향으로 성장시킨 단결정 실리콘으로서 이 성장 방향은 디바이스 프로세스(device process)에 기계적 특징(mechanical properties), 확산(diffusion), 이온 주입(ion implantation), 식각(etching) 등에 영향을 끼친다.

가공 특성

실리콘 웨이퍼의 표면은 디바이스 프로세스(device process)의 원활함과 고품질 회로를 구성하기 위해, 회로 제조 시 치명적인 영향을 주는 표면 데미지(particle, scratch)나 미량의 화학적 성분이 표면에 잔존해서는 안 되며, 극도의 평탄도(flatness)가 요구된다. 따라서 슬라이싱(slicing), 래핑(lapping), 폴리싱(polishing) 작업 시 미세한 진동 (vibration)도 억제되어야 하며, 웨이퍼를 손으로 만져서도 안 된다.

또 전기적 특성이 없는 물(deionized water)로 세척하여 표면 정전기를 방지하고, 청정실(cleanroom)에서 작업하여 고도의 청결을 유지해야 한다.

제조

- 고순도 다결정 실리콘을 석영 도가니에 채우는 공정(polysilicon stacking)

- 다결정 실리콘을 고온으로 녹인 뒤 단결정 실리콘 잉곳으로 성장시키는 공정(ingot growing)

- 잉곳의 표면을 매끄럽게 다듬은 뒤 블록 단위로 절단하는 공정(ingot grinding & cropping)

- 잉곳 블록을 낱장의 웨이퍼로 절단하는 공정(ingot sawing)

- 웨이퍼의 가장자리 형상을 가공하는 공정(edge grinding)

- 웨이퍼의 표면을 매끄럽게 다듬고 평탄하게 만드는 공정(lapping)

- 웨이퍼 표면의 가공 데미지를 화학작용을 이용해 제거하는 공정(etching)

- 웨이퍼 표면의 작은 굴곡을 제거하는 공정(double side grinding)

- 정밀 가공을 통해 웨이퍼 미세 굴곡을 제거하는 공정(polishing)

- 웨이퍼 표면의 불순물을 제거하는 공정(cleaning)

- 웨이퍼의 형상과 평탄도 등의 품질을 검사하는 공정(inspection)

- 웨이퍼 표면의 결함을 검사하는 공정(particle counting)

- 웨이퍼 위에 실리콘 단결정 층을 증착하는 공정(epitaxial growing)

- 충격, 먼지, 습기로부터 보호하기 위해 제품을 포장하는 공정(packing)

제조 방법

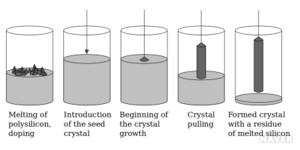

대부분의 실리콘 웨이퍼는 초크랄스키 공정(Czochralski process)을 따른다. 상대적으로 비용이 적게 들고 큰 지름을 가진 주괴를 만들 수 있기 때문이다. 하지만 초크랄스키 공정은 재료를 담는 도가니에 실리콘 용액이 직접 닿기 때문에 도가니와 도가니에 열을 전달하는 부분에서 산소나 탄소와 같은 불순물이 들어와 순도가 상대적으로 낮다. 이에 대해 부유대역 공정 (플로팅존 공정, floating zone process)은 실리콘이 직접 도가니에 닿지 않기 때문에 순도가 높은 실리콘 단결정 주괴를 만들 수 있다.

초크랄스키 공정 (Czochralski process)

오른쪽 그림과 같이 진공이나, 아르곤과 같이 비활성기체가 있는 분위기에서 순수 실리콘과 도핑을 위한 불순물을 도가니에 넣고 녹인다. 특정한 방향으로 배열된 작은 실리콘 단결정인 씨앗 (Seed) 단결정을 실리콘 용액 윗부분에 닿게 넣는다. 씨앗 단결정의 일부분은 용액에 녹지만 용액 표면에는 녹지 않는 씨앗 단결정이 남아있다. 씨앗 단결정을 서서히 돌리면서 끌어올리면 씨앗 단결정에 결정이 붙어 자라나면서 올라온다. 이때 용액의 온도, 씨앗 단결정의 회전속도, 씨앗 단결정을 끌어올리는 속도를 바꾸어 단결정 주괴의 지름을 조절할 수 있다. 오른쪽 그림은 초크랄스키 공정으로 만든 실리콘 단결정 주괴이다.

부유대역 공정 (플로팅존 공정, floating zone process)

씨앗 단결정을 밑에 놓고 그 위에 다결정 실리콘 막대를 두고 씨앗 단결정과 다결정 실리콘 막대를 서로 반대 방향으로 서서히 회전시킨다. 왼쪽 그림과 같이 전파코일(radiofrequncy coil)을 이용해 다결정 실리콘 막대의 몇 cm 정도로 작은 영역을 녹여 부유대역을 만든다. 이 부유대역을 씨앗 단결정이 있는 곳에서 위로 움직일 때, 부유대역에 있던 실리콘 용액이 씨앗 단결정 방향으로 배열하여 단결정이 생성된다. 부유대역에서 있는 실리콘 용액은 표면장력 때문에 새로 생성된 단결정과 다결정 막대에서 떨어지지 않고 붙어있다.

단결정을 기른 후의 가공 과정

초크랄스키 공정 또는 부유대역 공정으로 실리콘 단결정 주괴를 얻은 후에는 지름에 맞게 외형을 자르고 방향을 알 수 있는 표식을 새긴다. 그 후 주괴를 얇게 자르고 표면을 일정하게 다듬으며 화학 약품을 이용하여 표면에 남아있는 결함을 없앤다. 마지막으로 표면이 거울처럼 깨끗하고 매끄럽도록 연마하여 웨이퍼를 완성한다.

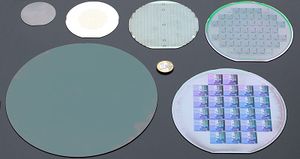

크기

지름이 약 25 mm에 해당하는 1 인치에서 300 mm에 해당하는 12 인치까지 다양한 크기를 가진 실리콘 웨이퍼가 있다. 그림 6에서는 2인치에서 6인치까지 실리콘 웨이퍼를 보여준다. 지름이 커질수록 웨이퍼 하나당 만들어 낼 수 있는 집적회로 칩의 개수가 커지므로 웨이퍼는 계속 켜져 갔다. 2018년 현재 지름 450mm인 웨이퍼가 몇몇 회사의 실험실에서 준비되고 있다. 실리콘 웨이퍼의 두께는 SEMI (Semiconductor Equipment and Materials International) 에서 표준화시켜 사용하지만 이와 다르게 만들기도 한다. 다음 표는 SEMI가 표준화 시킨 실리콘 웨이퍼의 크기이다.

명칭 지름 (mm) 두께 (mm) 2 인치 웨이퍼 50.8 ± 0.38 0.279 ± 0.025 3 인치 웨이퍼 76.2 ± 0.63 0.381 ± 0.025 4 인치 웨이퍼 100 ± 0.5 0.525 ± 0.020 5 인치 웨이퍼 125 ± 0.5 0.625 ± 0.020 6 인치 웨이퍼 150 ± 0.2 0.675 ± 0.020 8 인치 웨이퍼 200 ± 0.2 0.725 ± 0.020 12 인치 웨이퍼 300 ± 0.2 0.775 ± 0.020 18 인치 웨이퍼 450 ± 0.38 0.925 ± 0.025

방향

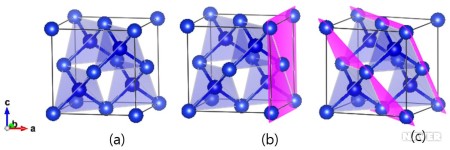

실리콘 단결정으로 만든 실리콘 웨이퍼는 웨이퍼가 어떤 방향을 향하고 있는지에 따라 그 물리적성질이 변한다. 그림 7과 그림 8 (a)와 같이 규소는 다이아몬드와 같이 면심 입방정계 (face centered cubic) 구조로 단위 낱칸 (unit cell) 안에 정사면체 4개가 있다. 정사면체의 모서리와 중심에 규소 원자가 있다. 그림 8 (b)과 같이 a방향을 향하고 있는 면을 밀러지수 (Miller index)를 사용하여 면 (100)으로 표시한다. 규소의 원자구조가 입방정계이므로 –a 방향을 향하는 면 (-100), b 방향의 면 (010), -b 방향의 면 (0-10), c 방향의 면 (001), 그리고 -c 방향의 면 (00-1)을 포함하는 면들은 a 방향 면 (100)과 구별할 수 없는 같은 면이다. 이 모든 면을{100}으로 표시한다. 또한 그림 8 (c)는 단위 낱칸의 대각선을 향하는 면 (111) 두 개를 보여준다. 입방정계에서 이 면들과 구별할 수 없는 모든 면들은{111}로 표시한다.

면{111} 위에 원자들이 많이 있으므로면{111} 내부에서 결합이 강하고면{111}들 사이에서 결합이 약해 그 면들 사이에서 웨이퍼가 잘 갈라진다.면{111} 하나에 있는 원자들의 수가면{100} 하나에 있는 원자들보다 많고 원자들 사이의 결합도 많다. 따라서 더 많은 결합을 생성하는데 시간이 더 많이 걸리므로면{111}에 수직인 대각선 방향이면{100}에 수직인 a 방향보다 더 천천히 성장한다. 화학 물질에 의해 용해되는 속도도 대각선 방향이 a 방향보다 더 느리다.

실리콘 웨이퍼의 방향을 표시하기 위해서 가장자리를 자르는 플럿 방식이나 홈을 파는 넛지 방식을 택한다. 6인치 이하의 웨이퍼는 플렛방식을 사용하고 8인치 이상에서는 넛지 방식을 사용한다. 그림 9에서 플렛방식을 보여준다. 아래에 있는 플렛을 main flat이라 부르고 웨이퍼의 중심에서 아래로 가는 방향은 a 방향과 b 방향의 중앙인 <110> 방향이다. Secondary flat이 main flat에 대해서 90도나 180도에 있으면 그 웨이퍼의 평면은면{100} 이다. 또한 Secondary flat이 main flat에 대해 60도에 있으면 그 웨이퍼의 평면은면{111} 이다. 일반적으로면{100} 웨이퍼는 90도로 4조각으로 깨어지고면{111} 웨이퍼는 60도로 6조각으로 깨어진다.

주요 제조사

실리콘 웨이퍼 분야 세계 1위 기업은 일본의 신에츠화학공업(信越化学工業)으로, 2021년 기준 실리콘 웨이퍼 세계시장에서 30.1%의 점유율을 보유하고 있다. 신에츠화학공업의 뒤를 이어서 일본의 SUMCO가 점유율 24.4%로 세계 2위를 차하고 있다. 글로벌 실리콘 웨이퍼 시장은 일본 기업 상위 2개 사가 전체 시장의 절반 이상을 차지하는 과점 형태를 띠고 있다.

신에츠화학공업과 SUMCO 다음으로 대만의 글로벌웨이퍼스(Global Wafers)가 17.8%, 한국의 SK실트론(SK Siltron)이 13.5%, 독일의 실트로닉(Siltronic)이 9.5%로 각각 뒤를 잇는다. 참고로 대만의 글로벌웨이퍼스는 지난 2020년 12월 독트로닉의 지분 100%를 44억 유로(약 6조 원)에 인수하는 계약을 추진했으나 독일 정부가 이를 승인하지 않아 협상이 무산된 바 있다.

참고자료

- 〈실리콘웨이퍼〉, 《두산백과》

- 〈실리콘 웨이퍼〉, 《물리학백과》

- 〈<반도체 이야기> #9 반도체의 제조 공정 – 실리콘 웨이퍼 만들기〉, 《LX 세미콘》, 2023-08-01

- 성수동힙수터, 〈반도체의 원판 실리콘웨이퍼 시장현황 및 전망〉, 《티스토리》, 2022-11-02

- 평범한사람, 〈실리콘 웨이퍼의 정의, 종류, 특성, EPI(Si epitaxial film), SOI(silicon on insulator) 공정의 개념〉, 《네이버 블로그》, 2023-08-27

같이 보기

위키원

위키원