"식각"의 두 판 사이의 차이

(새 문서: '''식각'''(蝕刻, etching)은 화학약품의 부식작용을 응용한 소형(塑型)이나 표면가공의 방법이다. 사용하는 소재에서 필요한 부위만 방식(...) |

|||

| 1번째 줄: | 1번째 줄: | ||

| − | '''식각'''(蝕刻, etching)은 화학약품의 부식작용을 응용한 소형(塑型)이나 [[표면가공]]의 방법이다. 사용하는 소재에서 필요한 부위만 방식(防蝕) 처리를 한 후 부식시켜서 불필요한 부분을 제거하여 원하는 모양을 얻는다. | + | '''식각'''(蝕刻, etching)<!--에칭, 식각공정, 식각 공정, 에칭 공정, 에칭공정-->은 화학약품의 부식작용을 응용한 소형(塑型)이나 [[표면가공]]의 방법이다. 사용하는 소재에서 필요한 부위만 방식(防蝕) 처리를 한 후 부식시켜서 불필요한 부분을 제거하여 원하는 모양을 얻는다. |

동판에 의한 판화, 인쇄기술로 발전해온 역사가 길기 때문에 [[구리]]나 [[아연]]같은 [[금속가공]]으로 사용되는 것이 많지만, 부식성만 있다면 다양한 소재의 소형, 표면가공에 응용이 가능하다. | 동판에 의한 판화, 인쇄기술로 발전해온 역사가 길기 때문에 [[구리]]나 [[아연]]같은 [[금속가공]]으로 사용되는 것이 많지만, 부식성만 있다면 다양한 소재의 소형, 표면가공에 응용이 가능하다. | ||

2024년 10월 10일 (목) 09:45 기준 최신판

식각(蝕刻, etching)은 화학약품의 부식작용을 응용한 소형(塑型)이나 표면가공의 방법이다. 사용하는 소재에서 필요한 부위만 방식(防蝕) 처리를 한 후 부식시켜서 불필요한 부분을 제거하여 원하는 모양을 얻는다.

동판에 의한 판화, 인쇄기술로 발전해온 역사가 길기 때문에 구리나 아연같은 금속가공으로 사용되는 것이 많지만, 부식성만 있다면 다양한 소재의 소형, 표면가공에 응용이 가능하다.

어원[편집]

식각의 영어 명칭 에칭(etching)은 본래 미술 기법 중 하나인 에칭에서 따온 것이다.

에칭은 날카로운 펜으로 동판을 긁어 부식시켜 그 부식된 부위에 잉크가 스며들게 해 종이에 인쇄하는 방식으로 작품을 만드는 기법이다. 중세말 인쇄 기술이 발전하면서 등장했고, 이로 인해 동판화를 비롯한 판각화가 크게 발전하게 되었다.

이후 의미가 확장되어 반도체 식각 공정에 에칭이라는 명칭이 사용되기 시작하였다.

판화, 인쇄[편집]

방식처리를 가한 구리판의 표면을 바늘로 깎아서 부식하여 음각을 얻는 데 사용된다. 부식작용을 통하여 간접적으로 판을 가공하기 때문에 음각화기법에서 간접법에 분류된다. 직접 구리판에 선을 조각하는 직접법보다 선을 뜻대로 그리기 쉽다. 아주 정교하고 세밀한 묘사가 가능하기 때문에 지폐의 자작에 사용된다.

금속가공[편집]

프레스 가공에서 어렵고 복잡한 가공을 위해 식각이 응용되고 있다. 집적회로의 리드프레임, 전기면도기의 망, 컬러 음극선관의 쉐도우마스크같은 수십 ~ 수백 μm 두께의 금속판재부품을 제조하는 기술도 있다. 이 방법으로 제작된 모형의 부품을 식각부품이라고 불린다.

반도체공학[편집]

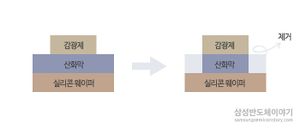

반도체공학 분야는 웨이퍼의 반도체 박막을 형상가공하는 기술에 응용되고 있다. 반도체 웨이퍼에 산화박막을 형성해서 포토레지스트(photoresist)로 패턴을 형성한 후 식각으로 불필요한 박막을 제거한다. 식각 기법은 불산 액체를 사용하는 습식 식각(웨트 에칭)과 4불화 메탄(tetrafluoromethane) 가스를 사용하는 건식 식각(드라이 에칭)이 있다.

동일하게 인쇄 회로 기판의 배선 형성을 위해 도체(동박)을 제거하기 위한 공정에도 이용된다. 식각액으로는 염화철이 쓰인다.

식각공정[편집]

웨이퍼에서 필요한 회로 패턴을 제외한 나머지 부분을 제거하는 공정이다.

반도체 식각공정은 판화 기법의 한 종류인 동판화 에칭 기법과 비슷한 원리를 가지고 있다. 화학약품의 부식작용을 이용해 이미지를 만드는 에칭 기법처럼, 반도체 식각 공정도 액체 또는 기체의 부식액(etchant)을 이용해 불필요한 부분을 제거한 후 반도체 회로 패턴을 만드는 것이다.

식각공정은 식각 반응을 일으키는 물질의 상태에 따라 나뉘는데, 용해성 화학물질을 사용하는 습식 식각(Wet etching)과 이온화된 가스 등을 사용하는 건식 식각(Dry etching)이 있다.

건식 식각은 습식 식각에 비해 비용이 비싸고 까다로운 단점이 있으나. 최근 반도체 회로 선폭이 미세해지고 이에 따른 수율을 높이기 위해 건식 식각이 점차 확대되고 있는 추세다.

부식액[편집]

식각공정에서 사용하는 액체 또는 기체의 화학약품을 말한다. 영어로는 Etchant.

당연하게 인체에도 치명적인데, 대표적인 약품으로는 염산이 있다. 덕분에 식각 공정은 반도체 공정 중에서도 안전사고와 가장 많이 연관된다.

웨이퍼는 규소로 만들기 때문에 염산으로도 부식되지 않기 때문에 불산을 사용하는데, 몸에 닿으면 사망에 이르는 매우 위험한 물질이다. 어느 정도냐면 실험실에서 불산 증기에 살짝 스쳤을 뿐인데 상처가 평생동안 낫지 않는다고 한다.

흄(Fume)[편집]

현대에 이르러 가스를 흡입하여 발생하는 인명 재해가 늘면서 관련 기준이 정의되었다. 이때 흄은 한 호흡 안에 들이마시는 가스의 양을 말한다. 용접, 요리, 화학공장 등 여러 곳에서 이 기준이 사용되고 있다.

미세공정의 발달에 따라 가스를 사용하는 식각공정이 자주 사용되다보니 반도체 분야에서도 해당 용어가 많이 사용되고 있다. 반도체 분야의 흄이란 사실상 대놓고 화학 약품을 들이마시는 일이다보니 사망 기준이 굉장히 심한데, 보통 1흄을 제대로 마시면 사망하는 경우가 많다. 살아있게 되더라도 장애가 되는 경우도 있다.

흡입을 방지하기 위해 흄 후드를 이용하며, 안전하게 용액을 사용할 수 있도록 한 공간을 웻 스테이션(wet station)이라 한다.

삼성의 경우 흄 프리 (Fume Free)를 적용한 공장 설계를 추구하고 있다고는 한다.

여담으로 흄은 미립자가 고체인 것을 의미하며, 미립자가 액체이면 미스트 (Mist)라고 한다.

종류[편집]

- 습식 식각(Wet Etching)

불산과 같은 액체 화학 약품을 이용하는 방법으로, 물을 촉매로 하여 빠르게 식각시키는 방법이다. 비용이 싼 점도 장점이다. 다만 미세공정에 적합하지 못하다.

습식 방식을 이용하면 등방성 (Isotropic) 식각이 진행된다. 쉽게 말해 액체를 이용하기 때문에 액체에 접촉하는 부분부터 일정한 거리의 원형으로 깎여나가는데, 때문에 산화막으로 보호해놓은 양옆쪽을 침범해서 깎아내는 문제가 있다. 또한 두께만큼 깎아내기가 어렵다는 단점도 존재한다.

- 건식 식각(Dry Etching)

가스 화학 약품을 이용하는 방법으로, 가스를 이용하다보니 주입과 환기 등 고려할 것이 많아 방법이 까다로운 편이다. 때문에 비용도 비싸다. 그러나 정확도가 굉장히 높기 때문에 많이 애용되고 있다.

입자를 웨이퍼에 충돌시켜 반응시키는 건식 방식을 이용하면 비등방성 (Non-isotropic) 식각이 진행된다. 쉽게 말해 수직에 가깝게 깎아낼 수 있다. 반응성이 약한 기체를 사용하다보니 속도가 느린 대신 원하는 만큼의 두께를 조절하기도 용이하다.

이전에는 스퍼터 (Sputter) 방식이 많이 사용되었으나, 최근에는 기술의 발전으로 보다 빠른 속도를 제공하는 플라즈마(Plasma) 방식이나 이온 빔(Ion Beam) 방식이 사용되고 있다.

동영상[편집]

참고자료[편집]

같이 보기[편집]

위키원

위키원