금속배선

금속배선(Metallization)은 반도체의 회로패턴을 따라 전기길, 즉 금속선(Metal Line)을 이어 주는 과정을 말한다.

개요

포토, 식각, 이온주입, 증착 공정을 반복하면 웨이퍼 위에 수많은 반도체 회로가 만들어진다. 회로가 동작하기 위해서는 외부 전기적 신호가 필요하며 신호가 잘 전달되도록 반도체 회로 패턴에 따라 전기길(금속선)을 연결하는 작업이 '금속배선'이다.

금속 재료의 필요조건

금속 배선에 사용할 물질은 아래 조건을 만족해야 한다.

- 기판과의 부착성 : 부착이 쉽고 강도가 높아서 Si 웨이퍼 위에 박막 (Thin Film)으로도 증착 가능해야 한다.

- 낮은 전기저항 : 최대한 낮은 Loss로 전류를 전달해야 한다.

- 열화학적 안정성 : 후속 공정에 대해 안정성을 보장해야 한다.

- 패턴화 용이성 : 식각/증착 등의 공정에 사용하기 어렵지 않아야 한다.

- 높은 신뢰성 : 강도나 수명면에서 안정적이어야 한다.

- 낮은 단가 : 대량 생산에 용이 해야한다.

보통 위 조건에 맞는 재료로는 구리(Cu)나 알루미늄(Al)이 가장 흔히 꼽힌다. 그외 티타늄(Ti), 텅스텐(W) 등이 있다.

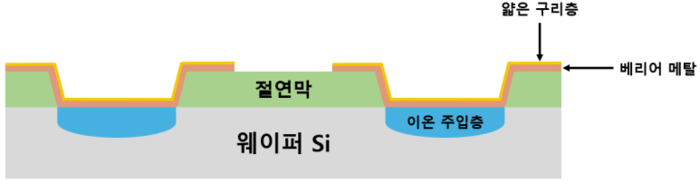

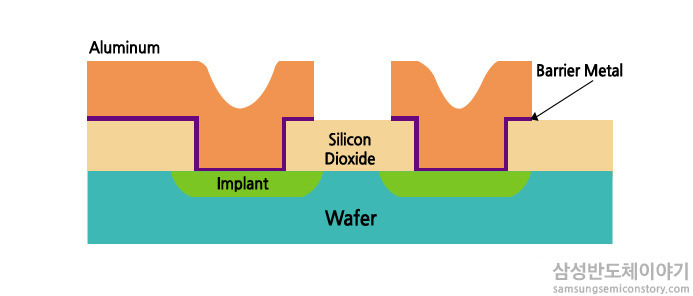

이때 알루미늄은 실리콘 산화막과의 부착성이 좋고, 가공성도 뛰어나다는 장점이 있으나, 실리콘과 만나면 합금을 만들기 때문에 알루미늄과 실리콘 사이에 배리어 메탈 (Barrier Metal)을 넣어주어야 한다.

알루미늄 대신 텅스텐을 사용하게 되면 균일한 박막 형성이 가능하지만, 알루미늄과 같이 진공증착하기에는 적합하지 않아 화학증착 (CVD)을 진행해야 한다. CVD를 한다해도, 텅스텐은 기본적으로 비용이 비싸다는 문제가 있으며, CVD W의 경우 전구체인 WF6가 산화규소 (SiO2) 와 반응하므로, 배리어 메탈 (Barrier Metal) 이 필요하며, 질화티타늄(TiN) 을 많이 사용한다.

최근에는 미세공정으로 인해 CVD보다 더 진보된 원자층 증착법 (ALD, Atomic Layer Deposition) 을 많이 사용하며, 구리의 경우 도금(Electroplating) 이 많이 사용되고 있다.

금속 배선 공정의 단계

금속 배선 공정의 단계는 크게 절연막 형성, 포토에칭, 베리어 메탈 증착, 얇은 구리층 증착, 구리도금, CMP, 배선 연결로 나눌 수 있다.

- 1단계 절연막 형성 (Dielectric Layer Deposition)

금속 배선을 형성하기 전에, 소자 간 전기적 간섭을 방지하기 위해 절연체로 사용될 절연막을 웨이퍼 위에 증착한다. 이 절연막은 주로 실리콘 산화물(SiO2)이나 실리콘 질화물(Si3N4)로 만들어지며, 금속 배선 공정의 기초를 제공한다.

;2단계 포토에칭 (Photo Etching) 절연막이 형성된 후, 포토에칭 공정을 통해 금속이 들어갈 구멍을 뚫어준다. 빛을 이용해 원하는 패턴만 남기고, 나머지 부분은 제거하여 금속이 증착될 위치를 결정한다.

;3단계 베리어 메탈 증착 (Barrier Metal Deposition) 이 단계는 금속 배선 공정에서 매우 중요한 부분이다. 구리(Cu)와 같은 금속이 실리콘이나 절연막과 반응하여 회로에 손상을 줄 수 있기 때문에, 이를 방지하기 위해 베리어 메탈을 먼저 증착한다.

베리어 메탈은 주로 탄탈륨(Ta), 탄탈륨 나이트라이드(TaN), 또는 티타늄(Ti), 티타늄 나이트라이드(TiN)와 같은 금속이 사용되며, 구리가 실리콘으로 파고드는 것을 막아 금속 배선이 안정적으로 유지되도록 도와준다.

- 4단계 얇은 구리층 증착 (Thin Copper Layer Deposition)

베리어 메탈이 증착된 후, 얇은 구리층을 증착하여 이후 구리가 잘 달라붙도록 한다. 이 구리층은 구리 도금 과정에서 구리가 균일하게 증착될 수 있도록 돕는 중요한 역할을 한다.

- 5단계 구리 도금 (Copper Electroplating)

웨이퍼는 구리 도금 장비로 이동되어, 황산구리 용액이 들어있는 도금 챔버에 들어간다. 이 과정에서 웨이퍼는 음극(-) 전압이 걸리고, 용액 안에 있는 구리 덩어리에는 양극(+) 전압이 걸린다.

양극의 구리는 전자를 잃고 구리 이온이 되어 황산구리 용액으로 나오게 되며, 이 구리 이온은 웨이퍼 표면에서 전자를 얻어 구리 원자가 되어 웨이퍼 표면에 증착된다.

- 6단계 CMP (Chemical Mechanical Planarization)

구리가 도금된 후 표면을 평탄화하는 과정이다. CMP는 화학적 반응과 기계적 연마를 통해 표면을 고르게 만들어, 필요 없는 부분을 제거하고, 남은 금속이 회로에 적합한 두께와 패턴을 갖추도록 한다.

;7단계 배선 연결 (Interconnect Formation) 최종적으로 형성된 구리 배선은 반도체 소자 간 신호를 전달하는 역할을 하며, 다층 배선 공정을 통해 다양한 층의 금속 배선이 서로 연결된다.

이 과정에서 각 층의 배선은 연결 통로를 통해 전기적으로 접속되며, 필요에 따라 여러 층으로 구성된 배선 구조가 형성되어 복잡한 회로가 완성된다.

- 알루미늄 배선

대표적인 반도체용 금속배선 재료인 알루미늄(Al)은 실리콘 산화막(Silicon Dioxide)과 부착성도 좋고 가공성도 뛰어나다는 장점이 있다.

그러나, 알루미늄(Al)과 실리콘(Si)이 만나면 계면에서 섞이려는 성질이 있는데 이 때문에 실리콘으로 만들어진 반도체 웨이퍼의 경우, 알루미늄 배선 공정에서 접합면이 파괴되는 현상이 생길 수 있다. 이러한 현상을 방지하기 위해 두 접합면 사이 장벽(Barrier)에 해당하는 금속을 증착하는 과정이 더해지게 되는데, 이를 베리어 메탈(Barrier Metal)이라고 한다. 이는 이중으로 박막을 형성해 접합면이 파괴되는 것을 막는다.

이 후 알루미늄 배선은 증착을 통해 이루어지는데, 알루미늄 괴를 진공 챔버에 넣어 감압 하에서 끓이면 알루미늄이 입자상태로 진공 챔버 안이 가득 채워진다. 이 때, 웨이퍼를 진공 챔버에 넣어 통과시키면 알루미늄의 입자가 박막을 형성해 부착되게 된다. 고진공 상태에서 알루미늄을 증기화하여 부착시키기 때문에 이 공정을 진공증착(evaporator)이라고 한다. 근래에는 플라즈마를 이용한 물리적 기상 증착 방법 (sputtering)도 많이 사용하고 있다.

기본 소자와 금속 배선의 연결 부분을 접점(contact)이라고 하는데 접점의 크기가 작아서 좁은 hole 형상을 가지게 되면 좁은 공간을 금속으로 채우기가 어려워 진다. 이럴 경우, 알루미늄 보다는 텅스텐을 많이 사용한다. 이 때 보다 균일하게 박막을 형성해 부착시키기 위해 진공증착 보다는 화학적 기상증착 방법(CVD)을 통해 금속 배선 공정이 이루어지게 된다.

동영상

참고자료

- 〈금속 배선 공정〉, 《나무위키》

- 〈반도체 8대 공정 7탄. 전기를 통하게 하는 마지막 작업, 금속 배선 공정〉, 《삼성반도체》, 2012-12-05

- kitronyx, 〈<반도체> 반도체 제조 공정 알아보기 - 금속 배선 공정〉, 《네이버 블로그》, 2024-08-23

같이 보기

위키원

위키원