"인섀시 배터리"의 두 판 사이의 차이

잔글 (→반값(1/2) 전기차 = 인섀시배터리 ⊕ 인휠헥사모터 시스템) |

잔글 |

||

| 4번째 줄: | 4번째 줄: | ||

== 상세 == | == 상세 == | ||

| − | [[파일:인섀시 배터리, 인휠 헥사모터.jpg|썸네일|300픽셀|오른쪽|인섀시 배터리 | + | [[파일:인섀시 배터리, 인휠 헥사모터.jpg|썸네일|300픽셀|오른쪽|'''인섀시 배터리'''와 '''[[인휠헥사모터]]''']] |

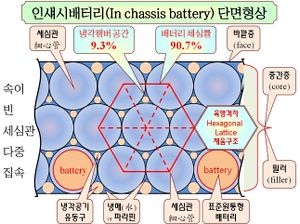

| − | [[파일:인섀시배터리 단면형상.jpg|썸네일|300픽셀|오른쪽| | + | [[파일:인섀시배터리 단면형상.jpg|썸네일|300픽셀|오른쪽|인섀시 배터리 단면형상]] |

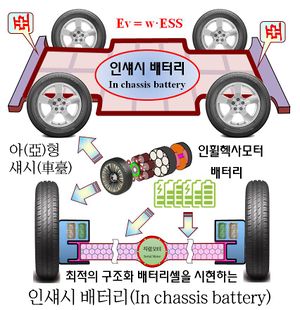

[[파일:버금-아亞형-섀시.jpg|썸네일|300픽셀|오른쪽|인섀시 배터리 버금-아亞형-섀시]] | [[파일:버금-아亞형-섀시.jpg|썸네일|300픽셀|오른쪽|인섀시 배터리 버금-아亞형-섀시]] | ||

인섀시 배터리는 경량과 저강도의 속이 빈(hollow) 세심관을 다중 집속한 다발형 튜브(관)의 두꺼운 '''중간층'''(core)을 갖고 있다. | 인섀시 배터리는 경량과 저강도의 속이 빈(hollow) 세심관을 다중 집속한 다발형 튜브(관)의 두꺼운 '''중간층'''(core)을 갖고 있다. | ||

| − | '''중간층'''(core)을 상대적으로 고강도 재료(강판, 알루미늄판 등)로 된 두 개의 얇은 '''바깥층'''(face)을 덧대어 바깥층+중간층+바깥층으로 겹치는 '''삼겹구조'''의 샌드위치 보(sandwich beam)형상 패널로 고강도(high-strength)와 고강성(high-rigidity)의 재료 특성을 발현한다. | + | '''중간층'''(core)을 상대적으로 고강도 재료(강판, 알루미늄판 등)로 된 두 개의 얇은 '''바깥층'''(face)을 덧대어 바깥층+중간층+바깥층으로 겹치는 '''삼겹구조'''의 샌드위치 보(sandwich beam) 형상 패널로 고강도(high-strength)와 고강성(high-rigidity)의 재료 특성을 발현한다. |

| − | 재료역학적으로 굽힘응력은 재료가 중립축으로부터 가장 먼 거리에 위치하고 있어야 최대로 발현되기 때문에 | + | 재료역학적으로 굽힘응력은 재료가 중립축으로부터 가장 먼 거리에 위치하고 있어야 최대로 발현되기 때문에 [[세심관]]을 집속한 다발형 튜브를 중간층(core)으로 하고 두 개의 얇은 판재의 바깥층(face)으로 구성되는 샌드위치보를 평면으로 확장한 [[샌드위치패널]] 형상을 갖는다. |

| − | 다발형 튜브로 형성되는 중간층(core)은 필러(filler)로 바깥층(face)을 주름(winkling)이나 좌굴(buckling)에 대해 안정화시킴으로써 바깥층(face)을 지지하는 한편, 대용량의 배터리를 세심관에 수납하여 에너지원인 '''[[배터리팩]]'''(pack)을 형성한다. 이때 배터리가 채워지는 | + | 다발형 튜브로 형성되는 중간층(core)은 [[필러]](filler)로 바깥층(face)을 [[주름]](winkling)이나 [[좌굴]](buckling)에 대해 안정화시킴으로써 바깥층(face)을 지지하는 한편, 대용량의 배터리를 세심관에 수납하여 에너지원인 '''[[배터리팩]]'''(pack)을 형성한다. 이때 배터리가 채워지는 [[세심관]]의 채움률은 최대 90.7%가 되고 세심관 사이 빈 공간(9.3%, 100-90.7)은 보조 채움관을 채워 [[냉매]]와 공기유동통로(채널)로 한다. |

| − | + | [[세심관]]과 보조채움관 사이 나머지 빈 공간은 [[냉각수]] 혹은 [[상변화물질]]로 충진하여 열교환 시스템을 형성한다. | |

| − | + | [[보조채움관]]은 외부 대기로 배터리의 열을 방출하는 냉각공기 유관으로 활용하여 바깥층(face)의 [[방열판]] 기능으로 열교환의 냉각계통을 형성한다. | |

| − | 인섀시 배터리(In chassis battery)는 | + | 인섀시 배터리(In chassis battery)는 [[세심관]]과 [[보조채움관[[ 및 양면 바깥층을 [[방열판]]으로 하는 프레임(frame)이 하나로 통합된다. 고가 배터리의 성능향상과 수명연장 및 전기차 화재예방을 위한 적절한 배터리 냉각 솔루션은 필수적이다. |

| − | 다중집속 다발형 튜브(관) 사이의 공극의 냉각챔버 혹은 냉각자켓과 | + | 다중집속 다발형 튜브(관) 사이의 공극의 냉각챔버 혹은 냉각자켓과 냉각공기 유동구와 넓은 바깥층(face)을 통로(채널)로 활용하여 [[열전도]]와 [[열대류]] 용량을 키워 에너지원인 [[배터리]]와 프레임인 [[섀시]]가 통합되는 최적의 플랫폼(platform, flatform)을 제공한다. |

| − | 삼겹구조의 편평형차대(扁平型車臺)는 샌드위치 보(sandwich beam)형상 패널로 고강도(high-strength)와 고강성(high-rigidity)의 | + | 삼겹구조의 편평형차대(扁平型車臺)는 샌드위치 보(sandwich beam) 형상 패널로 고강도(high-strength)와 고강성(high-rigidity)의 재료 특성을 발현한다. 다발형 튜브(관)의 중간층(core)인 속이 빈 세심관에는 대용량 1865, 2170, 4680 등의 표준 [[원통형 배터리]]를 수납한다. |

세심관 사이 빈 공간에 배터리 냉각액 유관을 안치하여 에너지원과 프레임이 하나로 통합되는 삼위일체형 차대인 편평형차대(扁平型車臺, flatform chassis)는 체적대비 관성 모멘트와 인장, 비틀림, 굽힘, 압축 등의 전단응력 증대와 재료비 절감 및 차량 디자인의 자유도를 확보할 수 있게 된다. | 세심관 사이 빈 공간에 배터리 냉각액 유관을 안치하여 에너지원과 프레임이 하나로 통합되는 삼위일체형 차대인 편평형차대(扁平型車臺, flatform chassis)는 체적대비 관성 모멘트와 인장, 비틀림, 굽힘, 압축 등의 전단응력 증대와 재료비 절감 및 차량 디자인의 자유도를 확보할 수 있게 된다. | ||

| − | 편평형차대는 자동차의 구조용 프레임인 | + | 편평형차대는 자동차의 구조용 프레임인 [[섀시]]로, 대용량 배터리를 섀시 내부에 수납하고 격납하여 별도의 배터리 설치공간을 제거하여 서비스 공간의 최적화와 섀시의 강성(rigidity) 향상 및 중량 감축으로 전비(연비)향상에 기여할 수 있다. |

| − | 인섀시 배터리의 '버금 아(亞)형 섀시'는 편평(扁平)한 차대(車臺)의 거의 모든 부분을 객실(客室)이나 화물 | + | 인섀시 배터리의 '버금 아(亞)형 섀시'는 편평(扁平)한 차대(車臺)의 거의 모든 부분을 [[객실]](客室)이나 화물 적재용 공간으로 활용하여 서비스 공간을 극대화하는 [[용장성]](redundancy, 冗長性)을 갖고 있다. |

| − | 또한, 대용량 | + | 또한, [[대용량 배터리]]를 전기차의 바닥판(floor pan) 부분에 폭넓게 적재하고 세심관 사이의 빈공간을 활용한 [[공랭식]]과 [[수랭식]] 혹은 상변화 냉각시스템을 조합한 하이브리드 냉각 방식을 적용하고, 외기대기와 맞닿는 차량 바닥 부분 전체를 보조 방열판으로 병용하는 [[열교환 시스템]]을 형성한다. |

| − | 이러한 인섀시 배터리는 최적의 '구조화 [[배터리셀]]' 시현으로 섀시 구조물의 열응력(thermal stress)에 의한 열변형률(thermal strain)을 억제하고, 배터리 냉각효율 향상과 섀시의 재료와 무게중심을 바퀴 회전축 | + | 이러한 인섀시 배터리는 최적의 '구조화 [[배터리셀]]' 시현으로 섀시 구조물의 [[열응력]](thermal stress)에 의한 [[열변형률]](thermal strain)을 억제하고, 배터리 냉각효율 향상과 섀시의 재료와 무게중심을 바퀴 회전축 원점 O보다 아래에 두어 차량 운행의 안정성을 향상시킬 수 있다.<ref name=" "></ref> |

| − | == 반값(1/2) 전기차 = | + | == 반값(1/2) 전기차 = 인섀시 배터리 ⊕ 인휠헥사모터 시스템 == |

| − | + | 미국 [[테슬라]]의 [[일론 머스크]]가 3년 뒤 2만 5,000달러(약 2,910만원) 수준의 "반값(1/2)" 전기차와 [[모건스탠리]]의 5천달러(약 565만원) 수준의 "반의 반의 반값(1/8)" 전기차가 현실화되면 전 세계 운송 부문의 [[온실가스]] 배출량(현재 25%)을 크게 감축할 수 있다. | |

[[내연기관차]] 부품 수는 약 2만 5,000개이지만 [[전기자동차]]는 1만개~ 7000개 내외이다. 모건스탠리는 전기차 부품 개수가 현재 1만개 수준에서 앞으로 100개 수준까지 줄어들 것으로 예측하였다. '인섀시 배터리'와 '''[[인휠헥사모터]]'''로 전기자동차를 제조하면 수 백개~ 1000개 정도로 부품 개수를 현저히 줄일 수 있다. | [[내연기관차]] 부품 수는 약 2만 5,000개이지만 [[전기자동차]]는 1만개~ 7000개 내외이다. 모건스탠리는 전기차 부품 개수가 현재 1만개 수준에서 앞으로 100개 수준까지 줄어들 것으로 예측하였다. '인섀시 배터리'와 '''[[인휠헥사모터]]'''로 전기자동차를 제조하면 수 백개~ 1000개 정도로 부품 개수를 현저히 줄일 수 있다. | ||

2021년 6월 12일 (토) 15:41 판

인섀시 배터리(In chassis battery)는 배터리셀(cell)과 섀시(chassis)가 하나로 통합된 배터리 패키징 기술이다. 편평형 차대(扁平型車臺) 또는 플랫폼 섀시(flatform chassis)라고도 한다. 인섀시 배터리는 테슬라의 셀투바디(cell to body)보다 한 단계 더 진화한 기술이다.

인섀시 배터리는 세심관과 보조채움관 및 양면 바깥층을 방열판으로 하는 프레임(frame)이 하나로 통합된다. 인섀시 배터리는 별도 배터리셀 설치 공간을 제거하여 객실(客室) 서비스 공간을 최대화하고 중량 감축으로 전비(연비) 향상과 차종별, 크기별로 표준화하여 전기차 생산원가를 낮추고 부품교환이나 수리와 같은 출고 후 사후 서비스(AS) 제공이 용이하다.[1]

상세

인섀시 배터리는 경량과 저강도의 속이 빈(hollow) 세심관을 다중 집속한 다발형 튜브(관)의 두꺼운 중간층(core)을 갖고 있다.

중간층(core)을 상대적으로 고강도 재료(강판, 알루미늄판 등)로 된 두 개의 얇은 바깥층(face)을 덧대어 바깥층+중간층+바깥층으로 겹치는 삼겹구조의 샌드위치 보(sandwich beam) 형상 패널로 고강도(high-strength)와 고강성(high-rigidity)의 재료 특성을 발현한다.

재료역학적으로 굽힘응력은 재료가 중립축으로부터 가장 먼 거리에 위치하고 있어야 최대로 발현되기 때문에 세심관을 집속한 다발형 튜브를 중간층(core)으로 하고 두 개의 얇은 판재의 바깥층(face)으로 구성되는 샌드위치보를 평면으로 확장한 샌드위치패널 형상을 갖는다.

다발형 튜브로 형성되는 중간층(core)은 필러(filler)로 바깥층(face)을 주름(winkling)이나 좌굴(buckling)에 대해 안정화시킴으로써 바깥층(face)을 지지하는 한편, 대용량의 배터리를 세심관에 수납하여 에너지원인 배터리팩(pack)을 형성한다. 이때 배터리가 채워지는 세심관의 채움률은 최대 90.7%가 되고 세심관 사이 빈 공간(9.3%, 100-90.7)은 보조 채움관을 채워 냉매와 공기유동통로(채널)로 한다.

세심관과 보조채움관 사이 나머지 빈 공간은 냉각수 혹은 상변화물질로 충진하여 열교환 시스템을 형성한다.

보조채움관은 외부 대기로 배터리의 열을 방출하는 냉각공기 유관으로 활용하여 바깥층(face)의 방열판 기능으로 열교환의 냉각계통을 형성한다.

인섀시 배터리(In chassis battery)는 세심관과 [[보조채움관[[ 및 양면 바깥층을 방열판으로 하는 프레임(frame)이 하나로 통합된다. 고가 배터리의 성능향상과 수명연장 및 전기차 화재예방을 위한 적절한 배터리 냉각 솔루션은 필수적이다.

다중집속 다발형 튜브(관) 사이의 공극의 냉각챔버 혹은 냉각자켓과 냉각공기 유동구와 넓은 바깥층(face)을 통로(채널)로 활용하여 열전도와 열대류 용량을 키워 에너지원인 배터리와 프레임인 섀시가 통합되는 최적의 플랫폼(platform, flatform)을 제공한다.

삼겹구조의 편평형차대(扁平型車臺)는 샌드위치 보(sandwich beam) 형상 패널로 고강도(high-strength)와 고강성(high-rigidity)의 재료 특성을 발현한다. 다발형 튜브(관)의 중간층(core)인 속이 빈 세심관에는 대용량 1865, 2170, 4680 등의 표준 원통형 배터리를 수납한다.

세심관 사이 빈 공간에 배터리 냉각액 유관을 안치하여 에너지원과 프레임이 하나로 통합되는 삼위일체형 차대인 편평형차대(扁平型車臺, flatform chassis)는 체적대비 관성 모멘트와 인장, 비틀림, 굽힘, 압축 등의 전단응력 증대와 재료비 절감 및 차량 디자인의 자유도를 확보할 수 있게 된다.

편평형차대는 자동차의 구조용 프레임인 섀시로, 대용량 배터리를 섀시 내부에 수납하고 격납하여 별도의 배터리 설치공간을 제거하여 서비스 공간의 최적화와 섀시의 강성(rigidity) 향상 및 중량 감축으로 전비(연비)향상에 기여할 수 있다.

인섀시 배터리의 '버금 아(亞)형 섀시'는 편평(扁平)한 차대(車臺)의 거의 모든 부분을 객실(客室)이나 화물 적재용 공간으로 활용하여 서비스 공간을 극대화하는 용장성(redundancy, 冗長性)을 갖고 있다.

또한, 대용량 배터리를 전기차의 바닥판(floor pan) 부분에 폭넓게 적재하고 세심관 사이의 빈공간을 활용한 공랭식과 수랭식 혹은 상변화 냉각시스템을 조합한 하이브리드 냉각 방식을 적용하고, 외기대기와 맞닿는 차량 바닥 부분 전체를 보조 방열판으로 병용하는 열교환 시스템을 형성한다.

이러한 인섀시 배터리는 최적의 '구조화 배터리셀' 시현으로 섀시 구조물의 열응력(thermal stress)에 의한 열변형률(thermal strain)을 억제하고, 배터리 냉각효율 향상과 섀시의 재료와 무게중심을 바퀴 회전축 원점 O보다 아래에 두어 차량 운행의 안정성을 향상시킬 수 있다.[1]

반값(1/2) 전기차 = 인섀시 배터리 ⊕ 인휠헥사모터 시스템

미국 테슬라의 일론 머스크가 3년 뒤 2만 5,000달러(약 2,910만원) 수준의 "반값(1/2)" 전기차와 모건스탠리의 5천달러(약 565만원) 수준의 "반의 반의 반값(1/8)" 전기차가 현실화되면 전 세계 운송 부문의 온실가스 배출량(현재 25%)을 크게 감축할 수 있다.

내연기관차 부품 수는 약 2만 5,000개이지만 전기자동차는 1만개~ 7000개 내외이다. 모건스탠리는 전기차 부품 개수가 현재 1만개 수준에서 앞으로 100개 수준까지 줄어들 것으로 예측하였다. '인섀시 배터리'와 인휠헥사모터로 전기자동차를 제조하면 수 백개~ 1000개 정도로 부품 개수를 현저히 줄일 수 있다.

자동차의 기본 구조물인 섀시부와 에너지원인 배터리부를 완전히 통합하는 인섀시 배터리(In chassis battery)와 차동기어와 전동축과 같은 파워트레인을 제거하는 인휠헥사모터(In wheel HEXA motor)는 '반값(1/2)', '반의 반값(1/4)', '반의 반의 반값(1/8)' 전기자동차를 위한 솔루션이다

반값(1/2) 전기차와 전기차 대중화는 기존 글로벌 내연기관 자동차 회사(legacy automaker)에게는 악몽(惡夢)이겠지만, 코로나 이후(After Corona) 전 세계인의 안전보건과 '삶의 질' 향상에 매우 긍정적인 영향을 미친다.

전기차 대중화는 온실가스 감축으로 글로벌 기후변화나 생태계 회복에 이바지할 수 있다. 인류생존을 위협하는 감염병 대처, 인류의 지속 가능한 삶(Life, 生)과 더 나은 미래, 제로성장(zero economic growth)과 역성장(degrowth) 시대에도 삶의 질을 유지하고 개선하는 중요한 화두(話頭)가 되고 있다.[2]

각주

- ↑ 1.0 1.1 〈전기차 에너지원인 배터리와 배터리 냉각시스템 및 차량 기본 구조물인 섀시(車臺)가 삼위일체로 통합된 “인섀시 배터리(In chassis battery)’ 혹은 ‘편평형 차대(扁平型車臺, flatform chassis)’〉, 《베세토튜브》, 2021-05-02

- ↑ 〈‘반값(1/2)’, ‘반의 반값(1/4)’, ‘반의 반의 반값(1/8)’ 전기차를 시현하는 ‘인섀시배터리’와 ‘인휠헥사모터’〉, 《베세토튜브》, 2021-04-28

참고자료

- 〈전기차 에너지원인 배터리와 배터리 냉각시스템 및 차량 기본 구조물인 섀시(車臺)가 삼위일체로 통합된 “인섀시 배터리(In chassis battery)’ 혹은 ‘편평형 차대(扁平型車臺, flatform chassis)’〉, 《베세토튜브》, 2021-05-02

- 〈‘반값(1/2)’, ‘반의 반값(1/4)’, ‘반의 반의 반값(1/8)’ 전기차를 시현하는 ‘인섀시배터리’와 ‘인휠헥사모터’〉, 《베세토튜브》, 2021-04-28

같이 보기

위키원

위키원