"음극재"의 두 판 사이의 차이

잔글 |

(→음극재의 소재) |

||

| 39번째 줄: | 39번째 줄: | ||

*;금속계(SiOx, Si탄소계 ) (600~1,600 mA/g) | *;금속계(SiOx, Si탄소계 ) (600~1,600 mA/g) | ||

:*(장점) 용량(1위)( 600~1,600mAh/g )으로 제일 크다. | :*(장점) 용량(1위)( 600~1,600mAh/g )으로 제일 크다. | ||

| − | :*( | + | :*(단점)은 원가(4위)와 수명(4위)에서 경쟁력이 약하다. |

*; 주석 ( Sn ) | *; 주석 ( Sn ) | ||

*;실리콘 / 실리콘 - 탄소 합성물 ( 흑연의 2~10배 ) | *;실리콘 / 실리콘 - 탄소 합성물 ( 흑연의 2~10배 ) | ||

2023년 8월 4일 (금) 15:21 기준 최신판

음극재(anode materials)는 2차전지 충전 때 양극에서 나오는 리튬이온을 음극에서 받아들이는 소재이다. 음극재는 음극활물질, 도전재, 바인더로 이루어졌다. 리튬2차전지는 방전 시 리튬이온을 저장하는 양극재와 충전할 때 리튬이온을 받아들이는 음극재, 둘 사이에서 리튬 이온이 이동할 수 있도록 해주는 전해질, 양극과 음극이 직접 접촉하지 않도록 분리해주는 분리막 등 4대 핵심소재로 구성된다. 2차전지 전체 재료비 중 이들 4대 소재 비중이 80%에 육박한다. 음극재의 재료로는 흑연이나 인조흑연 등의 탄소 물질을 가장 많이 사용한다. 다만 흑연은 에너지 밀도가 370mAh/g가 한계다. 실리콘을 사용할 경우 400mAh/g 이상으로 높일 수 있다. 전기차 1회 충전시 주행거리를 늘리고 충·방전으로 배터리가 부풀어 오르는 스웰링(swelling) 현상도 억제한다. 전 세계 배터리 기업 가운데 LG화학, 파나소닉 두 곳만 음극재에 실리콘을 사용하고 있다

한국의 포스코케미칼은 2019년 10월 24일 음극재 2공장을 가동함으로써 1공장과 합쳐 연 4만4000t의 음극재 생산능력을 갖춰 세계 제1위의 음극재 생산업체로 올라섰다. 2공장의 3단계까지 완공하면 포스코케미칼의 생산능력은 연7만4000t까지 늘어나게 된다.

목차

개요[편집]

음극은 양극에서 나온 리튬이온을 저장, 방출함으로써 전기를 발생시키는 역할을 한다. 충전 시에는 음극에 리튬이온을 저장하고 있다가, 방전 시에는 리튬이온을 전해액을 통해 양극으로 이동시키게 되고, 리튬이온과 분리된 전자는 도선을 따라 이동하면서 전기가 발생한다.

음극 활물질은 ① 원활한 이온전도율, ②리튬 이온을 많이 저장할 수 있는 대용량과 큰 출력, ③ 긴 수명, ④ 구조적 안정성, ⑤ 낮은 전자 화학 반응성, ⑥ 저렴한 가격 등을 갖추고 있어야 한다.

음극은 구리 기재 위에 음극활물질, 도전제, 바인더가 입혀지는데, 음극에는 대부분 안정적인 구조를 지닌 흑연(Graphite)이 사용된다. 흑연은 음극 활물질이 지녀야 할 많은 조건들인 리튬 이온을 많이 저장할 수 있는 대용량, 긴 수명 구조적 안정성, 낮은 전자 화학 반응성, 저렴한 가격 등을 갖춘 재료로 꼽히고 있다.[1]

음극재는 양극에서 발생한 리튬이온을 받아들이는 역할을 한다. 안정적인 구조가 필수적이라 탄소로 이루어진 흑연을 주로 쓴다. 다만 흑연은 용량을 키우기 어렵다. 배터리에 사용할 수 있을 정도의 고순도 제품 생산에 오랜 시간이 필요하다. 흑연의 고유 장점을 유지하면서 성능은 높이고 가격 경쟁력을 갖춰야 한다. 음극재는 배터리의 성격을 결정한다. 음극재가 바뀌면 시스템이 달라져 새로운 형태의 배터리라고 부를 수 있다.

음극재 시장은 중국과 일본 업체가 장악하고 있다. 중국은 원료인 흑연 매장량이 풍부하고 일본은 원천기술이 많다. 최근 전기차(EV) 배터리 시장이 급성장하면서 음극재 성능 개선의 필요성이 커졌다. 현재 널리 사용하고 있는 흑연계 음극재는 이론적인 최대 용량이 372밀리암페어(mAh)/g에 불과하다. 리튬메탈, 리튬티타늄 화합물(LTO)이라는 대안이 있으나, 가격이 비싸고 양산이 어렵다.

음극재의 중요성[편집]

리튬 배터리에서 양극활물질은 시대의 요구에 따라 다양하게 변화되어 왔다. 하지만 양극재에서 높은 에너지를 생성하더라도 이를 저장하는 장소인 음극재가 균형 있게 받쳐주지 않는다면 효율성이 떨어질 수 밖에 없다. 특히 충전시 음극재가 리튬이온을 더 잘 받아들일 수 있어야 충전 시간도 짧아질 수 있다. 다른 관점에서 보면 오히려 도심 내 전기차 사용자들의 더 큰 불만은 주행거리가 아니라 긴 충전시간일 수 있다. 현재 국내에서는 충전 공급 전력이 급속충전기가 50kW급 완속충전기는 7kW급이 주를 이루고 있다 일반적인 가정에서 전기차 1시간 충전시 주행거리는 약 40km에 불과하다.

1회 충전시 최대 주행거리가 충분히 길지 않더라도 배터리 충전시간을 크게 단축시킨다면 자주 충전이 가능한 도심 지역 내에서 사용하는데 큰 불편함이 없을 수 있다. 향후 배터리 업체들이 음극재 관련 기술 개발에 적극적일 수 밖에 없을 것으로 판단하는 이유이다.

음극재의 소재[편집]

음극활물질은 오래 전부터 지금까지 꾸준하게 흑연(Graphite)이 가장 많이 사용되고 있다. 흑연은 아주 규칙적인 형태로 탄소Carbon가 결합된 하나의 층이 여러 겹 쌓인 층상구조이다. 리튬이온이 양극에서 음극으로 이동하는 충전 과정에서 음극에 도달한 리튬이온은 흑연층 사이에 저장된다. 그런데 이때 리튬이온이 들어간 흑연은 팽창되어 미세하게 부피가 늘어나게 된다. 이것이 반복되면 점차 구조 변화를 일으켜 배터리 수명도 감소하게 된다. 배터리 수명에 있어서도 음극재가 중요한 요인 중 하나이다. 최근 배터리 업계는 고용량 배터리를 향한 시대적 요구에 맞춰 차세대 음극활 소재 개발이 진행되고 있다.

흑연의 뒤를 이을 소재로 손꼽히는 것이 실리콘(Si)이다. 배터리의 음극 내에서 흑연은 리튬이 6개의 탄소 원자에 포위된 LiC₆Li+6C=LiC₆ 형태로 저장돼 있으며 실리콘은 리튬이온과 결합해 Li₂₂Si₅ 22Li+5Si=Li₂₂Si₅로 형성된다.

결국 탄소는 6개의 원자에 1개의 리튬이온밖에 확보하지 못한다는 것을 알 수 있다. 반면 5개의 원자에서 리튬이온 22개를 확보할 수 있는 실리콘은 흑연보다 훨씬 효율적이다.

실제로 실리콘의 에너지 용량은 4200mAhg 수준으로 우수한 특성을 가지고 있어 흑연의 372mAhg에 비해 약 10배 이상 크다. 또한 실리콘은 친환경적이고 지구상에 풍부하게 존재하기 때문에 탄소계 음극 소재를 대체할 고용량 음극소재로 기대되고 있다.[2]

- 천연흑연 (350 ~ 360 mA/g )

- (장점) 원가(1위)와 용량(2위)에서 상대적으로 강점을 가진다.

- (단점)은 출력(4위)이 제일 낮다.

- 인조흑연 (피치, 코크스) ( 320~ 340 mA/g )

- (장점) 출력(2위)이 양호하고, 수명(1위)이 2~3배 우수하다. 전기차용으로 사용이 확대되고 있다.

- (단점) 용량(3위)이 상대적으로 낮다.

- 탄소계 (소프트카본, 하드카본) (200~250 mA/g)

- (장점) 출력(1위)은 제일 높다.

- (단점)은 용량(4위)( 200~250mAh/g)이 최하위다.

- 금속계(SiOx, Si탄소계 ) (600~1,600 mA/g)

- (장점) 용량(1위)( 600~1,600mAh/g )으로 제일 크다.

- (단점)은 원가(4위)와 수명(4위)에서 경쟁력이 약하다.

- 주석 ( Sn )

- 실리콘 / 실리콘 - 탄소 합성물 ( 흑연의 2~10배 )

- 리튬메탈 (흑연의 10배 이상 )

음극재 기술 개발 방향[편집]

실리콘 첨가제 사용 확대[편집]

실리콘 음극활물질도 보완해야 할 두 가지 문제점이 있다. (아래 그림 참조)

- 첫째는 구조적 안정성이다.

앞서 언급한 바와 같이 음극 소재는 리튬이온이 저장되는 과정에서 음극의 부피가 커지는 현상리튬화이 발생하게 된다 이 때 흑연이 약 10~20% 정도 부피가 커지는 반면 실리콘(Si)은 실리콘 하나 당 44개의 리튬이온이 반응하여 Li22Si5 합금을 형성해 45배에 달하는 큰 부피 팽창이 발생하게 된다. 특히 실리콘 음극활 물질은 결정의 깨짐성이 높다. 이로 인해 충방전 반복 시 실리콘 음극활물질의 미분화(Pulverization) 입자의 균열 파괴가 나타나고 전류 집전체Cu 극판와의 전기적 분리가 일어나 급격한 에너지 용량 감소가 발생하고 수명이 짧아지게 된다.

- 둘째는 음극재와 전해질 전극 사이의 계면 상태 변화가 발생해 효율이 빠르게 감소하게 된다는 점이다.

배터리 충전시 음극재 팽창으로 인해 실리콘 입자가 깨질 경우 수많은 리튬 트랩이 발생하기 때문이다. 좀 더 자세히는 실리콘 입자 팽창시 SEISolid Electrolyte Interphase층이 기계적 스트레스에 의해 쉽게 파괴되는데 충방전동안 SEI층의 파괴와 재생성 과정이 반복되면 실리콘 표면에 많은 양의 SEI층이 형성되면서 입자 사이의 간격을 떨어뜨리기 때문에 입자간 전기적 접촉이 약화되고 리튬 트랩 현상이 일어나게 된다.

SEI층이란 전해질이 전극의 활물질과 반응 시 활물질 표면에 형성되는 보호막으로 전자이동도는 낮지만 리튬이온 전도성이 높아 전해질과 음극 소재간에 리튬이온이 이동하는 통로이다. 흑연은 부피 변화가 작아 SEI층에 문제가 없지만 실리콘은 충전시 부피가 SEI층을 파괴할 정도로 팽창하기 때문에 실리콘 입자의 리튬화로 리튬을 소모시키고 가스가 발생하게 돼 SEI층은 점차 굳고 두꺼워지면서 리튬의 산화환원 반응을 제한시켜 배터리 수명을 단축시키는 문제가 일어난다. 이러한 문제 때문에 대다수 배터리 업체들은 실리콘 음극활물질을 기존 흑연계 소재와 515wt% 농도로 소량 혼합하거나 복합체를 형성하여 흑연만 사용했을 때 보다 약간 높은 에너지용량을 구현하는 수준의 현실적인 방법을 채택하고 있다. 또한 실리콘의 부피 변화를 해결하기 위해 근본적인 방법에 대한 연구개발도 다양하게 이루어지고 있다.

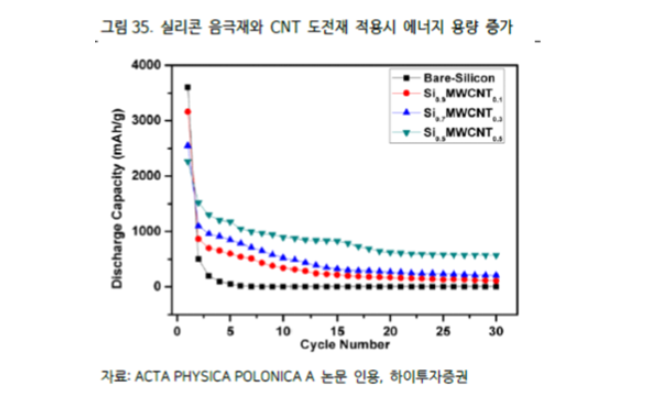

실리콘 음극의 부피 팽창을 완화시키고 더 나은 용량 유지 특성을 얻기 위해 ① 실리콘 입자를 나노미터 크기로 만들고 ② Polyacrylic Acid와 같은 수계형 바인더를 이용하는 것이 연구되었다. 또한 ③ 실리콘탄소 복합체(SiCarbon Nanocomposite)를 제조하거나 ④ 실리콘 표면에 비활성을 띄는 탄소층을 코팅하면 탄소계 물질이 완충제 역할을 하게 되어 실리콘의 부피 팽창을 억제하는 것뿐만 아니라 전기 전도도가 높은 탄소가 전지 성능을 향상시켜준다. 특히 탄소계 소재로 CNT를 사용하여 실리콘CNT 복합소재를 제조할 경우 CNT가 실리콘 부피팽창의 완충작용을 하여 전극 수 수명 성능을 향상시킨다는 것이 연구에 의해 보고된 바 있다.

음극활물질 생산 기술 방식[편집]

현재 업계에서 사용 중인 실리콘 음극활물질 생산 기술 방식은 크게 세 가지다. (아래 그림 참조)

- 첫째는 나노미터 크기 실리콘을 실리콘 산화물(Oxide)로 감싸는 방법이다.

실리콘 산화물 방식은 다른 방법들에 비해 충방전 수명이 길다는 장점이 있는 반면 초기 효율과 충방전 속도가 느린 것은 단점이다 또한 실리콘 산화물 제조 공정 비용이 높아진다는 문제도 있다. 실리콘 산화물 방식은 국내 대주전자재료가 해외에서는 일본 Hitachi Shinetsu가 개발했으며 그 중 대주전자 재료가 방전 용량과 초기 효율 및 용량 유지율을 개선시킨 실리콘 음극 복합산화물(SiMgxSiOx)을 유일하게 상용화해 지난해부터 LG화학에 공급을 시작했다 특히 LG화학은 실리콘 음극재 적용시 부피 팽창으로 인한 문제들을 추가적으로 보완해주기 위해 CNT 도전재를 혼합해 사용한다. (아래 그림 참조)

이를 통해 LG화학은 지난해 하반기에 출시된 Porsche Taycan에 5wt% 실리콘 음극재가 적용된 중대형 배터리를 전세계 최초로 공급한 바 있다. LG화학, 삼성VC 등은 지난 2018년에 실리콘 음극재 기술을 개발하는 미국 스타트업인 Enevate에도 투자하며 실리콘 소재에 관심을 보여왔지만 아직까지 결실을 맺지 못한 것으로 보인다.

- 두 번째는 나노미터 크기의 실리콘 입자 표면을 탄소계 물질로 코팅하거나 배합하는 방식이다.

실리콘과 흑연을 배합해 서로의 장점을 살리는 방법 중 하나로 실리콘탄소 복합체(SiCarbon Composite)라 불린다. 실리콘을 탄소와 기계적인 Bead 밀링 공정으로 복합화하고 실리콘 입자 표면을 화학증착법CVD법을 이용해 탄소층으로 피복하는 기술들이 제안되고 있다. 구조가 안정적인 흑연에 에너지 밀도 특성이 우수한 실리콘을 매우 작은 나노미터 크기로 넣어 주는 셈이다. 또한 실리콘 입자 미세 구멍을 형성해 탄소 입자를 채우는 방법 등도 제안되고 있다. 다만 실리콘의 부피팽창을 막아내는 힘이 다른 방식보다 약해 실리 콘이 많이 들어가지 못해 용량 유지 능력에 약점이 있다. 국내에서는 삼성SDI-삼성종기원이 독자적인 SCN(SiCarbon Nanocomposite)특허를 보유하고 한솔케미칼, 중국 BTR 등을 통해 실리콘 음극활물질을 상용화시켜 배터리 경쟁력을 강화하고 있다.

테슬라 개발자 출신 진 베르디체브스키(Gene Berdichevsky)가 2011년에 설립한 미국 스타트업 업체인 실라 나노테크놀로지스(Sila Nanotechnologies)는 속이 비어있는 나노미터 크기의 단단한 입자(Shell) 안에 실리콘을 넣는 방식으로 연구개발을 진행 중이다. SEI 층이 단단한 껍데기 외부에 형성되기 때문에 반복적인 충방전으로 실리콘 입자가 팽창하더라도 SEI층을 파괴하지 않는다는 원리이다. 이미 ATL, 삼성, 다임러 등 많은 업체들은 이 기술에 관심을 갖고 지분 투자에 참여했으며 올해 중국 ATL에 전자기기용 소형 배터리를 전기차용 배터리는 2023년에 첫 공급을 목표로 하고 있다.

- 세 번째는 나노미터 크기 실리콘을 합금과 급냉시켜 합금이 실리콘을 감싸게 만드는 방식이다.

이 방식을 실리콘 알로이(Si-Alloy)라 불린다. 이 방법은 실리콘 산화물보다 전기전도도가 좋다는 장점이 있지만 다른 방법들에 비해 에너지를 보관하는 능력이 떨어진다는 단점이 있어 배터리 업계에서는 앞선 두 가지 방식이 상용화에 앞선 분위기이다.

음극재용 CNT 도전재[편집]

지금까지 많은 연구들을 통해 CNT 도전재를 음극재에 사용하면 더 많은 활성 사이트(Active site)를 제공해 에너지 용량을 높이고 전기 전도도가 높은 CNT가 배터리 효율과 성능을 향상시켜주는 것으로 알려졌다.(아래 그림 참조)

특히 최근에는 대다수 중대형 배터리 업체들이 음극재에 실리콘을 첨가해 사용하는 방향으로 개발을 추진하면서 CNT 도전재가 실리콘 음극재의 팽창을 잡아주는 보완재로서 더욱 중요성이 부각되고 있다. 음극재에 탄소계 소재로 CNT를 활용해 실리콘CNT를 복합해 사용할 경우 CNT가 실리콘 부피팽창의 완충작용을 하여 전극 수명 및 에너지 특성을 향상시켜주기 때문이다. 특히 전자이동도가 더 뛰어난 Single-walled CNT가 Multi walled CNT 대비 효과적이다.

실제로 지난해 하반기에 출시된 Porsche Taycan향 LG화학 배터리에 실리콘 음극재(5wt%)가 처음으로 적용되면서 음극재용 CNT(Multi-walled)도전재가 함께 채택된 바 있다. 특히 파우치 방식의 경우 내부 압력을 잡아주는 외부 케이스가 없어 부피 팽창에 더 민감할 수 있기 때문에 CNT 도전재와 같이 음극재 팽창을 억제할 수 있는 첨가제 도입 필요성이 더욱 높아질 수 있다. 향후 배터리 업체들이 전기차용 배터리에 실리콘 음극재를 확대 적용할 경우 CNT 도전재 시장도 함께 커질 것으로 전망된다. 다만 음극재에 CNT 도전재를 사용할 때 양극재용과는 다소 차이가 있다. 일반적으로 NMP 유기 용매에 분산시켜 사용하는 양극재용 CNT 도전재와는 달리 음극재용 CNT 도전재는 용해도가 상당히 낮은 물(H₂0) 기반의 수계용매에 분산시켜 사용해야 하기 때문이다. 이 경우 CNT 입자의 균일한 분산이 더욱 까다로워지는 기술적 어려움이 있다. (아래 표 참조)

이 때문에 현재 음극재용 CNT 도전재(Single-walled/Multiwalled CNT+ NMP solvent)를 양산해 전기차용 배터리에 상용화한 업체는 아직까지 나노신소재가 유일하다 특히 안정성 확보가 중요한 배터리라는 제품 특성상 신규업체 진입이나 새로운 소재가 적용되기 위해서는 검증하는데까지 상당 시간이 필요하기 때문에 당분간 기술적 진입 장벽이 형성될 가능성이 존재한다. 나노신소재는 향후 가파르게 증가할 배터리용 CNT 도전재 수요에 대응하기 위해 점진적으로 생산 Capa를 확대하고 있다.(2019년 약 2500t --> 2020년 6500t)

동영상[편집]

각주[편집]

- ↑ 찰리, 〈배터리소재(2) : 음극활물질〉, 《네이버 블로그》, 2019-11-02

- ↑ 뜨리스땅, 〈2차전지 기술 탐구: 음극재〉, 《티스토리》, 2020-08-08

참고자료[편집]

- 리튬 이차 전지용 음극소재 개발 - https://www.cheric.org/PDF/NICE/NI30/NI30-4-0429.pdf

- 〈음극재〉, 《네이버 지식백과》

같이 보기[편집]

위키원

위키원