산업로봇

산업로봇(Industrial robot)은 산업 현장에서 실제 사용하고 있는 로봇을 총칭하는 말이다. 생산 공정을 자동화하기 위해 정의된 패턴으로 처리, 용접, 분배, 처리 및 검사와 같은 다양한 산업 작업을 수행하도록 설계된다.

목차

개요[편집]

산업로봇은 산업적 목적을 위해 설정된 여러 가지 움직임으로 부품, 공구 혹은 특정 생산설비를 옮기고 조작할 수 있도록 고안된 재프로그램이 가능한 로봇이다. 흔히 제조 현장에서 조립 등의 작업을 수행하는 기계 장치를 말한다. 용접, 이송, 포장, 도장, 조립, 검사, 부착 등 제조공정 전반에 활용된다. 로봇의 작동 방식에 따라 다관절로봇(Articulated robot), 스카라로봇(SCARA robot), 직교좌표형 로봇(Cartesian Coordinate Robot), 병렬로봇(Parallel robot), 협동로봇(Collaborative Robot), 기타 로봇 등으로 분류된다. 다관절로봇이 가장 일반적으로 제조 공정에 적용되는 로봇이며, 최근 다관절로봇이 발전하여 인간과 협업이 가능한 협동로봇이 시장에 진입하여 공정에 적용되고 있다. 단순 반복 작업의 효율성 향상을 위해 산업용 로봇이 도입된 이래 점차 스마트화ㆍ경량화ㆍ저가화가 이루어지고, 보다 유연하고 안전해지는 방향으로 기술이 발달되고 있다. 초기에는 단순 작업을 빠르고 정밀하게 하는 자동화 생산시스템의 한 부분으로 시작 센서 기술의 발달로 무인화가 가능한 수준으로 발전했으나, 현재는 빅데이터 및 클라우드 기술 등과 결합하면서 인지능력 향상과 스마트화로 사람과 함께 작업할 수 있는 수준에 근접했다.[1]

발전[편집]

최초의 산업용 로봇인 유니메이트(Unimate)가 등장하며 로봇 산업의 1차 산업혁명이 시작되었다. 1956년 세계 최초의 로봇 전문기업인 유니메이션(Unimation)에서 생산한 유니메이트는 1961년 처음으로 제너럴모터스(General Motors)의 뉴저지 공장에 유압식 산업용 로봇인 유니메이트를 설치됐다. 유니메이트는 무거운 물건을 다이캐스팅 작업대에 올려놓거나 다른 장소로 이동하는 데 활용됐다. 제너럴모터스가 산업용 로봇을 도입한 이후 비약적인 생산량과 성장세를 보이자, 자동차 산업계에서는 산업용 로봇 도입 열풍이 불었다. 그 이후 산업용 로봇은 자동차뿐 아니라 다른 분야로 급속도로 확산되면서 수백억 달러의 시장을 형성하게 되고 로봇 전문기업들이 우후죽순으로 생기기 시작했다. 제네럴모터스에서 처음으로 도입된 산업용 로봇은 몇 년 지나지 않아 다른 자동차 제조업체와 일본 제조업체들에 확산되면서 유니메이션 일약 산업용 로봇 붐을 일으켰고, 산업용 로봇은 제조업계의 새로운 혁신으로 떠오르기 시작한다. 이후 로봇산업의 3차 산업혁명이라 말할 수 있는 전기모터의 도입으로 산업용 로봇 시장은 초고속 성장을 하기 시작했다. 1970년대 중반 산업용 로봇에 전기모터의 도입됐고 유압식 모터에서 전기모터로 로봇의 엔진을 바꿨다. 그 후 산업용 로봇은 각 제조업체에 보급되며 지난 50여년간 제조업의 성장을 이끌었다. 그러나 이런 산업용 로봇은 기술에 발전과 작업장 내 빈번하게 발생하는 고장과 안전사고로 인해 현재 위기를 맞이하고 있다. 로봇업계는 이런 위기를 극복하기 위해 산업용 로봇보다 생산 효율은 떨어질지언정 안전성을 비롯해 인간과 협업할 수 있는 차세대 로봇을 개발하기 시작했다. 그 결과 로봇산업계의 4차 산업혁명과도 같은 협동로봇이 본격적으로 급부상하기 시작했다.[2]

유형[편집]

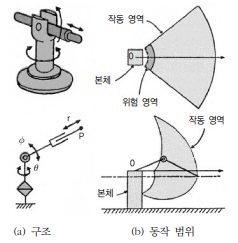

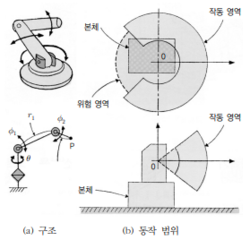

다관절로봇[편집]

다관절로봇은 이름처럼 관절이 여러 개 있는 로봇이다. 팔의 각 링크를 연결하는 회전식 조인트를 특징으로 로봇암이 마치 인간의 팔과 같은 형태를 갖고 있다. 보통 원형의 작업 범위를 지니지만, 동작 반경 내 작업 자유도가 높아 다양한 쓰임새를 갖고 있다.[3] 로봇의 관절이 많을수록 로봇이 움직일 수 있는 자유도가 높다. 특히 6축 다관절로봇은 다양한 산업 분야에 쓰이고 있다. 6축 다관절로봇을 생산하는 업체는 일본의 미쓰비시, 야스카와, 독일의 ABB, 한국의 현대로보틱스㈜ 등이 있다. 업체들마다 로봇을 제어하는 방식은 모두 다르고, 로봇을 제어하는 좌표계마저 통일되어 있지 않다. 주로 좌표계는 쿼터니언 좌표계와 오일러 좌표계를 사용한다. 로봇은 팬던트를 이용하여 조작이 가능하나, 실제 현장에서는 주로 자동화를 위해 제어 컨트롤러와 연계하여 생산을 진행한다. 주로 PLC나 PC 또는 제어 컨트롤보드와 연계되어 제어된다. 다관절로봇은 특히 다양한 작업과 정밀한 작업을 요구하는 시스템에 적용할 수 있다.[4]

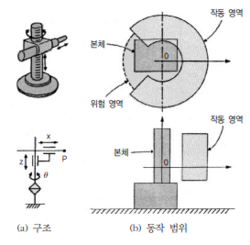

스카라로봇[편집]

스카라로봇은 두 개의 평행한 회전 조인트와 하나의 선형 조인트로 구성되어 원통 형태의 작업 범위를 지닌다. 수평다관절 로봇이라고도 한다. 설치 형태를 다양하게 가져갈 수 있고, 가혹한 환경에 적합하여 일반 조립 공정에서 나사못 체결, 공정간 부품 이동 등에 많이 활용된다.[3] 스카라로봇의 주요 특징은 평행하게 연결된 1번 관절과 2번 관절이다. 1번과 2번이 동시에 움직여 평면상에서 좌우로 휘젓듯이 빠르게 움직일 수 있다. 좌우로만 움직이면 물건을 집어 옮기기 어려워서 3번 관절이 위아래로 움직여 물건을 들었다 놨다 한다. 굉장히 작은 물체도 척척 잘 운반해 준다. 최초의 스카라로봇은 다관절로봇에 비해 조금 늦은 1978년, 일본 야마나시대학의 히로세 마키노(Hiroshi Makino) 교수에 의해 발명되었다. 기존 수직 다관절로봇에 비해 콤팩트한 구조와 빠르고 정확하게 작업이 가능한 특징으로 단순 픽앤플레이스(Pick & Place) 작업에 큰 인기를 얻었다. 기존 다관절로봇보다 관절 수가 적어 저렴해진 가격도 큰 몫을 했다. 일본에서 처음 개발되어서인지 대한민국에서 프린터 브랜드로 알려진 엡손의 제품이 전 세계적으로 가장 많이 팔린다.[5]

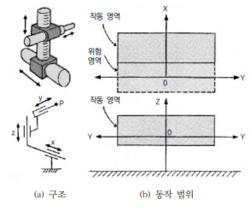

직교좌표형 로봇[편집]

직교좌표형 로봇은 직교좌표계를 기반으로 X(오른쪽 및 왼쪽), Y(정방향 및 역방향), Z(위아래)의 세 축에서 직선 이동한다. 갠트리, xyz 또는 직선 로봇이라고도 불리며, 작업 범위가 직사각형의 형태를 갖는다. 높은 강성 구조와 위치 반복성이 장점이다. 다른 로봇들에 비해 단순한 형태로 고객 요청에 맞춰 커스텀 제작하는 경우가 많다. 좌우로 움직이는 경우 하나의 축만 있으면 되고, 평면상에서 좌우 앞뒤로도 움직이려면 두 개의 축을 연결하면 된다. 또 여기에 상하 이동 작업을 추가하려면 세로 축을 하나 더 연결하는 등 다양하게 커스텀이 가능하다. 3D 프린터가 작은 형태의 직교좌표형 로봇의 대표적인 예시이다. 실제 산업 현장에서는 현장 조건에 따라 크게 제작하여 사용하기도 한다. 축이 적으면 그만큼 가격도 저렴해지는 편이다. 하지만 넓은 거리를 이동하는 만큼 다른 로봇들에 비해 작업 속도는 느린 편이다.[5][3]

병렬로봇[편집]

병렬로봇은 1개의 직렬체인(다리)으로 구성되는 직렬로봇과 달리, 이동 플랫폼(엔드이펙터)이 적어도 2개 이상의 다리에 의하여 지지되는 구조를 가진 로봇이다. 직렬로봇은 모든 조인트에 구동기가 장착되지만, 병렬로봇은 각 다리당 1~2개의 구동기가 고정부 또는 근처에 장착되고 나머지 조인트는 수동조인트로 구성된다. 대표적인 병렬로봇으로는 가우-스튜어트 플랫폼(Gough-Stewart platform)이 있다. 이 병렬 기구는 이동 플랫폼을 6개의 U-P-S(Universal-Prismatic- Spherical) 조인트의 다리로 지지하는 구조를 가진다. 여기서 볼나사 방식의 선형 구동기가 직선조인트를 구동한다. 이 병렬로봇의 특이한 점은 이동 플랫폼의 회전각도를 증가하기 위하여 회전 범위가 작은 볼조인트 대신에 2개의 다리가 1개의 유니버설 조인트로 이동 플랫폼에 연결되는 구조를 가진다. 병렬로봇은 구동기가 고정부 또는 근처에 장착되고 특히, 이 U-P-S 다리에는 인장/압축력만 작용하므로 이동부의 관성을 최소화할 수 있다. 따라서 병렬로봇은 직렬로봇보다 고속과 고가속력을 가진다. 또한, 이동플랫폼에 작용하는 힘 이 다수의 다리에 의하여 지지가 되므로 로봇 자체 중량대비 큰 가반하중과 고강성을 가진다. 병렬로봇은 또 직렬로봇과 달리 구동부의 오차가 누적되지 않고 링크의 정적/동적 변형 이 상대적으로 작으므로 고정밀도를 가진다. 반면, 이동 플랫폼의 운동을 여러 개의 다리로 구속하므로 작업 영역이 작은 단점을 가진다. 현재까지 상업적으로 가장 성공한 병렬로봇은 델타로봇이다. 델타로봇은 3개의 모터가 구동암을 제어하고 각 구동암에 2개의 S-S 직렬체인이 이동 플랫폼에 연결된다. 이 S-S 직렬체인에는 인장/압축 힘만 작용하므로 이 부분의 중량과 관성을 최소화할 수 있다. 따라서 이 기구는 고속 및 고가속에 매우 적합한 구조라고 할 수 있다.[6]

협동로봇[편집]

협동로봇은 인간과 함께 일하면서 작업 효율과 생산성을 극대화할 수 있는 로봇과 인간의 협력 모델을 의미한다. 기존 산업용 로봇은 로봇이 동작하는 동안 작업자의 안전을 고려하여 안전 펜스 등을 설치하여 로봇의 작업 영역에 인간 작업자의 접근을 철저하게 통제하는 로봇을 의미한다. 반면 협동로봇은 산업용 로봇과는 달리 인간과 공존할 뿐만 아니라 작업 혹은 임무 기획 및 수행 시 파트너로서 공생 관계를 형성하는 로봇을 의미한다.[7] 협동로봇은 동작 방식, 용도, 작업 시ㆍ공간 등에 따라 다양하게 구분된다. 현재 기술 수준으로 협동 로봇은 파지·이송(Pick&Place), 적재(Palletizing) 등 간단한 공정에서부터 조립(Assembly), 연마(Polishing), 투여(Dispensing) 등 비교적 까다로운 공정에까지 활용 가능하다. 작업자의 의도를 학습하고 이를 바탕으로 작업조건을 변경하기 위한 직접교시 기술이나 공정과 작업자 행동을 인식하는 센서 및 충돌감지 기술 등 사물인터넷, 인공지능, 빅데이터 기반의 디지털 기술이 함께 활용되고 있다. 협동로봇은 작업장 내에서 발생할 수 있는 위험 사고의 빈도를 감소시킬 수 있고, 비용을 낮출 수 있으며 노동력 부족 문제를 해결할 수 있어 활발하게 활용되고 있다.[8]

구성요소[편집]

매니퓰레이터[편집]

몸체[편집]

몸체(Body)는 팔을 원하는 위치로 이동시키는 어깨를 포함하며, 매니퓰레이터를 지지하는 역할을 한다. 몸체는 움직임의 여부에 따라 구분될 수 있는데, 몸체가 고정된 로봇을 고정형 로봇(Manipulating Robot)이라 하고, 움직일 수 있는 로봇을 이동형 로봇(Locomoting Robot)이라고 한다. 이동형 로봇의 움직임은 다음과 같이 구분할 수 있다.

- 직선 운동(Prismatic Motion):몸체가 한 방향 또는 여러 방향으로 직선 이동한다.

- 회전 운동(Revolute Motion):몸체가 한 축을 중심으로 회전한다.

- 혼합 운동(Prismatic/Revolute Motion):직선 운동+회전 운동

- 자유 이동(Mobile):바퀴, 무한궤도장치(Caterpillar) 등의 장치가 부착되어 있어 자유자재로 움직일 수 있다.[9]

팔[편집]

팔(Arm)은 손목(Wrist)과 손(Hand)을 원하는 위치로 보내는 역할을 한다. 팔은 상박(Upper Arm), 하박(Lower Arm) 및 팔꿈치(Elbow)로 구성되는데, 팔의 형상과 움직임에 따라 다음과 같이 구분할 수 있다. 단, 영문자 P는 직선 운동(Prismatic), R은 회전운동(Revolute)을 나타낸다.

- 직각형(Rectangular) : 팔이 몸체와 어깨의 궤도를 따라 직선 운동만 한다. 3관절의 경우 3개의 직선 운동은 P-P-P

- 원통형(Cylindrical) : 팔이 전후로 움직이며, 몸체를 축으로 회전 및 직선 운동을 한다. 3관절의 경우 2개의 직선 운동과 1개의 회전 운동은 P-R-P

- 구형(Spherical) : 팔이 전후로 움직이며, 몸체를 축으로 상하, 좌우의 회전 운동을 한다. 3관절의 경우 1개의 직선 운동과 2개의 회전 운동은 R-R-P

- 다관절형(Articulated) : 여러 개의 관절을 이용하여 상하, 좌우로 직선 및 회전 운동을 복합적으로 한다.[9]

손목[편집]

손목(Wrist)은 손을 원하는 위치 또는 방향으로 이동시키는 역할을 한다. 손목은 보통 롤(Roll), 피치(Pitch), 요(Yaw)라고 하는 세 가지 운동(RPY)을 하는데, 손목의 형상과 움직임에 따라 다음과 같이 구분할 수 있다.

- 직선형(Prismatic) : 3개의 직각형 관절로 전후, 좌우, 상하 등 직선으로 움직이며, 이들 운동의 조합에 의해 롤 운동을 한다.

- 회전형(Revolute) : 3개의 회전형 관절로 RPY 운동을 한다.

- 혼합형 운동(Prismatic/Revolute) : 2개의 직각형 관절과 1개의 회전형 관절로 이루어지는데, 직각형 관절이 피치 및 요 운동을 담당하고, 회전형 관절이 롤 운동을 담당한다.[9]

손[편집]

손(Hand)은 작업 대상물을 잡거나 주어진 작업을 실제로 수행하는 역할을 한다. 손은 기능에 따라 그리퍼(Gripper), 엔드이펙터(End-Effector)로 구분하기도 한다. 그리퍼는 손가락 또는 손 전체로 물건을 잡는 일을 할 경우에 사용되는 집게 모양의 로봇손을 말하고, 엔드이펙터는 그리퍼를 포함한 각종 공구를 로봇손의 위치에 부착하여 손 대신 사용하는 경우에 일컫는다.[9]

제어장치[편집]

제어장치(controller)는 센서의 정보를 이용하여 구동기의 동작을 제어한다. 로봇이 효과적이고, 일관적이고, 정확하게 작업을 수행하기 위해서는 뇌가 필요하다. 제어장치는 로봇 자동화의 두뇌 역할을 한다. 로봇의 중앙처리장치(CPU)이며 다른 모든 기계 구성 요소를 완벽하게 제어한다. 제어장치에는 다양한 명령을 수신, 해석 및 실행할 수 있는 프로그램 소프트웨어가 있다. 제어장치는 모든 동작을 기억하는 메모리를 가지고 있기 때문에 반복적인 작업을 쉽게 수행할 수 있게 한다. 제어장치 안에 인공지능이 내장되어 있어 오류 없이 동작할 수 있다. 산업로봇 제어장치의 또 다른 구성요소는 센서이다. 센서의 주요 역할은 지정된 매개 변수를 감지하거나 측정한 다음 해당 요인에 대응하여 일치하는 반응을 유발하는 것이다. 안전, 보안, 통제를 강화하는 데 도움을 주기 때문에 로봇 구조에 필수적인 추가물이다. 예컨대 협동로봇은 생산 현장에서 인간과 함께 안전하게 작동하도록 안내하는 안전 센서를 가지고 있다. 이 센서는 로봇이 인간과 로봇, 그리고 로봇과 인간 사이의 충돌을 막기 위한 장애물을 식별할 수 있도록 도와준다. 안전 센서가 장애물을 식별하고, 제어장치로 신호를 전송한다. 제어장치는 장애물과 충돌을 피하기 위해 로봇을 느리게 하거나 정지시킨다. 센서는 제어장치 없이 작동할 수 없다. 로봇 센서로 측정되는 다른 변수로는 토크, 실내 온도, 속도, 위치 등이 있다. 제어 센서는 로봇이 실행하는 외부 컨트롤러로부터 명령을 수신하기 때문에 매우 유용하다.[10]

전원부[편집]

전원부는 물리적 구성요소는 아니지만, 성능의 필수적인 역할 중 하나를 수행한다. 각 로봇 구성요소는 프로그램을 통해 신호를 수신하거나 피드백을 제공한다.[10]

로봇 좌표계[편집]

3차원 공간상에 놓여 있는 물체의 상태(위치 및 자세)를 표현할 때는 3개의 위치정보(x, y, z)와 3개의 각도정보()가 필요하다. 즉 총 6개의 위치 및 자세(각도)의 정보가 필요하다. 이처럼 물체의 위치와 자세를 나타내는 데 필요한 독립된 좌표계의 수를 자유도(Degree Of Freedom, DOF)라고 한다. 따라서 3차원 공간상에 있는 임의의 물체는 6개의 자유도를 갖는다고 할 수 있다. 로봇의 관절동작은 여러 가지가 있을 수 있는데, 이 중 직선 및 회전 운동이 대표적이다. 대부분의 로봇 관절은 직선, 회전 중 한 가지 운동만을 하므로 '로봇 관절의 수〓자유도의 수'라고 할 수 있다. 산업용 로봇을 보면 4∼6관절이 대부분이며 이 중 6관절이 많은데, 이는 앞에서 언급한 바와 같이 3차원 공간에서 로봇이 원하는 작업을 하기 위해서는 6개의 자유도가 필요하기 때문이다. 로봇이 7자유도 이상의 관절을 가지면 장애물 회피, 조작성 향상 등의 장점이 있으나, 여유 관절(Redundant Joint)이 발생하여 제어가 어렵고 경제성이 떨어지는 단점이 있으므로 산업용으로는 잘 사용되지 않고 있다. 인간의 경우를 생각해 보면, 인간의 한쪽 팔은 총 27개(어깨 3, 팔꿈치 1, 손목 3, 손가락 20)의 자유도를 가지고 있어 조작성이 매우 뛰어남을 알 수 있다. 로봇의 동작은 여러 개의 관절과 링크들의 조합된 결과로 이루어진다. 고정된 로봇의 경우, 베이스 축을 기준으로 한 대표적인 네 가지의 동작 좌표계가 존재한다.

- 직각 좌표계

직각 좌표계(P-P-P)는 원점(0, 0, 0)을 기준으로 해서 x, y, z 3개의 축이 각각 직교하고 있는 좌표계이다. 각 축을 따라 측정한 값으로 공간의 점 p의 위치 P(x, y, z)를 나타낼 수 있다. 직각 좌표 로봇의 경우, 로봇의 모든 부분은 x, y, z축을 따른 직선 운동을 한다.

- 원통 좌표계

원통 좌표계(P-R-P)는 공간상의 점 p의 위치를 나타내기 위해 r, , z를 사용한다. r는 반지름이고, 는 기준 축으로부터의 각도인데, 이 와 r로써 평면상의 점의 위치(r, )가 정해진다. 여기에 높이 z를 도입함으로써 공간상의 임의의 점의 위치(r, , z)를 나타낼 수가 있다.

- 극 좌표계

극 좌표계(R-R-P)는 공간상의 점 p의 위치를 나타내기 위해 r, , 를 사용한다. r는 반지름이고, 는 평면상의 각이며, 는 수직평면 내에서 수평면과 r가 이루는 각이다.

- 다관절 좌표계

다관절 좌표계(R-R-R)는 여러 개의 관절로 이루어져 있으며 각 동작 부분은 대부분 회전 운동을 한다. 좌표계의 각 요소들은 회전각(, , ), 상박과 하박의 길이 r의 함수로 표시된다.[9]

안전 대응[편집]

안전장치[편집]

- 격리형 방호장치

로봇의 운전으로 인하여 근로자에게 발생할 수 있는 부상 등의 위험을 방지하기 위하여 높이 1.8m 이상의 울타리(로봇의 가동범위 등을 고려하여 높이로 인한 위험성이 없는 경우에는 높이를 그 이하로 조절할 수 있다)를 설치해야 한다. 또, 출입문에 잠금장치 또는 개방 시 자동으로 산업용 로봇이 정지하도록 인터록 장치 또는 안전플러그를 설치해야 한다. 그리고 작업을 하고 있는 동안 로봇의 기동스위치 등에 '작업중'이라는 표시를 하는 등 작업에 종사하고 있는 근로자가 아닌 사람이 그 스위치 등을 조작할 수 없도록 해야 한다.

- 감응형 방호장치

- 광전자식 방호장치 : 투광기와 수광기로 구성되고 단일 또는 여러 줄기의 광선 또는 이들의 조합에 의해 감응 시 로봇을 정지하는 장치

- 전자 감응식 방호장치 : 사람이나 물체의 접근을 탐지하는 원리로 사람이나 원하지 않는 물체가 탐지되는 경우 동작이 개시되지 않도록 하는 장치

- 압력 감응식 안전매트 : 매트 위에 서 있는 사람의 체중에 의한 압력을 감지하여 위험한 동작을 정지시킬 수 있도록 하는 장치

- 기타 방호장치

- 비상정지장치 : 로봇 사용 중 비상상황 발생 시 스위치를 눌러 로봇의 위험 동작을 정기시키는 장치

- 양수조작식 제어장치 : 이 방식은 동력 프레스에 많이 사용하는 것으로서 다른 방호장치의 설치가 부적합할 경우 적용

- 브레이크 : 수직 다관절로봇처럼 동력원이 끊겼을 때 로봇 팔을 붙잡아 중력에 의한 로봇 팔(Arm)의 낙하를 방지하기 위한 장치[11]

안전수칙[편집]

- 가동 전에 위험구역 내에 사람이 있는지 확인한다.

- 로봇의 작업(용접, 도장 등)에 의한 위험을 미리 고려한다.

- 모든 방호장치는 정상적으로 작동하도록 유지한다.

- 위험구역(로봇 가동에 의하여 상해를 입을 수 있는 공간 또는 방호울 내부) 내에 진입할 때에는 정상적인 접근절차를 준수한다.

- 교시, 보수 등의 절차에 대한 규정을 미리 정하여 놓고 이 규정에 따라 작업한다.

- 2인 이상 작업 시 의사전달 방법을 미리 정한다.

- 위험구역 내에서 작업하는 자는 비상정지를 할 수 있는 장치를 각각 휴대하고 작업자 이외에는 해당 로봇을 조작하지 않도록 미리 조치한다.

- 보수작업은 잔류동력을 완전히 소멸시키고 로봇을 물리적으로 가장 안정된 상태로 유지시킨 후 실시한다.

- 교시, 보수작업 시 주변의 다른 로봇이나 설비에 의한 위험이 없도록 적절한 방호수단을 강구한다.

- 공구 등의 교환은 위험구역 밖에서 실시한다.

- 로봇의 위험구역 내에서 작업하는 자가 로봇의 가동부분 전체를 파악할 수 없을 때에는 감시인을 둔다.

- 필요한 경우 개인보호구를 착용한다.

- 위험구역 내에서의 작업은 로봇이 완전히 정지해 있는 상태에서 실시한다.[11]

관련 법령[편집]

제222조(교시 등)

사업주는 산업용 로봇(이하 "로봇"이라 한다)의 작동범위에서 해당 로봇에 대하여 교시(敎示) 등[매니퓰레이터(manipulator)의 작동순서, 위치ㆍ속도의 설정ㆍ변경 또는 그 결과를 확인하는 것을 말한다. 이하 같다]의 작업을 하는 경우에는 해당 로봇의 예기치 못한 작동 또는 오(誤)조작에 의한 위험을 방지하기 위하여 다음 각 호의 조치를 하여야 한다. 다만, 로봇의 구동원을 차단하고 작업을 하는 경우에는 제2호와 제3호의 조치를 하지 아니할 수 있다. <개정 2016. 4. 7.>

1. 다음 각 목의 사항에 관한 지침을 정하고 그 지침에 따라 작업을 시킬 것

가. 로봇의 조작방법 및 순서

나. 작업 중의 매니퓰레이터의 속도

다. 2명 이상의 근로자에게 작업을 시킬 경우의 신호방법

라. 이상을 발견한 경우의 조치

마. 이상을 발견하여 로봇의 운전을 정지시킨 후 이를 재가동시킬 경우의 조치

바. 그 밖에 로봇의 예기치 못한 작동 또는 오조작에 의한 위험을 방지하기 위하여 필요한 조치

2. 작업에 종사하고 있는 근로자 또는 그 근로자를 감시하는 사람은 이상을 발견하면 즉시 로봇의 운전을 정지시키기 위한 조치를 할 것

3. 작업을 하고 있는 동안 로봇의 기동스위치 등에 작업 중이라는 표시를 하는 등 작업에 종사하고 있는 근로자가 아닌 사람이 그 스위치 등을 조작할 수 없도록 필요한 조치를 할 것제223조(운전 중 위험 방지)

사업주는 로봇의 운전(제222조에 따른 교시 등을 위한 로봇의 운전과 제224조 단서에 따른 로봇의 운전은 제외한다)으로 인하여 근로자에게 발생할 수 있는 부상 등의 위험을 방지하기 위하여 높이 1.8미터 이상의 울타리(로봇의 가동범위 등을 고려하여 높이로 인한 위험성이 없는 경우에는 높이를 그 이하로 조절할 수 있다)를 설치하여야 하며, 컨베이어 시스템의 설치 등으로 울타리를 설치할 수 없는 일부 구간에 대해서는 안전매트 또는 광전자식 방호장치 등 감응형(感應形) 방호장치를 설치하여야 한다. 다만, 고용노동부장관이 해당 로봇의 안전기준이 「산업표준화법」 제12조에 따른 한국산업표준에서 정하고 있는 안전기준 또는 국제적으로 통용되는 안전기준에 부합한다고 인정하는 경우에는 본문에 따른 조치를 하지 아니할 수 있다. <개정 2016. 4. 7., 2018. 8. 14.>제224조(수리 등 작업 시의 조치 등)

사업주는 로봇의 작동범위에서 해당 로봇의 수리ㆍ검사ㆍ조정(교시 등에 해당하는 것은 제외한다)ㆍ청소ㆍ급유 또는 결과에 대한 확인작업을 하는 경우에는 해당 로봇의 운전을 정지함과 동시에 그 작업을 하고 있는 동안 로봇의 기동스위치를 열쇠로 잠근 후 열쇠를 별도 관리하거나 해당 로봇의 기동스위치에 작업 중이란 내용의 표지판을 부착하는 등 해당 작업에 종사하고 있는 근로자가 아닌 사람이 해당 기동스위치를 조작할 수 없도록 필요한 조치를 하여야 한다. 다만, 로봇의 운전 중에 작업을 하지 아니하면 안되는 경우로서 해당 로봇의 예기치 못한 작동 또는 오조작에 의한 위험을 방지하기 위하여 제222조 각 호의 조치를 한 경우에는 그러하지 아니하다.

긍정적 효과[편집]

노동집약적이고 위험한 업무를 중심으로 산업로봇 도입을 확대하면 육체 직무 종사자 비중을 낮춰 재해근로자 수를 줄일 수 있다는 분석 결과가 나왔다. 김혜진 한국은행 경제연구원 미시제도연구실 부연구위원의 '로봇도입이 산업재해와 근로자의 건강에 미치는 영향' 논문에 따르면, 로봇을 도입하면 무거운 물체를 운반하거나 반복적인 업무를 대체, 근골격계 위험을 낮추고 용접 공정, 위험 물질 처리 등을 대신 수행할 수 있다. 반면 산업용 로봇 설치와 수리, 준비, 점검 과정에서 근로자들이 재해를 당할 가능성도 상존한다. 대한민국은 2020년 기준 제조업 근로자 1만 명당 산업용 로봇 대수를 나타내는 로봇 밀집도가 932대로, 싱가포르(605대), 일본(390대), 독일(371대), 미국(255대) 등을 제치고 세계에서 가장 높은 것으로 나타났다. 전 세계 평균은 126대였다. 논문은 2010~2019년 근로복지공단의 산업재해보상보험 통계, 국제로봇협회의 산업용 로봇도입 자료, 통계청 지역별 고용조사, 질병관리청 지역사회건강조사 등을 이용해 로봇 도입 확대가 근로자의 안전과 건강에 미치는 영향을 분석했다. 회귀분석 결과 이 기간 로봇 도입이 많이 늘어난 지역에서 여타 지역과 비교해 산업재해 발생 건수가 감소한 것으로 나타났다. 구체적으로 근로자 1,000명당 로봇대수(로봇노출도)가 단일 표준편차(9.95대) 증가했을 때 근로자 100명당 재해근로자 수는 8% 감소했다. 특히 업무상 부상으로 인해 신체 등에 장해가 남는 경우에 지급하는 장해급여를 받는 근로자가 16.9% 줄어 감소 효과가 가장 뚜렷하게 나타났다. 전체적으로는 2010~2019년 늘어난 로봇 도입으로 인해 4만 1,245명(연간 4,124명)의 재해근로자가 감소했는데, 이는 재해보상비용 5,738억 원을 줄인 효과가 있는 것으로 추정됐다. 이와 같은 재해근로자 감소는 로봇이 노동집약적이고 위험한 업무를 대체, 근로자 중 육체직무 종사자 비중이 감소한 것에 기인한다고 논문은 설명했다.[12]

시장 규모[편집]

전 세계 산업용 로봇 시장은 2021년 141억 1,600만 달러에서 연평균 성장률 15.4%로 증가하여, 2026년에는 288억 6,500만 달러에 이를 것으로 전망된다. 산업용 로봇 시장은 유형에 따라 기존 로봇, 협동로봇으로 분류된다. 기존 산업로봇은 2021년 129억 200만 달러에서 연평균 성장률 10.9%로 증가하여, 2026년에는 216억 4,800만 달러에 이를 것으로 전망된다. 협동로봇은 2021년 12억 1,400만 달러에서 연평균 성장률 42.8%로 증가하여, 2026년에는 72억 1,600만 달러에 이를 것으로 전망된다. 전 세계 산업용 로봇 시장은 제품에 따라 코봇, 원통 좌표 로봇, 병렬 및 델타로봇, 다관절로봇, 스카라로봇, 리니어로봇으로 분류된다. 코봇은 2019년 4억 3,160만 달러에서 연평균 성장률 32.8%로 증가하여, 2024년에는 17억 8,300만 달러에 이를 것으로 전망된다. 원통 좌표 로봇은 2019년 21억 5,810만 달러에서 연평균 성장률 3.6%로 증가하여, 2024년에는 25억 8,170만 달러에 이를 것으로 전망된다. 병렬 및 델타 로봇은 2019년 30억 2,130만 달러에서 연평균 성장률 8.3%로 증가하여, 2024년에는 44억 9,340만 달러에 이를 것으로 전망된다. 다관절로봇은 2019년 71억 2,170만 달러에서 연평균 성장률 14.7%로 증가하여, 2024년에는 141억 5,690만 달러에 이를 것으로 전망된다. 스카라 로봇은 2019년 56억 1,100만 달러에서 연평균 성장률 11.9%로 증가하여, 2024년에는 98억 2,790만 달러에 이를 것으로 전망된다. 리니어 로봇은 2019년 32억 3,710만 달러에서 연평균 성장률 11.1%로 증가하여, 2024년에는 54억 8,350만 달러에 이를 것으로 전망된다.[13]

각주[편집]

- ↑ 이운규, 한석현, 박주형, 〈(한국기계연구원) 산업용 로봇 시장 동향과 대응〉, 《한국기계연구원》, 2018-01-24

- ↑ 방제일 기자, 〈산업용 로봇의 과거와 현재 그리고 미래〉, 《FA저널》, 2018-03-05

- ↑ 3.0 3.1 3.2 오현식 기자, 〈로봇, 인간과 함께 노래하다|③ 로봇의 종류와 구성요소〉, 《MSD》, 2018-06-01

- ↑ 124578, 〈산업용 로봇의〉, 《티스토리》, 2022-03-27

- ↑ 5.0 5.1 마이로봇솔루션, 〈로봇 말해주는 남자, 로말남 1편 - 산업용 로봇의 종류와 특징〉, 《로봇신문》, 2021-04-08

- ↑ 김한성 교수, 〈(산업용 로봇 기술 동향) 병렬로봇 기술과 응용 분야〉, 《헬로티》, 2012-11-01

- ↑ 이상형 선임연구원, 〈Special Issue 04 - 스마트공장을 이끌어 갈 핵심 요소 “협동로봇”〉, 《한국산업기술진흥협회》

- ↑ 이준명 수석연구원, 〈협동 로봇: 중소기업 스마트 제조의 시작점〉, 《한국무역협회》, 2021-11-16

- ↑ 9.0 9.1 9.2 9.3 9.4 유범상, 〈자동차 생산기술과 로봇 자동화〉, 《시그마프레스》, 2010-02-01

- ↑ 10.0 10.1 techman, 〈현대 산업용 로봇의 구성 요소는 무엇일까요?〉, 《더사이언스모니터》, 2021-10-25

- ↑ 11.0 11.1 〈산업용 로봇 작업안전〉, 《대한안전산업협회》, 2019-01-18

- ↑ 이권진 기자, 〈로봇 도입 늘리니 산업재해 줄었다〉, 《중소기업뉴스》, 2023-03-06

- ↑ 〈산업용 로봇 시장〉, 《연구개발특구진흥재단》, 2021-10

참고자료[편집]

- 〈산업용 로봇 시장〉, 《연구개발특구진흥재단》, 2021-10

- 이운규, 한석현, 박주형, 〈(한국기계연구원) 산업용 로봇 시장 동향과 대응〉, 《한국기계연구원》, 2018-01-24

- 방제일 기자, 〈산업용 로봇의 과거와 현재 그리고 미래〉, 《FA저널》, 2018-03-05

- 유범상, 〈자동차 생산기술과 로봇 자동화〉, 《시그마프레스》, 2010-02-0

- 오현식 기자, 〈로봇, 인간과 함께 노래하다|③ 로봇의 종류와 구성요소〉, 《MSD》, 2018-06-01

- 124578, 〈산업용 로봇의〉, 《티스토리》, 2022-03-27

- 김한성 교수, 〈(산업용 로봇 기술 동향) 병렬로봇 기술과 응용 분야〉, 《헬로티》, 2012-11-01

- 이상형 선임연구원, 〈Special Issue 04 - 스마트공장을 이끌어 갈 핵심 요소 “협동로봇”〉, 《한국산업기술진흥협회》

- 이준명 수석연구원, 〈협동 로봇: 중소기업 스마트 제조의 시작점〉, 《한국무역협회》, 2021-11-16

- 마이로봇솔루션, 〈로봇 말해주는 남자, 로말남 1편 - 산업용 로봇의 종류와 특징〉, 《로봇신문》, 2021-04-08

- 이권진 기자, 〈로봇 도입 늘리니 산업재해 줄었다〉, 《중소기업뉴스》, 2023-03-06

- techman, 〈현대 산업용 로봇의 구성 요소는 무엇일까요?〉, 《더사이언스모니터》, 2021-10-25

- 〈산업용 로봇 작업안전〉, 《대한안전산업협회》, 2019-01-18

같이 보기[편집]

위키원

위키원