차량용 센서

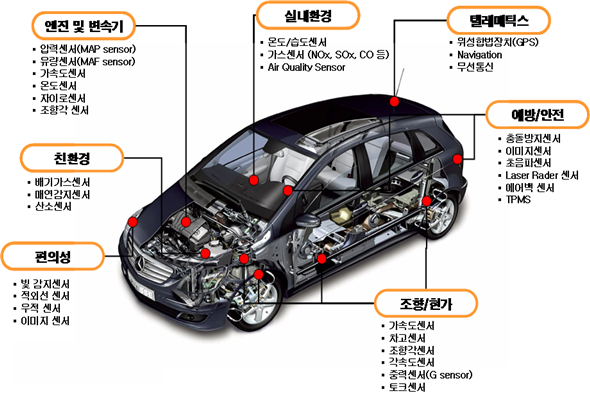

차량용 센서는 자동차에 탑재되어 차량 내외부 정보를 감지 또는 측정하여 전기적인 신호로 변화하는 장치이다. 차량용 센서는 기계, 전자, 통신, 제어 기술들과 융합하여 자동차의 안전성과 편의성을 획기적으로 향상시킬 수 있는 전자제어 시스템의 핵심부품이라고 할 수 있다. 엔진제어 부분에서 차체자세제어를 위한 ABS(잠김방지제동장치), ESP(차량자세제어장치) 등으로 확대되었고, 에어백을 비롯한 충돌방지용 센서들이 적용되고 있으며, 편의 및 쾌적함을 위한 공조제어와 조명제어 등에 필요한 센서 적용이 점차 확대되고 있다. 최근에는 자율주행 자동차의 더 안전한 운행을 위해 카메라, 라이다, 레이다 등의 센서가 개발되고 있다.

목차

개요

센서란 측정 대상물로부터 정보를 감지 또는 측정하여 그 측정량을 전기적인 신호로 변환하는 장치이다. 물리량이나 화학량의 절대치나 변화, 소리, 빛, 전파의 강도를 검지·검출하거나 판별·측정하여 유용한 신호로 변환하는 기능을 갖추고 있다. 차량용 센서는 자동차에 사용되는 센서를 말하는 것으로 탑승자의 안전과 직결되기 때문에 내환경성 및 고신뢰성이 요구된다. 차량용 센서는 온도의 급격한 변화, 중력의 30배가 넘는 가속 환경, 각종 전기장치에 의한 전자파간섭(EMI) 환경에서도 정상적으로 작동 되어야 하며, 습기, 부식성 물질, 유류에 의한 손상을 받지 않도록 내식성을 가져야하는 등 까다로운 조건에 만족해야 하므로, 차량용 센서는 신뢰성의 증대, 저렴한 가격, 높은 정밀도를 갖추어야 한다. 차량용 센서는 파워트레인, 섀시, 안전 및 제어장치, 배기장치, 텔레매틱스와 같은 다양한 응용분야에서 활용되고 있다.[1]

특징

차량제어 시스템의 기술발전 방향은 기계적인 제어시스템에서 전자적인 제어시스템으로 변화되고 있으며, 이를 효율적으로 수행하기 위해서 각종 전자전기 부품간의 시스템화, 모듈화를 비롯하여 전자부품의 집적화 등이 가속화되고 있다. 이러한 전장 시스템의 정확한 동작 및 기능을 수행하기 위해서는 자동차의 실시간 운행상태와 각종 물리량을 정확하고 정밀하며 신뢰성 있게 검지하여 정보를 엔진제어장치(ECU)에 전달하여 주는 센서의 역할이 더욱 중요시 되고 있다. 자동차에 사용되고 있는 센서들은 자동차의 열악한 환경에서도 작동해야 하기 때문에 높은 신뢰성이 요구될 뿐만 아니라 다기능, 고성능이면서 가격도 저렴해야 한다는 요구조건을 만족시켜 한다. 차량용 센서는 일반적으로 영하 40도에서 영상 125도의 범위에서 사용된다. 엔진오일 압력센서의 경우 사용 온도 범위가 영상 120도에서 130도 사이이고, 배기가스 센서의 경우는 영상 600도에서 800도의 열악한 환경과 조건에서도 견딜 수 있어야 한다. 특히, 반도체 기술의 발전은 이러한 여러 가지 요구조건을 만족시킬 수 있는 솔루션을 제공할 수 있으며, 미세전자기계시스템(MEMS)에 의해 제작된 반도체 센서들이 개발되면서 소형, 고성능, 저가이면서도 높은 품질의 센서들이 생산되고 있다. MEMS 및 나노 기술과 같은 첨단기술의 활용으로 미세가공기술과 집적회로기술이 발달되어 반도체소자를 센서로 이용하게 됨으로서 검출장치도 소형화, 고밀도화 되어가고 있으며 신호처리 및 네트워크 마이크로컨트롤러(microcontroller)가 검지부와 일체형으로 센서를 구성하고 있다. 차량용 센서에 필요로 하는 중요한 특성으로는 감도, 선형도, 안정도 및 신뢰성에 대한 높은 수준의 요구사항을 만족시켜야 하며, 신뢰성 측면에서는 온도와 진동 등과 같은 기계적인 신뢰성 뿐만 아니라 센서의 전자화에 따른 전자파 내성과 정전기 등과 같은 전자기적 신뢰성 또한 동시에 만족시켜야 하는 고신뢰성 특성이 있다.[2]

스마트 센서

차량용 센서에서는 MEMS 및 NEMS(Nano Electro Mechanical System) 기술이 급속도로 발전하고 있어 센서 기술과 이들이 접목되면서 혁신적인 기술 발전이 전개되어 나갈 것으로 전망된다. 반도체 기술을 이용하게 되면서 센서는 더욱 소형화되어가고 있으며 대량생산에 의해 수율도 좋아져서 원가도 낮아지고 있다. 집적화 기술의 발전은 한 개의 소자에서 여러 가지 가능을 할 수 있는 다기능 소자의 출현을 가져왔다. 여러 가지의 센서 소자와 전자회로, 통신 기능 및 마이크로프로세서까지 일체화된 센서시스템 반도체 칩이 출현하면서 다기능화되고 지능화된 스마트센서는 센서시스템을 소형화하고 네트워크화함으로서 자동차의 특정 위치에 장착할 수 있도록 개발되었다. 자동차의 전자화에 따른 다양한 전기전자 시스템은 센서의 신호를 처리하는데 보다 빠른 시간처리 및 메모리가 필요하게 되었다.[3] 이러한 요구사항은 반도체 센서로의 변화와 더불어 마이크로프로세서의 스마트화를 가져오게 하는 계기가 되었다. 자동차 전자화 시스템은 센서, 마이크로컨트롤러 유닛 및 파워반도체로 구성된다. 상호관계를 살펴보면 센서가 차량 내외의 정보를 검지해서 마이크로컨트롤러 유닛으로 신호처리를 하여 네트워크를 통해서 관련 엔진제어장치에 신호를 보내면 엔진제어장치에서는 이를 분석한 후 액추에이터의 동작을 조종 제어하여 주도록 하는 경로를 구성하고 있다.[3] 반도체 기술 집적도 향상에 따라 나노 스케일에 이르는 기술이 적용되면서 기존에 불가능하던 기술이 현실화되고 있다. 가스센서의 경우 종전에는 검지한계가 수십 피피엠(ppm)이었으나 탄소 나노 튜브의 등장으로 만 배 이상 으로 검지능력을 갖추어서 수 피피비(ppb) 까지 측정할 수 있게 되었다. 차량용 반도체형 센서의 상용화는 엔진제어용 흡기압 센서로부터 시작되어, 에어백 시스템, 내비게이션 시스템, 잠김방지제동장치, 차량자세제어장치 등 주로 안전, 편의장치에 다양하게 사용되고 있다. 특히 에어백과 타이어 공기압 경보장치(TPMS)의 장착, 차체 자세 제어장치(ESC)의 일반화 등 안전성 향상을 위한 법적 의무 장착은 반도체 센서의 수요를 점차 증가시키고 있다.[2]

고신뢰성

자동차가 안전 메커니즘, 통합시스템, 자동차 솔루션 기능들을 위해 더 많은 전자 장치들을 내장하게 됨에 따라 자동차에서 전자부품의 비중은 점차 증가하고 있다. 이러한 기능들을 구현하기 위하여 20~50개의 엔진제어장치가 사용되고 이들이 대략 70~150개의 센서를 활용해 이 모든 기능들을 수행한다. 그러므로 센서들의 신뢰성은 자동차 전체시스템에 직접적인 영향을 미친다. 차량용 센서의 신뢰성 측면에서는 다양한 센서 시스템들의 자가진단 능력이 갈수록 더 중요해지고 있다. 센서의 결함을 센서 엘리먼트에서 직접 감지할 수 있다면 엔진제어장치는 어떤 것에 대한 교정 작업을 해야 할지 결정할 수 있는 신뢰성 있는 데이터를 갖게 된다.[3] 시스템의 동작정지 및 비상동작은 안전 관련 시스템에 있어서 특히 중요하다. 차량 전장 제어시스템에 대한 분석은 이러한 부품들의 복잡성이 기하급수적으로 증가하고 있음을 보여준다. 단순한 전자제어 및 조절부품들은 보다 복잡한 IT 시스템들로 대체되고 있다. 이러한 시스템들에서는 소프트웨어 그리고 엔진제어장치들 간의 상호소통이 새로운 강조점이 되고 있다. 오늘날 차량의 개별 부품들은 10~20개의 서로 다른 데이터 버스들을 통해 상호연결 되어있다. 자동차 내의 많은 기능들이 네트워크 애플리케이션화되어 과거에 보편적이던 하나의 엔진제어장치가 하나의 애플리케이션을 구현하던 구조를 이제는 여러 엔진제어장치들 간에 공유되는 네트워크 기능들이 대체하고 있다. 이러한 시스템의 고장은 임의의 결함들에 의해 야기될 수 있다. 필요한 센서 하나가 고장을 일으킬 경우 이는 관련 엔진제어장치들의 결함 메모리들에 열 가지 이상의 상이한 엔트리들을 야기할 수 있다. 오류 코드가 이처럼 많으므로 과거보다 훨씬 더 상세한 센서 진단 정보를 제공할 필요가 있다. SSC(sensor signal conditioner) IC가 모듈 내에서 센서의 고장을 감지하거나 SSC가 외부의 결함으로 인해 제대로 동작하지 못하는 상태에 처하게 되면 엔진제어장치는 이를 알 수 있어야만 한다. SSC에서 감지 가능한 결함들은 하드 오류와 소프트 오류의 두 가지 범주로 나눌 수 있다. 하드 오류들은 SSC에서 감지되는 고장들로서, 하드웨어의 문제에 의해 야기된다. 이 경우에는 신호 컨디셔닝이 정지되고 진단모드가 가동된다. 이와는 대조적으로, 소프트 오류의 원인은 항상 분명하지도 않고 연속적이지도 않다. 이런 이유로 소프트 오류에 대한 오류 카운터가 구현되어 오류가 발생하면 카운트가 올라가고, 이 오류가 더 이상 발생하지 않으면 카운트가 내려간다. 그 결과, 소프트 오류의 메시징은 저역통과 필터를 거치고 센서는 소프트 오류가 더 이상 감지되지 않으면 정상동작 상태로 돌아간다. 이러한 모드를 임시 진단 모드(diagnostic mode)라고 한다. 이후 엔진제어장치는 중복 센서나 중요성 점검 등을 이용하여 애플리케이션이 지속적으로 신뢰성 있게 동작할 수 있을지 혹은 오류 메시지와 함께 정지시켜야 할지 여부를 결정한다. 차량용 안전 관련 센서시스템의 개발은 센서 신호 컨디셔닝 IC를 이용해 크게 단순화시킬 수 있다. 센서의 출력 신호가 거의 100퍼센트 정확함을 보장해 주는 자가진단 기능은 신호 컨디셔닝 단계 그 자체 내에서만 실현 가능하며, 이 같은 기능들은 칩 상에서 구현해야만 한다. 향후 차량용 센서 시스템 IC에서의 자가진단을 통한 고신뢰성기술은 센서 검지부를 비롯하여 네트워크 및 신호처리에까지 확대될 것으로 예측된다.[2]

응용 분야

엔진 및 변속기

압력센서

압력센서는 기체나 액체의 기본적인 물리량의 하나인 압력을 감지하여 전기신호로 변환시킬 목적으로 사용되는 센서이다. 압력센서는 가전제품을 비롯하여 자동차, 생체공학용 의료기, 환경 제어와 산업체의 대규모 시스템제어 등에 광범위하게 응용되고 있다. 특히 차량용 압력센서는 파워트레인 제어, 주행안전 제어, 차체 제어 등 엔진 주변 중심으로 구동계 등에 확장 적용되고 있는 추세이며, 연비 향상, 배기가스 클린화, 안정성 향상 목적으로 적용 수량 및 활용도가 급격히 증가되고 있는 핵심 전장 부품이다. 압력센서는 최근 기계식에서 전자식으로 대부분 전환되었는데, 압력에 의해 변형되는 게이지부, 증폭부, 온도보상부 등으로 구성된다. 차량용 압력센서는 설계 및 제조 공정에서 온도, 진동, 외부의 충격, 전자기파 등의 기본 요구조건을 충족시켜야 한다. 압력센서는 적용 압력 범위에 따라 저압용, 중압용, 고압용으로 구분될 수 있으며, 중저압용으로 세라믹 압력센서와 실리콘형 압력센서가 적용되고 있고, 저가화, 대량 양산기술 진보에 따라 세라믹형 중압용 압력센서의 차량 적용이 급격히 증가되고 있다. 차량 연료송출압, 에어컨 냉매압력 측정 등 종래 필수적으로 적용되고 있는 압력 측정 시스템에서 온도 정보를 추가 수집하여 원 적용 시스템 제어 활용은 물론, ECU(Engine control unit)에서 이들 정보의 타 시스템 제어에 활용하기 위한 기술적 시도가 있어왔고, 온도센서를 복합화한 압력센서가 출시되고 있다. 압력, 온도 등 차량 모듈 제어에 핵심이 되는 이러한 정보의 ECU 활용을 위해서는 통신 기능이 추가된 신호처리용 집적회로(ASIC)의 사용이 필수적이며, 소형화를 통한 센서융합 등 제반 기술의 수평적 개발 및 활성화가 필요할 것이다. 자동차에 적용되는 압력센서는 반도체형으로 전화되었으며 대표적인 것으로는 압저항형 실리콘 센서(Piezo-resistive Pressure Sensor with Silicon senosr)와 정전 용량형 압력센서(Capacitive Ceramic Pressure Sensor)가 있다.[4]

- 압저항형 센서(piezo-resistive pressure sensor with silicon senosr) : 실리콘 결정에 응력이 가해지면 저항값이 변화하는 피에조 저항효과의 원리를 이용한 센서이다. 이 센서의 특징은 높은 선형성과 주파수 범위의 영향을 받지 않는 히스테리시스(hysteresis) 등으로 고저밀도 측정에 적합하다.

- 정전 용량형 압력센서(capacitive ceramic pressure sensor) : 서로 마주보고 있는 전극판의 간격이 외부 응력에 의해 변화하게 되면 전극 간의 정전 용량 변화를 전기신호로 바꿔서 응력을 검출하는 원리를 이용한 방식이다. 압저항형에 비하여 온도 특성이 우수하고 고감도인 관계로 미세한 압력 측정에 주로 사용되나, 전극의 형성 및 외부회로와의 연결이 복잡한 구조로 되어 있어 응답성이 낮은 단점이 있다. MEMS에 의해 생산되는 압저항형 실리콘 센서는 자동차 엔진제어용으로 MAP 센서가 최초로 상품화되었으며 타이어 압력, 브레이크 압력, 오일 압력 및 에어컨 압력센서 등으로 확산 되고 있다.

- MAP 센서(manifold absolute pressure) : 흡기 매니폴드 내의 압력 신호 및 엔진 회전수에 의해 공기량을 측정하고 연료와의 적정한 혼합비를 조절하기 위해서 사용되는 센서이다. 엔진 가까운 곳에 위치하기 때문에 고온(140~650℃)에 견딜 수 있도록 고온 특성이 좋은, 절연막 위에 형성한 반결정 실리콘을 기판으로 한 반도체인 SOI(silicon on insulator) 구조를 사용한다. 엔진실린더 내의 직접 장착되어서 연소되는 압력을 측정하는 연소압 센서(combustion pressure sensor)는 희박연소(lean burn) 엔진 개발과 더불어 실용화되기 시작했으며, 희박 연소제어로 연비향상, 배기가스의 정화를 할 수 있는 특징이 있다.

유량센서

유량센서는 액체와 기체 등 유체의 흐름을 측정하는 센서이다. 유량은 압력, 온도, 레벨 등과 함께 산업현장에서 가장 많이 측정되는 측정량 중의 하나로, 가장 측정하기 까다로우며 그 방법도 정밀측정용, 공정용 등 측정 목적과 액체, 기체, 증기, 유체의 물성에 따라 매우 다양하다. 유량 측정은 다릉 측정량과는 달리 직접 유량을 측정하는 방식은 매우 적으며 다른 물리량을 측정하고 이 측정된 정보로부터 유량을 산출하는 방식이 대부분이다.[5] 자동차에서 엔진에 흡입되는 공기량은 스로틀 밸브의 열림량과 흡기관 내의 압력, 엔진 회전수에 따라 대략 결정되므로 각각의 값을 검출하기 위한 센서를 총칭해서 유량센서라고 한다. ECU에서는 이 유량센서에 의해 기본 연료 분사량을 연산한다.[6] 연료개질장치를 수반하는 고체고분자형 연료전지(PEFC)는 개질기와 연료전지 자체의 효율을 적정하게 평가하기 위해 장치에 투입되는 원 연료의 공급량을 계측할 필요가 있고, 개질 시에 생성되어 전지촉매의 성능에 악영향을 미치는 일산화탄소 농도를 낮추기 위한 공기유량 제어도 필요하다. 연료전지 시스템의 적절한 운전과 고효율 측면에서 가스나 공기의 유량계측은 매우 중요하며, 보급을 위해 소형화와 낮은 비용, 양산성이 우수한 유량센서가 요구되어 왔다. 그러나 실제로는 주변온도의 변화와 배관방식에 의한 유입조건, 맥동발생 등에 따라 적용이 쉽지 않았다. 이에 따라 이러한 과제를 해결하고, 모든 환경에서 정밀한 유량계측을 할 수 있는 센서 디바이스를 이용한 MEMS 유랑센서가 개발되었다. 연료전지 시스템의 유량계측은 연료가스 유입원, 배관방법, 온도변화와 같은 여러 요인이 계측 시에 영향을 미친다. MEMS 유량센서에서는 이러한 영향을 줄이기 위한 대책을 강구하고 있다. 유량센서의 출력은 히터의 상류측과 하류측 사이의 온도차에 의존하기 때문에 양호한 온도 특성을 얻기 위해서는 히터온도를 주변온도보다 일정한 수준으로 높게 유지하고 히터 상·하류의 온도차가 주변온도에 의존하지 않도록 해야 한다. MEMS 유량센서는 센서 디바이스 부근의 난류나 불균일한 유속분포를 해소하기 위해 최적의 유로를 설계하며, 상류배관을 어떤 방향에서 접속해도 같은 유량의 출력변동을 받는다. 따라서 MEMS 유량센서는 유입부에 직관 배관만을 설치하지 않고 연료전지 시스템의 배관설계 자유도를 높여 공간절약을 실현할 수 있다. 연료전지 시스템에 사용되는 블로어(blower)와 같은 공급원에 따라서는 발생유량이 주기적으로 변하는 맥동현상이 나타난다. 이런 맥동환경에서는 정확한 유량계측이 곤란하므로 일부 MEMS 유량센서에서는 센서 디바이스 하류측에 오리피스를 설치하여 맥동영향에 의한 출력 불안정 현상을 제어하는 구조를 채용하고 있다.[7]

가속도센서

가속도센서는 물체에 작용하는 가속, 진동 및 충격 등의 동적 힘을 순간적으로 감지하는 센서이다. 따라서 자동차, 기차, 항공기 및 선박 등 운송기기와 공장자동화 관련 장비 등에 폭 넓게 활용할 수 있다. 특히, 최근에 자동차의 안정도에 관한 관심이 높아지면서 정면충돌시 운전자와 승객을 보호하기 위한 안전장치로 에어백의 설치를 법규화 하면서 에어백에 들어가는 핵심 소자인 차량용 가속도센서에 대한 연구가 많이 이루어지고 있다. 또한 자동차의 안정성, 신뢰성, 안락성, 편의성 향상을 위하여 가속도센서는 전자식 엔진제어장치(ECU), 잠김방지제동장치(ABS), 지능형 현가장치, 스티어링 시스템 등의 핵심부품으로 사용되고 있다. 기계식 가속도센서는 구조가 복잡하고 크고 무거우며 양산이 힘들어 신뢰성이 낮고 가격이 높아 그 활용이 제한된다. 반면에 실리콘 가속도센서는 실리콘의 기계적 성질이 우수하고 기존에 확립된 반도체 집적회로 공정기술을 이용함으로써 신뢰성과 양산성이 우수하며, 소자의 소형화, 경량화 및 저가격화가 가능하다는 장점이 있다. 실리콘 가속도센서는 박막형성이 용이한 다결정 실리콘을 표면 마이크로머시닝하여 만든 용량형과 단결정 실리콘 위에 압저항 소자를 제작하고 이를 마이크로머시닝으로 박막 가공하여 만든 압저항형으로 분류할 수 있다.[8] 실리콘 가속도센서는 크게 3가지 부분으로 나누어진다. 가속도 즉, 힘을 받아들이는 실리콘 미세기계 구조부와 힘을 전기적 신호로 바꾸어 주는 변환소자부, 정격출력을 만들어 주는 신호처리부로 구성된다. 미세기계구조물 제작을 위한 마이크로머시닝기술은 집적회로 제조기술을 기반으로 하고 있으나, 공정자체가 반드시 일치하는 것은 아니다. 특히, 영점, 감도, 온도보상 및 자기진단회로가 센서부와 같이 단일 칩에 집적화되는 온칩(On-chip) 센서의 개발추세에 따라 기존의 공정기술과 마이크로머시닝기술의 호환성, 재현성 및 안정성을 유지하는 상호보완적인 공정기술이 강조되고 있다. 양산을 위한 가장 중요한 기술은 실리콘 미세구조를 만드는 미세가공기술이며, 웨이퍼 단위에서 얼마나 균일하고 재현성 있는 실리콘 구조물을 제작할 수 있느냐 하는 것이 기술의 관건이라 할 수 있다. 변환소자부는 감지원리에 따라 압전형, 압저항형, 용량형 등으로 나눌 수 있다. 압전형은 산화아연(ZnO)과 같은 압전물질의 응력에 대한 전기분극을 이용하며, 직류(DC) 가속도의 측정이 불가능한 단점이 있다. 압저항형은 확산에 의한 저항만 형성하면 되므로 다른 센서에 비하여 공정이 간단하며, 선형성 및 주파수 특성이 좋으며 직류가속도의 측정이 가능하다. 정전용량형은 미세구조부의 변위에 의한 정전용량변화를 측정하며, 감도가 높은 반면에 공정이 상대적으로 복잡하다. 주파수 변환 회로가 하나의 칩 내에 실장 되어야 하며, 선형성이 나쁜 단점이 있다. 그중 압저항형 가속도센서는 압전형과 용량형의 중간적인 특성을 나타내고 있으며, 구조 및 신호처리가 단순하고 요구되는 성능을 만족시키면서 저렴한 가격으로 제조할 수 있는 장점이 있다.[9]

온도센서

온도센서는 온도를 측정하는 센서이다. 자동차 온도센서는 '서미스터(thermistor)'라고 하는 전자장치가 주로 사용된다. 이는 온도에 따라 전기 저항이 변하는 반도체의 성질을 이용한 소자이다. 그중에서도 NTC(negative temperature coefficient)라고 하는 서미스터가 사용된다. 이러한 저항값을 측정한 데이터를 다시 온도 정보로 변환해 자동차 실내에 표시하는 방식이다. 자동차 실외 온도 측정은 자동차 상황에 따라 끊임없이 변화한다. 아무리 제어를 한다고 해도 장시간 고속도로를 달리고 있다면 실제 외부 온도보다 내려가고, 지열이 올라오는 아스팔트 주차장에 장시간 주차하면 온도는 오르기 마련이다. 전문가들은 실제 기온과 비교해 플러스 마이너스 3도 정도의 오차가 발생할 수 있다고 하지만 그 이상 온도가 차이가 자주 발생 한다면 센서 불량의 가능성도 있기 때문에 점검을 받아보는 것도 좋다. 차종 마다 조금씩 다르겠지만 대부분 자동차 외부 온도센서는 앞 범퍼 개구부나 번호판이 부착된 범퍼 안쪽에 숨어있다. 높이는 지상에서 약 30cm 정도에 설치된다. 이렇듯 비교적 엔진룸과 가까운 위치이기 때문에 엔진에서 발생하는 열로 인한 영향을 받는다. 하지만 주행 중에 외기로 인한 냉각도 동시에 이뤄지기 때문에 적당히 상쇄되며, 만약 공회전 중이라고 해도 크게 변동되지 않도록 전자식으로 제어되고 있기 때문에 최대한 외부 온도와 비슷하게 측정된다. 특히 지면에서 적당히 떨어져서 설치되어 있는 것도 중요한데, 아스팔트와 같이 지면에서 올라오는 뜨거운 열로 인해 오차가 발생될 수 있지만 약 30cm 정도 떨어진 상태에서 주행으로 발생하는 바람을 맞게 되면 대부분은 상쇄된다. 그럼에도 불구하고 오차가 아주 없는 것은 아니다. 측정할 당시 자동차의 위치나 주변 환경에 따라 외부 공기 온도와는 약간의 차이를 보일 수 있다. 가장 정확한 측정 상태는 시동을 걸어 출발 후 적당한 거리를 주행했을 때이며, 이러한 상황을 상정해서 온도센서가 설정되어 있기 때문이다.[10]

자이로센서

자이로센서는 가로, 세로, 높이의 3개 축을 기준으로 움직임을 인식하는 센서이다. 자이로스코프는 회전에 의해 발생하는 다량의 회전운동 에너지를 보유하게 될 때, 각 운동량 보존 법칙에 따라 회전축 방향이 잘 변하지 않기 때문에 회전축 방향으로 정렬을 유지한다. 고속으로 돌아가는 자이로의 회전축은 그 방향이 쉽게 변하지 않는다는 것을 이용하여, 원점 위치를 역으로 추정하여, 현재의 방향이 어느 쪽인지를 역산출하는 기계다. 그래서 방향성을 측정할 때 쓰게 된다. 비슷한 센서로는 지표면을 기준으로 기울기를 측정하는 가속도센서가 있다. 자이로스코프를 가장 쉽게 표현한다면 '팽이'라고 할 수 있다. 회전 중인 팽이는 외력이 0인 상태에서 회전력에 대한 관성을 가진다. 팽이가 돌고 있는 지표면에 각도가 생겨도 팽이의 중심축은 지구 중심 방향을 향하는 현상을 보면 알 수 있다. 고속 회전하는 회전자에 외력이 없다면 로터의 각 운동량 벡터값은 항상 일정하다는 것이 방향 안정이다. 회전축을 중심으로 균형을 유지하며 방향이 바뀜에도 회전자는 회전축을 중심으로 밸런스를 유지한다. 외부 틀은 함께 회전하며 기준 좌표계로부터 틀어진 정도를 측정한다. 로터가 외부로부터 로터의 축 방향으로 힘을 받으면 회전 반발력이 생겨 로터에 수직한 또 다른 수직축 방향에 대한 회전운동을 시작한다. 회전운동은 회전축을 중심으로 이루어진다. 외력을 가하거나 시간이 지나 스스로 멈추려 할 때, 축을 중심으로 회전운동을 방해하는 외력이 크다면 멈출 것이고 작다면 다시 중심을 잡고 회전할 것이다. 이러한 현상을 세차운동이라 정의한다. 광학식 자이로센서는 빛의 간섭효과 등을 이용하여 만든 자이로스코프이다. 개념 자체는 굉장히 오래되었으나 1960년대 후반부터 항공기나 미사일 등의 정밀 센서로 각광을 받고 있다. 일반적인 반도체 자이로스코프에 비해 극도로 높은 정밀도를 가지기에 비행기나 탄도미사일 등 관성항법을 수행하는 경우엔 꼭 이 광학식 자이로를 사용한다. MEMS 자이로센서는 초소형의 자이로스코프이며 보통 일반 반도체 칩 정도의 크기이다. 코리올리(coriolis) 효과의 힘을 이용한 튜닝포크 방식의 센서로서, 대부분의 모바일기기에 이 센서가 채용되었다. 코리올리 힘을 측정하여 전기 신호로 변환하고 힘에 대한 각속도를 계산한다. 튜닝포크 방식이란 무한 진동하는 추 2개를 이용해 모든 방향에서 작용되는 회전력을 측정할 수 있도록 하는 방식이다.

조향각센서

조향각센서는 자동차 조향장치에서 사용되는 센서이다. 운전자가 조작하는 핸들의 회전 각도,방향,속도 등을 감지해 관련 정보를 자동차 전체의 움직임을 제어하는 VDC(vehicle dynamic control) 시스템에 전달하는 역할을 한다. VDC시스템은 센서가 보내는 정보로 자동차 서스펜션이나 ABS브레이크 등의 안전주행장치를 제어한다. 조향각센서는 미래형 자동차에 도입될 무인운전 시스템, 자동주차, 차선이탈 경보 시스템 등 최첨단 장치의 중추적인 역할을 한다. 특히 향후 운전자 편의성을 대폭 향상시키기 위해 기존의 기계식 조향장치가 전동식으로 바뀌면서 그 중요성이 더욱 커지고 있다.[11]

친환경

배기가스센서

배출가스 정화 시스템에서 사용되는 배기가스센서는 배기가스를 감지하여 ECU에 전달하는 센서이다. 배기가스 중에 함유된 산소의 양을 측정하여 출력전압을 ECU로 전달하고 연료 분사시간을 제어하여 항상 이론 공연비인 14.7:1에 가깝도록 조정한다. 일반적으로 차량용 센서는 섭씨 영하 40도에서 120도의 범위에서 사용되는데, 배기가스 센서의 경우에는 600도에서 800도의 고온에서도 견딜 수 있는 내구성을 갖춰야한다.[12] 온도의 급격한 변화, 중력의 30배가 넘는 가속과 충격, 각종 화학물질과 수분, 유류 등으로 인한 오염과 부식에 대비해야 할 뿐 아니라, 지속적인 진동과 충격에도 정상적인 동작을 유지해야 한다. 또한 외부와의 통신 측면에 있어서도 최대 100㎞/h가 넘는 고속에서도 안정적인 연결이 유지되야 한다.[13]

산소센서

산소센서는 가솔린 엔진의 연료 분사장치와 배출가스 유해물질 제어를 가능하게 한다. 공기와 연료의 비율을 적합하게 제어하는데 핵심적인 역할을 하기 때문에 산소센서에 이상이 발생하면 엔진제어장치(ECU)는 정확한 공연비를 감지할 수 없게 되고, 결국 추정치에 의존하게 된다. 공연비에 대한 정확한 감지가 불가능해지면 차량의 성능이 감소하고, 배출가스 같은 유해물질의 증가를 초래한다. 가솔린차에는 보통 두 개의 산소센서가 장착되어 있다. 촉매 장치의 전단에 위치한 전방 산소센서와 후단에 위치한 후방 산소센서로 나뉘어진다. 전방 산소센서는 정밀한 연료량의 제어를 위한 데이터를 ECU에 제공하고, 후방 산소센서는 부가적인 제어 및 촉매장치의 성능을 모니터링하기 위한 데이터를 ECU에 제공한다. 엔진의 작동 싸이클 중에서 배기행정(exhaust stroke) 단계에서는 고온 고압의 배기가스가 배기밸브를 통해 실린더 외부로 배출되는데, 이 가스는 배기 매니폴드와 전방 산소센서를 지나서 촉매 장치로 들어간다. 지르코니아 센싱 소자는 산소센서 내부에 위치해 있으며 금속 소재의 하우징에 싸여있다. 배기가스에 포함되어 있는 산소 분자는 센서의 금속쉘에 뚫린 미세한 구멍을 통해 센싱 소자에 도달한다. 이 센싱 소자의 반대편에는 신선한 공기가 모여 있는 에어챔버가 있는데, 배기가스와 에어챔버 간의 산소 분압 차이에 의해 산소 이온이 센싱 소자를 거쳐 이동할 때 기전력이 발생하게 된다. 대기 중 산소 농도는 일정하므로, 이때 유도되는 기전력의 크기는 배기가스 중의 산소 농도에 의해 결정된다.[14] 이처럼 산소센서가 보내는 신호를 기준으로 ECU는 최적화된 공연비의 제어상태를 유지한다. 일반적으로 가솔린 엔진에서 탄화수소와 일산화탄소는 냉간 시동 후 30초 이내에 대부분의 양이 배출된다. 때문에 빠르게 활성화되는 산소센서는 배출가스 저감에 중요한 역할을 한다. 산소센서의 빠른 활성화 속도는 두 가지 기술을 통해 구현된다. 센싱 소자의 질량을 줄이고 히터에 가해지는 파워를 증가시키는 것이 그것이다. 센싱 소자의 질량 감소는 세라믹 소자의 모양을 원뿔에서 평판형으로 전환함으로써 해결된다. 히터의 파워 증가는 히터의 탑재방식을 변경시킴으로써 이루어진다. 원뿔형 소자는 분리된 히터를 사용하는 반면 평판형 소자는 센서 레이어 내부에 집적된 히터를 사용한다. 기존의 방식 대비, 약 50% 가벼워진 평판형 소자를 이용함으로써 작동 최적온도에 도달하는 시간은 10초 이내로 단축된다.[15]

편의성

일사센서

일사센서는 차량 주변의 빛을 감지하는 센서이다. 조도센서라고도 한다. 빛의 세기에 따라 전기적 성질이 변화하는 광다이오드의 원리를 이용하고 있는 것이 특징이다. 광다이오드는 광센서의 일종으로 빛의 양에 따라 저항값이 변화하는 특성을 가지고 있다. 일사센서는 이러한 저항값의 변화를 전류 또는 전압으로 변환해 오토라이트 컨트롤러가 차량 주변의 광원이 밤인지 낮인지 또는 터널이나 지하주차장인지를 판단하는 기준을 제공한다. 초기의 오토라이트 컨트롤 시스템은 윈드실드 하단의 센터페시아 정중앙에 있는 일사센서를 이용해 시스템을 제어하는 방식을 주로 사용해 왔다. 이러한 이유는 오토라이트 컨트롤 시스템이 적용되기 이전부터 일사센서가 전자동에어컨(FATC)의 중요한 입력센서 중 하나로 사용되어 왔기 때문이다. 일사센서는 전자동에어컨시스템에서 자동차 실내로 들어오는 빛의 양에 따라 실내온도 변화를 감지해 전자동에어컨 컨트롤러가 운전자가 설정한 온도에 따라 에어컨의 토출온도와 풍량을 제어할 수 있도록 도와주는 역할을 한다. 빛의 세기에 따라 광원의 밝기와 온도변화를 감지하는 것만 다를 뿐 작동원리는 같다. 최근에는 이러한 일사센서에 오토라이트 기능과 도난방지시스템 작동램프나 우적감지 기능 등 다양한 기능을 통합해 사용되고 있는 추세다. 우적감지 와이퍼 시스템의 적용된 경우에는 일사센서가 윈드실드 상단에 위치한 우적 감지센서와 일사센서 등과 통합되어 있는 방식이 주로 사용되고 있으며, 일사센서보다는 다기능을 갖추고 있다보니 콤비 센서라고도 불린다. 우적감지 와이퍼와 통합되어 윈드실드 상단에 위치한 일사센서의 경우 센터페시아 상단에 위치한 일사센서 방식보다 직접적으로 빛을 감지하므로 직관적이고 감도가 민감할 뿐 아니라 외관상으로도 유리한 측면이 많다. 반면 센터페시아에 일사센서가 위치한 경우에는 전면유리를 통해 빛의 양을 감지하므로 유리의 반사율이나 주변환경에 따라 차이를 보이기도 한다. 예를 들면 전면유리에 가시광선 투과율이 낮은 틴팅 처리를 한 경우 어두운 그늘만 드리워도 오토라이트가 작동하는 현상이 대표적이라 할 수 있다. 한편 같은 오토라이트 시스템이라도 터널을 지날 때 자동차 제작사나 차종마다 오토라이트가 작동하는 시간이 다르다. 어떤 차는 터널에 들어서자마자 라이트가 켜지지만 또 다른 차종은 한참 지나서 라이트가 켜진다. 터널을 빠져나와서도 라이트가 꺼지는 시간이 상이하다. 해질 무렵과 같은 어중간한 밝기에서도 마찬가지인데, 그 이유는 자동차 회사마다 또는 차종마다 정해진 작동기준, 즉 일사센서의 작동전압 기준이 다르기 때문이다.[16]

우적센서

우적센서는 자동으로 와이퍼를 작동시키는 센서이다. 레인센서라고도 한다. 초창기 와이퍼 스위치는 내리는 빗물 변화에 따라 운전자가 직접 와이퍼 속도 조절 레버를 움직여야 했지만 우적센서는 운전자가 와이퍼 속도 조절 스위치를 조작할 필요가 없다. 우적센서는 비의 양이 많아지면 와이퍼의 작동 속도가 빨라지고, 비의 양이 적어지면 느려지다가 비가 멈추면 작동을 멈추기까지 자동으로 작동한다. 우적센서는 발광다이오드와 광다이오드가 같이 들어있는 구조이다. LED등과 같은 원리로 반도체의 에너지 간격이 작아서 적외선 부분의 빛을 내는 발광다이오드가 달려있고 옆에는 빛을 받으면 전류로 만드는 광다이오드가 있다.[17] 원리는 자동차 앞 유리창 상단 중앙에 달린 센서가 적외선을 발사한 뒤 이 적외선이 부딪쳐 다시 센서로 돌아오는 사이의 파장을 감지하는 것이다. 유리창 바깥에 빗물이 고여 있을 경우 난반사가 일어나 센서가 이를 감지하고 와이퍼를 작동하게 되는데 이때 센서는 빗물의 양까지 알아서 판단해 와이퍼의 속도까지 자동으로 조절해 준다. 우적센서는 직경 0.4mm의 아주 작은 빗방울도 감지할 수 있으며 투과율을 스스로 보정하도록 되어 있어 코팅 등으로 유리의 투과율이 불량하더라도 알아서 감지할 수 있다. [18]

실내환경

습도센서

습도센서는 대기 중의 수증기로 인하여 유기 고분자나 세라믹의 저항 값 유전율 등이 변화하는 성질을 이용하여 습도를 전기적으로 검출하는 센서이다. 두 개의 전극 상에 도전 성분과 고분자로 만들어진 막이 겹쳐지면, 습도가 높을 때는 고분자가 팽창함에 따라 도전 성분 간의 간극이 넓어져 전극 간의 전기 저항이 증가한다.[19] 고급차의 전자동 환기 조정 장치에는 습도센서가 대부분 탑재되어 있는데, 실내 습도가 높아지면 온도에 관계 없이 에어컨이 가동되는 것 또한 습도센서의 역할이다.[20] 리어윈도의 흐림 방지 제어 등에도 이용되고 있다.

가스센서

가스센서는 자동차 등에서 배출하는 가스를 측정하는 센서이다. 차량의 대수가 늘어남에 따라 차량에 의한 대기오염 문제 또한 주요한 문제로 대두되고 있다. 차량은 다양한 배기가스를 배출하고 있으며, 이 중에서 특히 이산화탄소와 이산화질소는 인체에 매우 유해한 가스로 알려져 있다. 이 때문에, 이러한 유독가스인 이산화탄소와 이산화질소를 차량에서 바로 감지하고 이를 제어하려는 요구가 급속히 높아지고 있다. 이를 위해서는, 차량의 가스를 직접 감지하기 위한 가스센서의 개발이 필수적이다. 일반적으로 가스센서는 반도체식, 고체전해질식, 접촉연소식 등이 사용되고 있으며, 이 중에서 반도체식은 센서 제작이 용이하고, 다양한 범위의 가스검출이가능하여 많이 연구되고 있는 센서이다.[21]

- 녹스센서 : 질소산화물이 대기로 배출되지 않도록 감지하는 센서이다. 전단 녹스센서, 후단 녹스센서는 차량에서 배출되는 질소산화물량을 측정하여 ECU에 전달하는 역할을 하는 차량의 부품이다. 질소산화물은 질소와 산소의 화합물로, 연소 과정에서 공기 중의 질소가 고온에서 산화되면서 발생한다. 대표적으로 자동차, 항공기, 선박, 산업용 보일러, 소각로, 전기로 등이 질소산화물의 배출원으로 꼽힌다. 질소산화물은 일곱 종류가 알려져 있는데 공해 문제에서 중요한 것은 일산화질소와 이산화질소이다. 질소산화물은 교통량과 일광에 따라 크게 영향을 받는다. 기관지염증과 천식, 만성기관지염을 일으키며 자각 증상으로는 기침, 가래, 눈물, 호흡곤란 등이 나타난다. 특히 급성 중독 시에는 폐수종을 일으켜 사망에 이르게 하는 무서운 물질이다. 아울러 질소산화물은 산성비의 원인이 될 뿐만 아니라 식물을 고사시키는 등 주요 대기오염물질로 규제되고 있다. 특히 질소산화물이 태양광선과 반응하면 오존이 생성되는데, 대기중 오존의 농도가 높아지면 호흡기와 눈에 자극이 심해지고 기침을 유발한다.[22] 디젤엔진에서 배출되는 배기가스가 DPF를 지나 배출되는 질소산화물량을 녹스센서가 측정하여 차량 컴퓨터인 ECU에 프로그램된 요소수 분사량을 결정하게 된다. 요소수 노즐에서 분사된 요소수는 차량 온도에 수분은 증발하고 요소수 분자가 질소산화물을 포집하여 SCR촉매를 지난 후 후단 녹스센서에서 차량에서 배출되는 질소산화물량을 다시 한 번 측정한다.[23]

AQS

AQS(air quality sensor)는 공기오염도가 높은 지역을 지나갈 때 운전자가 별도의 스위치 조작을 하지 않더라도 외부 공기 유입을 자동으로 차단하는 센서이다. 대한민국에는 유해가스 차단장치로 알려져 있으며, 5cm*7cm 크기의 센서가 라디에이터 앞이나 범퍼 뒤에 부착되어 악취, 질소산화물, 산화성 가스, 일산화탄소 등 매연을 차단한다. 이렇게 유해물질을 차단하여 차량 내부를 쾌적한 상태로 유지시키고 운전자가 운전에 집중할 수 있도록 돕는다. AQS는 100퍼센트 차단하는 기능이 아니기 때문에 적게나마 유해물질이 차량 내부로 들어올 수 있으며 외부 공기가 완전히 차단되기 때문에 특정 계절에 윈드실드가 뿌옇게 되어 시야를 방해하는 경우가 생길 수 있다. 또한 센서가 비교적 반응이 느려 기능이 작동될 때까지 잠시 동안 유해물질이 유입될 수 있다. 한편 AQS는 2000년대 초반에는 자주 보이다가 이후 출시되는 대부분의 차량에는 탑재되지 않고 있다. 반응이 느리고 하수구 냄새 등 악취에 대해서 차단을 잘 하지 못하는 경우가 많아 차량 내부순환 버튼을 주로 많이 사용하기 때문이다.[24]

예방/안전

충돌방지센서

충돌방지센서는 자동차 전방 장애물에 대하여 충돌을 피하거나 충돌 위험을 줄이기 위해 탑재되는 센서이다. 전방의 상황을 영상으로 감지하는 카메라, 전방·후방·측면의 물체를 확인하는 레이더가 대표적이다. 이외에도 시스템이 작동하는 데는 자동차 속도를 감지하는 휠 속도센서, 스티어링의 움직임을 감지하는 조향각센서, 차량의 수직측 회전을 감지하는 요레이트센서, 엔진 컨트롤러, 브레이크 제동 컨트롤러 등의 많은 센서와 컨트롤러 등이 유기적인 통신을 이용한 정보를 통하여 차량충돌 위험 단계에 따라 경고문 표시, 경고음 발생으로 충돌위험성을 단계별로 운전자에게 경고한다. 이와 동시에 브레이크를 제어하여 탑승자를 보호하며 주행안전을 보조한다. 전방 충돌방지 보조시스템 작동은 자동차 시동 후 전방충돌방지 보조, 또는 충돌 경고로 설정하고 각각의 감지센서가 정상적으로 작동할 수 있는 상태이어야 한다. 각각의 센서가 정상적이지 않을 경우 시스템이 작동이 되지 않는다는 경고사인을 클러스터에 표출한다. 시스템에 이상이 없는 상태에서 전방에 조건을 만족할 경우 시스템은 작동 상태가 된다. 주요 충돌방지센서는 다음과 같다.

- 전방 카메라 : 전방의 차량과 보행자, 자전거탑승자 등을 촬영하여 감지하는 기능을 한다. 장착위치는 실내안쪽에 룸미러 뒤쪽 앞 유리창 중앙 상단에 장착되어 있다. 다른 센서들과 통신을 통하여 촬영정보를 주고받게 되어 있으며 작은 카메라이자 컴퓨터모듈이다. 주의할 점은 전방유리에 이물질로 오염이 심하거나 눈, 비 등이 카메라 시야를 방해할 경우에는 정상적인 감지 작동이 어렵기 때문에 청결한 관리가 필요하다.

- 전방 레이더 : 모듈 내부에 레이더 전자기파를 이용하여 물체에 부딪쳐서 반사하는 신호를 해석, 전방 장애물과 거리, 속도를 측정한다. 전방 차량유무 속도 거리에 따라 최적의 가감 속도를 계산한다. 이후 가감속된 정보를 브레이크 컨트롤러로 전송한다.

- 전측방 레이더 : 전방 범퍼 내측 좌우에 장착되어 있으며 레이더는 전자기파를 이용하여 전측방 좌우 차량의 유무를 감지하여 거리 및 속도를 측정한다, 레이더 전자기파는 대부분 24 기가헤르츠(GHz) 대역의 레이더를 사용하고 있다. 특히 시야 확보가 쉽지 않은 야간 혹은 우천 환경에서 차선을 변경할 경우, 위험경고 문구 및 경고음을 운전자에게 인식하도록 제공하여 안전하게 운전할 수 있도록 편의를 제공한다. 전측방레이더는 전방에 교차충돌을 예방하며 크루즈 컨트롤 기능과 고속도로 주행을 보조하는 기능도 있다.

- 후측방 레이더 : 후측방 범퍼 내측 좌우에 장착되어 있으며 후측방 차량의 유무를 감지하여 거리 및 속도를 측정한다, 레이더 전자기파는 대부분 24 기가헤르츠 대역의 레이더를 사용하고 있다. 특히 시야 확보가 쉽지 않은 야간 혹은 우천 환경에서 차선을 변경할 경우, 위험을 알려주어 운전자가 더욱 안전하게 운전할 수 있도록 편의를 제공한다.[25]

이미지센서

이미지센서는 카메라 렌즈로 들어온 영상정보인 빛을 디지털 신호로 바꾸는 센서이다.[26] 이미지 센서는 스마트폰 카메라, 디지털카메라, CCTV뿐만 아니라, 자율주행 자동차에도 필수적이다. 스마트 이미지 센서에는 빛을 전기 신호로 전환하는 부분과, 잡음이나 간섭과 같은 현상을 제거하며 데이터를 압축하기 위한 프로세서(ISP)와 메모리가 들어간다. 자율주행 자동차 시장이 성장하며 휴대전화 뒷면처럼 자동차 내외부가 이미지 센서로 도배되고 있다. 기본적으로 이는 안전 주행을 위한 차량 및 차선 인식에 사용되는데, 사람과 교통신호, 도로 표지판 인식에도 필요하다. 영상 인식을 통해서 주행 중 다양한 물체를 파악하고, 보행자를 탐지하며, 대상과의 거리와 공간 정보를 인식한다. 그리고 도난 방지, 운전자의 졸음, 감정과 건강 상태 관찰에도 사용된다. 하지만 이러한 이미지센서가 자동차에 실제 사용되기 위해서는 일반 상용 반도체에 비해서 매우 엄격한 테스트와 패키징 과정을 거쳐야 한다. 자동차는 북극에서도 정상 동작해야 하고, 적도 사막에서도 안전하게 운행되어야 하기 때문이다. 특히 엔진 근처는 온도가 매우 높다. 그래서 보장되어야 하는 테스트 조건이 휴대폰이나 가전 기기에 들어가는 반도체보다 휠씬 가혹하다. 이미지센서는 메모리 반도체와 구조적으로 그리고 공정상에서 매우 유사한 점이 많다. 메모리는 격자 모양으로 규칙적으로 기억 셀을 설치한다. 마찬가지로 이미지 센서에도 화소들이 평면에 격자 구조로 배열된다. 그 화소의 크기도 나노 단위로 계속 줄어들고 있다. 초격차 메모리에서 확보한 나노 공정 기술과 설계 기술이 그대로 이미지센서에 적용된다. 거기에 인공지능(AI)과 패키징 기술이 결합하면 국제적으로 최고 경쟁력을 확보한다. 이미지센서가 바로 시스템 반도체 산업의 성장과 자동차 반도체 확보 경쟁에 전략적 돌파구로 여겨지는 까닭이다.[27]

에어백센서

에어백센서는 충돌의 강도를 측정하는 센서이다. 이 센서가 측정한 충격량에 따라 에어백 팽창 여부를 결정하고, 만약 에어백을 전개해야 한다고 판단하면 인플레이터에 신호를 보낸다. 인플레이터는 내부의 화학 물질을 반응시켜 기체를 생성하고, 기체는 숨어있던 에어백을 순식간에 부풀린다. 참고로 이 모든 과정은 불과 0.03~0.05초 이내에 진행된다. 탑승자가 운전대나 대시보드에 부딪히지 않게 보호해야 하기 때문이다.[28]

TPMS

TPMS는 차량용 공기압 감지장치(Tire Pressure Monitoring System)의 약자로, 차량이 주행 중일 경우 타이어 내부의 압력과 온도를 측정하는 센서이다. TPMS가 세계 최초로 적용된 차는 1980년대 등장한 포르쉐(Porche) 959가 처음이지만, 보다 적극적으로 TPMS 개발의 동기가 된 것은 지난 1990년대 포드(Ford)의 익스플로러에 장착된 타이어 파손에 따른 사고로 인해 포드와 파이어스톤 사이에서 치열한 공방전이 일어나면서부터라고 할 수 있다. 이전까지는 공기압에 대한 중요성을 인지하면서도 적절한 대안을 찾지 못했던 자동차 업계와 소비자들은 이 사건을 계기로 TPMS를 통해 사람과 차의 안전성을 높이고 차의 성능과 타이어의 수명까지 연장시킬 수 있는 방안을 마련하게 되었다. 타이어 공기압 감지 장치는 차량의 타이어 내부에 직접 삽입되어 주행중 차량의 공기압 상태 및 온도 변화를 감지해 사용자에게 시청각적으로 알려준다. 타이어 내부에 삽입되는 TPMS 센서모듈은 특히 영하 40도에서 영상 180도의 가혹한 운행조건에서 최소 10년을 견뎌야 하기 때문에 일반차량용 전자기술과는 차원이 다른 기술이 필요하다.[29] 2007년 미국을 시작으로, 유럽연합(EU)도 2012년부터 TPMS 장착이 의무사항이 되었으며, 대한민국의 경우에는 2013년부터 판매되는 새로운 자동차에 한하여 TPMS가 의무 적용되기 시작하였다. TPMS은 공기압이 일정수준 이하로 낮아지면 경고신호를 발생시키고, 더 낮아져 위험한 상황이 되면 경보를 발생하여 운전자가 자동차를 정차시킬 수 있도록 하게 되는 데 작동방식에는 직접방식과 간접방식이 있다. 간접방식의 경우 특정 타이어의 공기압이 부족하게 되면 타이어의 둘레가 작아지게 되어, 도로주행 중 해당 타이어 바퀴의 회전속도가 빨라지게 되는 데, 이러한 원리를 특정 타이어의 공기압 이상 으로 판단하는 것이다. 즉 간접방식 TPMS에서는 ABS장치에서 바퀴 회전속도를 감지하는 용도로 사용되는 4개의 휠스피드센서(wheel speed sensor)의 신호를 받아 그 변화를 논리적으로 계산하여 타이어의 내부 공기압력 상태를 간접적으로 유추하는 방법을 사용한다. TPMS의 초기 적용단계에서는 사용되었으나, 타이어 마모에 의한 영향도와 오프로드와 같은 비포장도로 주행 시 신뢰도가 떨어지는 단점이 있어 현재는 거의 사용되지 않고 있다. 직접방식 TPMS는, 타이어의 공기 주입 밸브에 각각 타이어 압력센서가 부착되고, 이 압력센서들로 부터 타이어 압력과 온도를 감지하여 직접 계측하고 이를 바탕으로 운전자에게 경고하는 방식이다. 간접방식에 비교하여 시스템의 가격이 높으나 계측 값이 정확하고 시스템이 안정적이어서 대부분의 자동차에는 직접방식 TPMS가 적용되고 있다.[30]

조향/현가

차고센서

하이트센서라고도 알려져 있는 차고센서는 노면으로부터 차량 높이를 측정하는 센서다. ECS의 핵심요소로, 주행 시 차량 바디와 차체 상대 위치, 특히 차고의 변화를 감지해 전자제어 현가시스템의 ECU에 정보를 제공한다. 현재의 차고 높이를 측정해 목표 차고보다 낮으면 저장 탱크의 압축공기를 에어스프링에 공급해 차체를 상승시키고, 목표 차고보다 높으면 압축공기를 대기로 방출시켜 차고를 낮춤으로써 항상 일정한 높이를 유지한다. 이 정보를 통해 노면이 울퉁불퉁한 비포장도로에서는 차 높이를 높여 차체를 보호하고, 고속주행이 가능한 도로에서는 차 높이를 낮춰 주행안정성을 높이는 역할을 수행한다.[31]

중력센서

중력센서는 중력이 어느 방향으로 작용하는지 탐지하는 센서이다. 중력센서를 통해 차량 충돌시 방향을 기록할 수 있고 차의 진행방향과 가속도, 진동, 충격을 측정하는 등 평소 운전습관을 파악하는 데 도움이 된다.[32] 중력센서는 내비게이션에 사용된다. 위성을 통해 파악하는 GPS 좌표와 함께 중력센서로 차량의 회전방향을 동시에 분석한다. 이에 따라 차량이 내비게이션의 설정 경로를 이탈할 경우 중력센서가 이를 감지해 신속하게 경로 재탐색에 들어간다. 차량사고가 났을 때 원인을 규명하는 블랙박스에도 중력센서는 필수다. 중력센서가 흔들리면 자동으로 차량의 진행 방향과 진동, 충격을 측정할 수 있다.[33]

토크센서

토크센서는 연속적으로 회전하는 축의 토크를 측정하는 센서이다. 회전 토크미터라고도 한다.[34] 토크센서는 EPS 시스템의 핵심부품으로 조향축에 걸리는 토크를 측정하여 EPS 제어기에 전달하는 역할을 한다. 토크(torque)란 어떤 것을 어떤 점 주위에 회전시키는 효과를 나타내는 양으로서, 회전 모멘트 또는 비틀림 모멘트라고도 부르며 회전체의 접선방향 힘의 크기와 힘이 걸리는 점에서 회전 중심점까지의 길이를 곱한 N·m 또는 kgf m 단위로 나타낸다. 토크 측정방식은 크게 접촉식과 비접촉식으로 구분된다. 접촉식 토크센서에는 슬라이딩 방식의 저항형 포텐션미터(potentiometer), 접촉식 스트레인 게이지, SAW 토크센서 등이 있으나 내구성이 떨어지고, 2바퀴 반 이상 회전하는 자동차 조향축에 실장하는데 부적합하기 때문에 자동차 토크센서로는 주로 비접촉식 토크센서를 사용한다. 비접촉식으로 자동차 분야에서 많이 사용되는 있는 기술은 자기식으로 자기장 형성 구조물과 고감도 자기센서를 사용한다. 자기식 토크센서는 샤프트 주위에 정해진 패턴의 자장을 형성시킨 상태에서 토크에 의해 회전 변위가 발생될 때 이에 따른 자기장의 변화가 발생하게 되고, 이를 자기센서로 측정하는 방식이다. 샤프트로부터 수 mm 이격하여 토크를 측정하며, 먼지나 액체 등 기타 비자성 물질이나 높은 회전 속도에서도 매우 잘 동작을 한다. 단점으로는 샤프트가 자화될 수 있으며, 강력한 자계 환경에 노출되어서는 안 된다. 장점을 보면 다른 비접촉식 회전센서에 비해 저가격으로 제작이 가능하고, 장착이 용이하면서도 자동보정 및 추가조정이 최소화될 수 있다. 에너지 소모가 적고, 내구성이 뛰어나며, 토크 측정은 물론 각도와 위치측정도 가능하다. 비접촉식으로 감지 샤프트, 신호감지부, 전자신호 처리부가 하우징에 내장되어 콤팩트한 자기식 토크센서의 개발이 가능하다. 자기식 토크센서 중 자동차용 조향 토크 측정에 적용되는 센서의 일례로, 스티어링휠 축에 부착되는 마그넷로터에서 발생하는 자기력에 의해 휠타이어 측 축에 연동한 고정자 치(stator tooth)에 1차 자기 유도되고, 회전하는 고정자 치에 유도된 자기력이 외부의 고정형 콜렉터(collector)로 2차 자기 유도되어 홀 IC 센서로 변화를 감지한다. 비틀림이 발생하면 로터와 고정자가 어긋나게 되어 자기장의 세기 변화가 발생하게 되는데, 일정범위 내에서 토크에 비례하는 자기장 변화가 발생한다.[35]

자율주행 센서

자율주행 센서는 자차의 위치인식을 위한 센서와 주행 환경에 존재하는 다양한 물체인식을 위한 센서로 구성된다. 위치인식을 위해서는 관성측정센서(IMU), 위성항법센서(GPS), 카메라, 라이다 등이 사용되며, 물체인식을 위해서는 카메라, 라이다, 레이다 등이 사용된다. 자차의 정확한 위치 정보가 획득된다면, 고정밀 자율주행지도를 참조하여 실세계 좌표계에서 전역 경로계획을 세울 수 있다. 전역 경로계획으로 자율주행 하면서 자차의 주행 경로 주변에서 이동하거나 정지된 물체를 인식하여 지역경로계획까지 수립하고, 섀시 시스템의 종/횡방향 제어를 수행함으로써 자율주행이 실행된다. 이상과 같은 자율주행 자동차 시스템 구현을 위해서는 위치인식과 물체인식 기능이 필수적이고, 카메라와 라이다는 두 가지 기능에서 모두 사용되는 센서이므로 활용 범위 측면에서 중요성이 더욱 커지고 있다. 레이다 센서의 경우는 물체인식 기능에 한하여 사용 가능한 센서이나 열악한 주행 환경에서도 가장 신뢰성 있는 데이터를 제공할 수 있기 때문에 첨단운전자 지원시스템(ADAS) 시장에서 지속적으로 매출이 확대되고 있다.[36]

카메라

카메라 센서는 첨단 운전자 지원 시스템 시장에서부터 이미 핵심 센서로 발전하였고, 향후 자율주행 시대에도 가장 큰 시장을 형성할 것으로 예측된다. 의무 장착으로 시장이 확대된 후방 감시 카메라, 모빌아이(Mobileye)가 개척한 다기능 전방카메라, 다임러(Daimler)가 견인하는 스테레오 카메라, 야간 감시 카메라와 운전자 모니터링 카메라까지 다양한 종류와 기능을 가진 카메라가 시장을 형성하고 있고, 자율주행 자동차에는 더 많은 종류의 카메라가 장착될 것으로 전망된다. 자율주행을 위한 카메라 조합은 테슬라(Tesla)의 새로운 오토파일럿 시스템에 장착된 8대 카메라 구조를 살펴봄으로써 향후 발전 방향을 조망할 수 있을 것이다. 테슬라의 오토파일럿은 전방 카메라 3개, 후방카메라 2개가 장착되어 총 8개의 카메라와 레이다, 초음파 센서로 구성되며, 센서 융합 플랫폼은 엔비디아(Nvidia)의 드라이브 PX2를 사용한다. 모빌아이와의 협력 관계를 청산하고 자사의 독자 카메라 솔루션을 개발한 테슬라는 원거리 전방과 360도 주변환경을 카메라 센서만으로 인지한다. 각 카메라의 검출 거리, 화각, 장착 위치 등을 고려하면 개별 카메라가 담당할 인지 기능을 예측할 수 있다. 공개된 정보에 의하면 8개의 카메라 기능이 완성된 것은 아니고, 향후 소프트웨어 버전을 개선하면서 새로운 기능을 추가해 갈 것으로 판단된다. 한편 자율주행 3단계에서는 자율주행 상태에서 운전자의 주의 집중이 요구되므로 운전자 상태 모니터링 기능이 반드시 필요하게 되어서 다양한 기업들이 운전자 모니터링 카메라 제품을 시장에 출시하고 있다.[36]

라이다

자율주행 자동차에서 라이다(Lidar) 센서의 중요성이 부각되면서 기존의 업체들은 저가격화 및 소형화와 함께 자동차 전장 신뢰성이 확보된 양산 제품 개발을 진행하고 있고, 신규업체도 자율주행 자동차 시장에 도전하고 있다. 기존의 연구용 제품들은 대부분 3D 레이저 스캐닝 방식이기 때문에 소형화와 저가격화에 문제가 있었으나, 최근에는 광다이오드(photodiode)의 배열을 통해 광전 변환된 아날로그 신호를 증폭하는 3D 플래시 방식이 소개되면서 자동차 업계에서 양산 개발을 위한 투자를 집중하고 있다. 이베오 오토모티브 시스템즈(Ibeo Automotive Systems)를 인수한 프랑스 기업 발레오(Valeo)가 아우디(Audi) A8 차량에 세계 최초의 양산 레이다인 스카라(SCALA)를 출시할 예정이다. 스카라는 4채널의 스캔 라인으로 구성되며, 145도의 수평화각과 150미터의 거리를 40ms의 속도로 측정할 수 있다. 쿼너지시스템즈(Quanergy Systems), 테트라뷰(TetraVue) 등은 3D 플래시 방식의 라이다를 저가격으로 양산하겠다는 계획을 발표하과 있어서 향후 라이다 센서는 신기술 혁신과 가격 절감이 급격하게 이루어질 것으로 기대되고 있다. 국내에도 라이다 국산화 개발을 위한 정부와 민간투자가 이루어지고 있으나, 아직까지 자율주행 자동차에 적용될 수 있는 수준의 제품이 없어서 선진기업과의 기술격차 극복을 위한 노력이 절실한 상황이다.[36]

레이다

레이다(Radar)는 2x GHz와 7x GHz의 밀리미터 파장을 이용하여 협대역 방식과 초광대역 방식으로 구분되어 검출 거리에 의해서 근거리, 중거리, 원거리 레이다로 나뉜다. 2x GHz 레이다는 주로 사각지대검출, 차선변경지원, 혼잡지역지원, 후방충돌경보 등의 기능을 제공하는 센서로 사용되고, 7x GHz 레이다는 해상도와 검출 거리 측면에서 장점이 있기 때문에 적응순항제어와 자동긴급제동 등에 사용된다. 각 나라의 안전 규제와 신차 안전도 평가 프로그램으로 인해 적응순항제어와 자동긴급제동 등을 위한 레이다 수요는 지속적으로 증가될 것으로 예측된다. 레이다 개발을 위해서 과거에는 밀리미터 파장의 신호처리를 위한 고주파 회로기술이 필요했으나, 최근에는 자동차용 반도체 기업들이 원칩 레이다 솔루션을 제공하고 있어서 저전력, 소형화 가격 절감이 가능하게 되었다. 글로벌 경쟁력을 가진 레이다 센서 기업은 보쉬(Bosch), 콘티넨탈(Continental), 덴소(Denso), 델파이(Delphi), 오토리브(Autoliv) 등이며 국내에서는 만도(Mando)가 유일하게 독자 레이다 개발 능력을 보유하고 있다.[36]

관련 네트워크

자동차에서 센서 부분의 비중은 매년 증가하는 추세에 있다. 센서기술의 중요한 역할은 기본적으로 운전자 또는 전자제어시스템에 검지된 정보를 원하는 시간 내에 제공할 수 있어야 한다. 이러한 목적을 달성하기 위해 자동차에는 다양한 센서와 전자시스템이 결합되어 있다. 이런 분산된 센서와 전자시스템을 연결하는 데 사용하는 배선 장치는 엄청난 케이블을 필요로 하게된다. 이로 인해 전체적인 차량 무게가 증가하고 제조비용이 상승하게 된다. 이러한 문제를 해결하기 위해, 모든 센서 시스템을 차량 내에서 한 개 혹은 두 개의 전선으로 구성된 공통 네트워크 버스에 연결하여 사용되고 있다. 차량용 센서 정보를 제공할 수 있는 네트워크 프로토콜은 정보계와 제어계로 크게 나눌 수 있다. 정보계는 수 십 메가비트(Mbps)에서 수 백 메가비트를 지원하며, 제어계는 수 십 킬로바이트(kbps)에서 수 십 메가비트를 지원한다. 제어계는 전송 속도에 따라 다시 여러 용도로 구분하여 사용된다. 예를 들어 안전계는 수백 케이피에스(kbps)에서 10 메가비트 정도이며, 바디계는 수십 킬로바이트에서 1 메가비트 정도이다. 다양한 프로토콜이 차량용으로 특별히 고안되어 왔다. 가장 오래되고 잘 알려진 프로토콜은 CAN(캔)이며, 동력발생장치 애플리케이션에는 대부분 고속 CAN(CAN-A)을 사용한다. 차체 애플리케이션에는 저속 CAN(CAN-B)이 주로 사용된다. 달성 가능한 최고 데이터 속도는 1Mbit/s이지만 일반적으로 네트워크는 500kbit/s 이하에서 운영된다. 낮은 전송 속도를 요구하는 비용 효율적인 모듈용으로 개발된 LIN(린) 프로토콜은 이미 널리 사용되고 있다. 이 프로토콜이 지원하는 데이터 속도는 20Kbit/s로 특히 초음파센서, 우적센서, 조도센서 등과 같은 차체 애플리케이션용으로 사용되고 있다. 속도 면에서 볼 때, 플렉스레이(FlexRay)는 CAN 프로토콜과 MOST 프로토콜의 중간쯤에 위치하지만 이중화와 시간동기화 등에 따른 내결함성 기능으로 인해 다른 프로토콜보다 높은 안전성을 갖고 있다. D2B 프로토콜과 그 후속 기술인 MOST 프로토콜은 멀티미디어 애플리케이션용으로 특별히 개발됐으며, 전적으로 멀티미디어 분야에만 사용된다. 이 프로토콜은 센서 등과 같은 분야에 배치하기에는 적절하지 않다. 차량 전자장치들과 센서들이 급속히 늘어남에 따라 상호간에 더욱 빠르고 많은 정보를 교환할 필요성이 대두 되고 있으나, 기존 네트워크 기술로는 만족스러운 통신이 이루어지지 못하게 되어 상호간 통신 속도를 높여주는 고속 차량 네트워크 기술이 등장하고 있다.[2]

LIN

LIN(Local Interconnect Network)은 CAN보다 저렴하면서도 복잡하지 않은 센서, 액추에이터 등의 자동차 애플리케이션 요구를 지원하기 위해 개발되었다. LIN 규격은 LIN 컨소시엄에서 2010년 LIN 2.2 버전을 발표했다. LIN은 안전이 매우 중요시 되지 않는 센서 및 액추에이터 영역에서 시리얼 데이터 교환을 위한 저렴한 통신 프로토콜을 만들기 위하여 주로 물리계층의 설계에 영향을 미쳤다. LIN 클러스터에서 물리적인 신호 전송은 CAN에서 익숙한 차동 신호 전송을 포함하지 않으며 기존의 단일 선이 사용 된다. 이 방법에도 불구하고 노이즈 내성을 충분히 보장하기 위해 버스 레벨을 위한 기준 전압으로 엔진제어장치의 공급전압과 그라운드가 사용된다. LIN 트랜시버는 물리적 버스 인터페이스로 사용된다. 공급전압보다 적어 도 40% 낮은 레벨은 리시버에 의해 논리 “0”으로 해석된다. 리시버들은 적어도 공급 전압보다 60% 높은 레벨을 논리“1”로 해석한다. 최대 데이터 전송속도는 노이즈 방사를 한계 이내로 유지하기 위해 20 kbps로 한정되며, 전선의 길이 최대 40미터까지는 최대 추천 노드 수가 16개이다. 이것은 LIN 사양에서 규정한 LIN 클러스터의 최대 허용 편차를 포함한 노드와 라인의 커패시턴스를 고려하는 것이다. LIN 버스는 초음파센서, 온습도 및 우적센서, 조도센서 등 일반적으로 지능형 센서를 연결하는데 사용된다. 이런 애플리케이션에 있어서, 매우 높은 데이터 전송 속도나 복잡한 고장 관리는 필요하지 않다. 그리고 EMI 특성에 영향이 적은 속도와 성능을 유지하는 것이 최대 20kBit/s의 데이터 전송 속도를 지원하는 이유다. 전송 속도와 전송 매체에 따라 12V 싱글 와이어로 구성된다. LIN은 SCI(Serial Communication Interface)로서 8비트 인터페이스를 기반으로 하며 단일(마스터)와 다중(슬레이브) 개념을 지원한다. SCI 인터페이스는 거의 모든 마이크로컨트롤러나 에이식에서 지원되며, 어떤 소프트웨어나 펌웨어로도 구현할 수 있다. 이로 인해 다른 값비싼 외부 부품을 사용할 필요가 없다. 마스터 노드에서 마스터 및 슬레이브 태스크를 모두 수행하며, LIN 네트워크 내에 마스터를 제외한 노드는 다른 슬레이브를 추가하거나 제거해도 영향을 받지 않는다. 이런 경우에, 단지 필요한 변경은 마스터노드와 관련이 있다. LIN의 특별한 기능은 추가적인 크리스탈이나 공진기 없이 마스터로 슬레이브 노드의 클록 속도를 조정하는 동기화 메커니즘이다. 비용에 민감한 문제로 인해 LIN 슬레이브들은 주파수 허용오차가 최대 14%에 달하는 온칩 레조네이터를 사용할 수 있다. LIN 네트워크가 가능한 센서로서 차량용 초음파센서가 있다.[2]

CAN

CAN(Controller Area Network)은 자동차 내의 각종 계측제어 장비들 간에 디지털 시리얼 통신을 제공하기 위하여 1988년 보쉬와 인텔에서 개발한 차량용 네트워크 시스템으로, 1993년도에 ISO에서 국제표준 규격으로 제정되었다. 처음 개발된 것은 1986년 로버트 보쉬(Robert Bosch)에 의해서다. 최고 속도 125kBit/s까지의 활용을 위해 ISO 19898로 각각 표준화되었다.[37] CAN은 다른 자동화 통신망에 비해 가격 대비 성능비가 우수하며, 지난 수년간 차량 내의 열악한 환경에서 성공적으로 동작되어 신뢰도가 검증된 통신망이다. CAN은 마스터/슬레이브, 다중 마스터, P2P 등을 지원하는 매우 유연성 있는 네트워크이며 공장의 열악한 환경이나 고온, 충격이나 진동, 노이즈가 많은 환경에서도 높은 신뢰성을 제공한다. CAN에 의해 데이터가 교환될 때 어떠한 스테이션도 주소화 되지 않고 메시지의 내용은 통신망에서 유일하게 존재하는 메시지 식별자에 의해서 정해진다. 식별자는 메시지의 내용뿐 아니라 우선순위도 결정하는데, 이것은 여러 개의 스테이션이 동시에 버스를 액세스하려고 할 때 버스 할당을 위하여 중요하다. CAN에서는 콘텐츠 기반의 어드레싱 구조에 의해 구성의 융통성을 꾀할 수 있으며, 새로운 스테이션이 순수한 수신기라면 어떠한 하드웨어나 소프트웨어의 변경 없이 현존하는 CAN 통신망에 붙일 수 있다. 또한 데이터 전송 프로토콜이 물리적인 도착지의 주소를 필요로 하지 않기 때문에 모듈러 일렉트로닉스(modular electronics)의 개념을 지원하고, 또한 브로드캐스트나 멀티캐스트와 같은 다중수신과 분산처리의 동기화를 허용하여 여러 개의 컨트롤러에서 정보로 필요로 하는 측정값들이 통신망을 통해 전송될 수 있으므로 각각의 컨트롤러가 자신만의 센서를 가지고 있을 필요가 없다. CAN은 멀티 마스터 통신이므로 어느 노드에서도 통신을 개시할 수 있다. 다만 실제로 하나의 버스 상에서 동시에 수행할 수 있는 통신은 하나뿐이다. 각 노드는 버스 상태가 송신 중인지 아닌지를 주기적으로 확인한다. 그리고 버스 상에서 송신이 이루어지지 않는 경우에 통신을 개시하지만, 복수의 노드가 송신을 개시하면 충돌한다. 이때 CAN에서는 조정을 하여 아이디가 작은 것을 우선 송신함으로써 충돌을 피하고 있다.[2] CAN은 오랫동안 자동차의 엔진제어장치를 접속하는 주요 버스 기술로 사용돼 왔다. 하지만 자동차에서 필요한 데이터 전송 속도를 CAN에서는 기대할 수 없는 대상이 개발되자, 이보다 빠른 전송 속도를 갖는 시간 결정적 프로토콜이나 다수의 고장 방지 시리얼 버스 시스템의 개발이 이루어졌다. 예를 들면 TTCAN(Time Triggered CAN) 등이 있다. CAN 네트워크가 가능한 센서로서 차량용 요레이트센서가 있다.[38]

플렉스레이

플렉스레이(FlexRay)는 비엠더블유(BMW)에서 개발한 통신 시스템인 바이트플라이트(byteflight)를 기반으로 하고 있다. 바이트플라이트 방법은 새로운 버스 시스템의 요구 조건을 만족시키기 위해, 순차 결정(chronological deterministic) 및 결함 허용(Fault Tolerance)에 대한 개선이 이루어졌다. 플렉스레이의 10-Mbit/s 대역폭, 내재된 결함내성 그리고 결정 프로토콜이 적용되었다. 또한, 다중 네트워크 토폴로지도 지원할 수 있도록 만들었다. 확장성을 고려하여 설계된 플렉스레이는 향후 새로운 기술적 요구 사항들에 대해서도 대처 가능할 것으로 보고있다. 플렉스레이는 안전성 고려와 혹독한 작동 환경에 요구되는 강건함, 이중화된 네트워크를 통한 고신뢰성, 동기화된 시간축에 따른 고정밀 등과 같은 특징을 가지고 있다. 네트워크 플렉스레이는 기존 차량용 네트워킹 시스템에 비해 비약적인 발전을 했다. 그러나 IC 설계 관점에서 플렉스레이의 진보된 특징들은 트랜시버와 통신 컨트롤러를 10년 이상 설계해온 엔지니어들의 노하우가 기반이 되고 있다. 따라서 차량용 시스템 IC 부문은 진입장벽은 높으며, 매우 소수의 IC 회사들만이 시장에 성공적으로 진입한 것이다. 플렉스레이는 최대 대역폭 10Mbit/s로 데이터를 전송하므로 실시간 동작용으로 아주 적합하다. 더욱이 플렉스레이는 버스, 스타, 종속형 스타(cascaded star), 하이브리드 네트워크 토폴로지 등 다수의 네트워크 토폴로지들을 지원한다.[37] 그리고 CAN이 CSMA를 지원하는데 비해 플렉스레이는 TDMA(Time Division Multiple Access)를 지원한다. 따라서 어떤 장치가 버스에 대해 배타적 액세스 권한을 가지고 있는 동안 각 장치는 고정된 시간창(타임 슬롯)을 가지고 있다. 이런 타임 슬롯은 고정된 패턴을 가지고 정의된 간격으로 반복된다. 그래서 TDMA를 이용하면, 데이터가 버스 상에 있는 시간을 정확히 예측할 수 있다. 모든 노드들은 이런 종류의 통신을 적절하게 처리하기 위해 같은 전역 시간을 가지고 있다. 플렉스레이 네트워크가 가능한 센서로서 차량용 요레이트센서가 있다.[2]

시장

차량용 센서 시장은 2020년 281억 달러에서 2025년 419억 달러로 확대되고, 연평균 성장률은 6.9%로 예측된다. 자동차 내 센서는 속도나 위치, 압력, 온도와 같은 여러 변수에 대한 데이터를 수집하여, 전자 제어 장치에 제공한다. 이렇게 수집된 데이터는 차량의 안정성과 편의성 개선에 도움을 주기 때문에 자동차에 있어 센서는 필수적이다. 최근 대체연료 차량 및 전기자동차의 증가, 배출 표준 및 안전에 관한 정부의 규제 엄격화가 센서 시장의 성장을 이끄는 주된 요인이다. 자동차 한 대에 사용되는 센서는 약 200여 개에 이른다. 주행보조장치 장착 차량의 증가와 자율주행차 관련 R&D의 확대로 차량의 내부뿐만 아니라 외부의 환경변화에 대해 더욱 정확한 인식과 정보전달이 가능한 차량용 센서의 필요성도 커지고 있다. 이를 바탕으로 자동차에서 사용되는 센서의 수와 종류가 증가하며, 차량용 센서 시장도 계속 성장할 전망이다.[39]

각주

- ↑ 〈자동차용 센서 시장〉, 《연구개발특구진흥재단》, 2018-01-12

- ↑ 2.0 2.1 2.2 2.3 2.4 2.5 2.6 연규봉 자동차부품연구원, 〈자동차용 센서 시스템 IC 기술개발 동향 및 고신뢰성 이슈〉, 《전자공학회지》, 2013-06

- ↑ 3.0 3.1 3.2 〈IDEC newsletter MPV(Multi-Project Wafer)〉, 《반도체설계교육센터》, 2016-07

- ↑ 최성배, 김원종, 〈차량용 압력센서 기술 및 시장동향〉, 《한국과학기술정보연구원》, 2016-11

- ↑ 슈쇼, 〈자동차 가속도 센서, 유량 센서, knock 센서〉, 《티스토리》, 2021-03-27

- ↑ 〈기관 24 > 전자제어기관 센서 및 액튜에이터 구조 종류〉, 《강주원 자동차 홈》

- ↑ 박장선 전문연구위원, 〈연료전지용 MEMS 유량센서〉, 《한국과학기술정보연구원》, 2010-07-19

- ↑ 고려대학교 전기전자전파공학부 주병권 교수, 〈MEMS 기술을 적용한 자동차 응용 센서 기술 및 동향〉, 《주간기술동향 통권 1284호》, 2007-02-21

- ↑ 허필선 연구원, 〈차량용 센서 시장 및 개발 동향〉, 《정보통신기술진흥센터》, 2009-06

- ↑ ABC타이어, 〈바깥 온도 알려주는 자동차 온도 센서, 얼마나 정확할까요?〉, 《네이버 포스트》, 2019-09-02

- ↑ 황경남 기자, 〈자동차 '방향조정 센서' 국산화〉, 《한경》, 2009-04-01

- ↑ 〈일반용 센서와 자동차용 센서 - 자동차에서의 센서기술 Ⅰ〉, 《교육과학기술부》

- ↑ 신동윤 기자, 〈영역과 거리의 벽을 부수는 자동차용 센서〉, 《테크월드》, 2018-09-12

- ↑ desk, 〈엔진 과학: 산소센서를 통해 최상의 공연비 배합을 유지하는 방법〉, 《글로벌오토뉴스》, 2015-10-22

- ↑ 김종율 기자, 〈산소센서를 활용하여 최상의 공연비를 유지하는 방법〉, 《오토모티브리포트》, 2015-12-31

- ↑ 김아롱 기자, 〈(아롱테크) 해 떨어지면 알아서 켜지는 라이트 원리〉, 《오토헤럴드》, 2017-09-29

- ↑ 여백많은 노트, 〈와이퍼속도를 자동으로 조절하는 레인센서의 원리〉, 《티스토리》, 2019-05-23

- ↑ 공임나라, 〈자동으로 와이퍼를 작동시키는 레인센서〉, 《네이버 포스트》, 2018-01-17

- ↑ 〈습도센서 (humidity sensor)〉, 《네이버 지식백과》

- ↑ 더원운수, 〈차량 실내 습도 조절 방법, 제습난방 알고 활용하자!〉, 《네이버 블로그》, 2018-12-11

- ↑ 장영진, 김찬규, 이상훈, 〈Co3O4 가스센서의 CO 및 NO2 감지 특성 연구〉, 《서울과학기술대학교 기계·자동차공학과》, 2017

- ↑ 유현맨, 〈디젤차량 녹스(NOx) 센서의 역활?〉, 《네이버 블로그》, 2019-08-17

- ↑ 〈질소산화물〉, 《네이버 지식백과》

- ↑ 다키포스트, 〈이 버튼은 어떤 역할을" "AOS" 기능에 대해〉, 《네이버 포스트》, 2017-05-21

- ↑ 류충효 신한대 기계자동차융합공학과 교수, 〈<자동차 이야기(25)> 전방 충돌방지 보조시스템 FCAS(Forward Collision-Avoidance Assist System)〉, 《글로벌모터즈》, 2020-02-19

- ↑ 선담은 기자, 〈삼성전자, '자동차의 눈' 차량용 이미지센서 시장 본격 진출〉, 《한겨례》, 2021-07-13

- ↑ 김정호 KAIST 전기·전자공학과 교수, 〈자율주행차의 ‘눈’ 인공지능 이미지 센서, 진짜 승부가 시작됐다〉, 《조선일보》, 2021-05-05

- ↑ 〈수많은 생명을 구해온 에어백의 진화 과정〉, 《현대자동차그룹 공식 홈페이지》, 2020-09-01

- ↑ 기준기술연구팀 천재영 연구원, 조평동 팀장, 〈타이어 공기압 감지 시스템 기술 동향 (Technical Trend of Tire Pressure Monitoring System)〉, 《한국전자통신연구원》, 2005-12

- ↑ 김현수 기자, 〈(자동차 이야기) 타이어 공기압 경보장치〉, 《글로벌모터즈》, 2020-05-02

- ↑ 류종은 기자, 〈(카&테크)자동차의 '오감(五感)' 역할하는 '센서'의 모든 것〉, 《전자신문》, 2015-11-19

- ↑ 박웅서 기자, 〈중력센서, 각종 IT기기에서 '손길'〉, 《아이뉴스24》, 2010-11-25

- ↑ 김상운 기자, 〈IT기기 더 실감나게... 더 똑똑하게... 중력센서의 힘〉, 《동아일보》, 2010-12-15

- ↑ 라디안이엔지, 〈(토크센서란?) 회전 토크미터 란?_라디안이엔지〉, 《네이버 블로그》, 2020-04-24

- ↑ 이대성 수석연구원, 〈자동차 조향토크센서의 기술 및 동향〉, 《전자부품연구원 스마트센서사업단》, 2014

- ↑ 36.0 36.1 36.2 36.3 충북대학교 기석철 스마트카연구센터장, 산학협력본부 부교수, 〈자율주행차 센서 기술 동향〉, 《미래창조과학부》, 2017-09-10

- ↑ 37.0 37.1 동의대학교 산학협력단, 〈차량내 네트워크에서의 통합 게이트웨이 모니터링 시스템 및 방법〉, 《특허정보넷》, 2011-12-19

- ↑ 윤범진 기자, 〈구원 등판 FlexRay〉, 《AEM》, 2008-02

- ↑ 송유림, 〈배기가스와 안전 규제 강화로 차량용 센서 시장 성장〉, 《기술정책연구소》, 2020-01

참고자료

- 〈질소산화물〉, 《네이버 지식백과》

- 〈습도센서 (humidity sensor)〉, 《네이버 지식백과》

- 〈일반용 센서와 자동차용 센서 - 자동차에서의 센서기술 Ⅰ〉, 《교육과학기술부》

- 〈기관 24 > 전자제어기관 센서 및 액튜에이터 구조 종류〉, 《강주원 자동차 홈》

- 천재영 연구원, 조평동 팀장, 〈타이어 공기압 감지 시스템 기술 동향 (Technical Trend of Tire Pressure Monitoring System)〉, 《한국전자통신연구원》, 2005-12

- 허운행, 〈자동차용 센서 기술동향〉, 《포항산업과학연구원》, 2006-04-10

- 고려대학교 전기전자전파공학부 주병권 교수, 〈MEMS 기술을 적용한 자동차 응용 센서 기술 및 동향〉, 《주간기술동향 통권 1284호》, 2007-02-21

- 윤범진 기자, 〈구원 등판 FlexRay〉, 《AEM》, 2008-02

- 황경남 기자, 〈자동차 '방향조정 센서' 국산화〉, 《한경》, 2009-04-01

- 허필선 연구원, 〈차량용 센서 시장 및 개발 동향〉, 《정보통신기술진흥센터》, 2009-06

- 박장선 전문연구위원, 〈연료전지용 MEMS 유량센서〉, 《한국과학기술정보연구원》, 2010-07-19

- 박웅서 기자, 〈중력센서, 각종 IT기기에서 '손길'〉, 《아이뉴스24》, 2010-11-25

- 김상운 기자, 〈IT기기 더 실감나게... 더 똑똑하게... 중력센서의 힘〉, 《동아일보》, 2010-12-15

- 동의대학교 산학협력단, 〈차량내 네트워크에서의 통합 게이트웨이 모니터링 시스템 및 방법〉, 《특허정보넷》, 2011-12-19

- 연규봉 자동차부품연구원, 〈자동차용 센서 시스템 IC 기술개발 동향 및 고신뢰성 이슈〉, 《전자공학회지》, 2013-06

- 이대성 수석연구원, 〈자동차 조향토크센서의 기술 및 동향〉, 《전자부품연구원 스마트센서사업단》, 2014

- 최가현, 정우영, 최정운, 김시동, 민준원, 〈에어컨 냉매압 측정용 정전용량형 압력센서 소자의 전기적 특성 연구〉, 《센서학회지》, 2015-03

- desk, 〈엔진 과학: 산소센서를 통해 최상의 공연비 배합을 유지하는 방법〉, 《글로벌오토뉴스》, 2015-10-22

- 류종은 기자, 〈(카&테크)자동차의 '오감(五感)' 역할하는 '센서'의 모든 것〉, 《전자신문》, 2015-11-19

- 김종율 기자, 〈산소센서를 활용하여 최상의 공연비를 유지하는 방법〉, 《오토모티브리포트》, 2015-12-31

- KISTI 사업기회분석실 노현숙, 〈자동차 센서 - 자동차 전장화 가속화로 센서 시장 확대〉, 《디지털밸리뉴스》, 2016-03-08

- 〈IDEC newsletter MPV(Multi-Project Wafer)〉, 《반도체설계교육센터》, 2016-07

- 최성배, 김원종, 〈차량용 압력센서 기술 및 시장동향〉, 《한국과학기술정보연구원》, 2016-11

- 다키포스트, 〈이 버튼은 어떤 역할을" "AOS" 기능에 대해〉, 《네이버 포스트》, 2017-05-21

- 충북대학교 기석철 스마트카연구센터장, 산학협력본부 부교수, 〈자율주행차 센서 기술 동향〉, 《미래창조과학부》, 2017-09-10

- 김아롱 기자, 〈(아롱테크) 해 떨어지면 알아서 켜지는 라이트 원리〉, 《오토헤럴드》, 2017-09-29

- 〈자동차용 센서 시장〉, 《연구개발특구진흥재단》, 2018-01-12

- 공임나라, 〈자동으로 와이퍼를 작동시키는 레인센서〉, 《네이버 포스트》, 2018-01-17

- 신동윤 기자, 〈영역과 거리의 벽을 부수는 자동차용 센서〉, 《테크월드》, 2018-09-12

- ABC타이어, 〈바깥 온도 알려주는 자동차 온도 센서, 얼마나 정확할까요?〉, 《네이버 포스트》, 2019-09-02

- 여백많은 노트, 〈와이퍼속도를 자동으로 조절하는 레인센서의 원리〉, 《티스토리》, 2019-05-23

- 송유림, 〈배기가스와 안전 규제 강화로 차량용 센서 시장 성장〉, 《기술정책연구소》, 2020-01

- 신한대 류충효 교수, 〈<자동차 이야기(25)> 전방 충돌방지 보조시스템 FCAS(Forward Collision-Avoidance Assist System)〉, 《글로벌모터즈》, 2020-02-19

- 라디안이엔지, 〈(토크센서란?) 회전 토크미터 란?_라디안이엔지〉, 《네이버 블로그》, 2020-04-24

- 김현수 기자, 〈(자동차 이야기) 타이어 공기압 경보장치〉, 《글로벌모터즈》, 2020-05-02

- 〈자동차 센서는 완전히 믿음을 주지 못한다〉, 《이브이포스트》, 2020-07-21

- 〈수많은 생명을 구해온 에어백의 진화 과정〉, 《현대자동차그룹 공식 홈페이지》, 2020-09-01

- 슈쇼, 〈자동차 가속도 센서, 유량 센서, knock 센서〉, 《티스토리》, 2021-03-27

- 김정호 KAIST 전기·전자공학과 교수, 〈자율주행차의 ‘눈’ 인공지능 이미지 센서, 진짜 승부가 시작됐다〉, 《조선일보》, 2021-05-05

- 선담은 기자, 〈삼성전자, '자동차의 눈' 차량용 이미지센서 시장 본격 진출〉, 《한겨례》, 2021-07-13

같이 보기

위키원

위키원