"밀링머신"의 두 판 사이의 차이

잔글 (→밀링 머신의 종류) |

|||

| 1번째 줄: | 1번째 줄: | ||

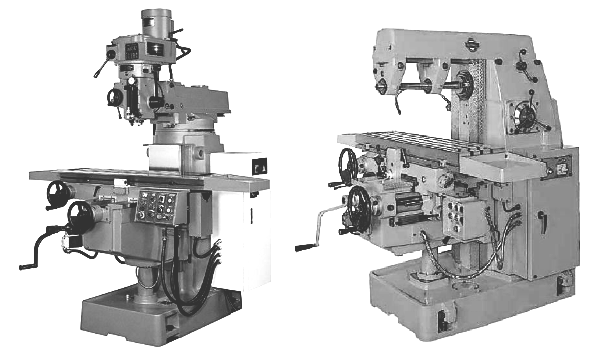

[[파일:화천기계의 범용밀링.png|썸네일|300픽셀|화천기계의 범용밀링. CNC 밀링 머신과 다르게 수동으로 조작한다. 보통 밀링이라 하면 바로 이 범용밀링을 뜻한다.]] | [[파일:화천기계의 범용밀링.png|썸네일|300픽셀|화천기계의 범용밀링. CNC 밀링 머신과 다르게 수동으로 조작한다. 보통 밀링이라 하면 바로 이 범용밀링을 뜻한다.]] | ||

| − | '''밀링머신'''(Milling Machine) 이란 원판 또는 원통체의 외주면이나, 단면에 다수의 절삭날로 평면, 곡면 등을 [[절삭]]하는 기계를 말한다. [[선반]]과는 달리 커팅날, 즉 [[엔드밀]] 등이 회전하고, 공작물이 바이스 등에 고정되어 있다. 여러 가지 형태가 있으며, 니(Knee) 형 밀링머신을 주로 사용한다. 선반은 축이 X, Z라 2차원 가공을 하는 가공 기계인 반면에 밀링은 축이 X, Y, Z 이므로 3차원 가공을 할 수 있다. | + | '''밀링머신'''(Milling Machine)이란 원판 또는 원통체의 외주면이나, 단면에 다수의 절삭날로 평면, 곡면 등을 [[절삭]]하는 기계를 말한다. [[선반]]과는 달리 커팅날, 즉 [[엔드밀]] 등이 회전하고, 공작물이 바이스 등에 고정되어 있다. 여러 가지 형태가 있으며, 니(Knee) 형 밀링머신을 주로 사용한다. 선반은 축이 X, Z라 2차원 가공을 하는 가공 기계인 반면에 밀링은 축이 X, Y, Z 이므로 3차원 가공을 할 수 있다. |

보통 일반 밀링 기계의 경우에는 1,400 RPM 정도지만, 10,000 RPM이 넘는 밀링 머신도 있다. 휘발유 내연기관 승용차의 최대 RPM이 7~8,000 RPM임을 생각하면 엄청난 속도. 회전수를 보면 알겠지만 자칫하다간 큰일난다. 5,000 RPM 정도의 회전에선 장갑 때문에 손이 말려들어갈 수 있으니 절대 장갑을 끼면 안 된다. 산업체와 연구시설은 국내외를 가릴 것 없이 공작실에서의 장갑 착용이 금지되어있다. (용접 제외) 10,000 RPM 이상의 고속가공기에선 말려들어가기보단 닿자마자 튕겨져 나오니 그런 문제는 적지만 기존에 쓰는 쿨링 수단인 절삭유가 안 먹혀 분무기처럼 뿌리는 오일 미스트를 사용한다. | 보통 일반 밀링 기계의 경우에는 1,400 RPM 정도지만, 10,000 RPM이 넘는 밀링 머신도 있다. 휘발유 내연기관 승용차의 최대 RPM이 7~8,000 RPM임을 생각하면 엄청난 속도. 회전수를 보면 알겠지만 자칫하다간 큰일난다. 5,000 RPM 정도의 회전에선 장갑 때문에 손이 말려들어갈 수 있으니 절대 장갑을 끼면 안 된다. 산업체와 연구시설은 국내외를 가릴 것 없이 공작실에서의 장갑 착용이 금지되어있다. (용접 제외) 10,000 RPM 이상의 고속가공기에선 말려들어가기보단 닿자마자 튕겨져 나오니 그런 문제는 적지만 기존에 쓰는 쿨링 수단인 절삭유가 안 먹혀 분무기처럼 뿌리는 오일 미스트를 사용한다. | ||

2024년 8월 19일 (월) 16:24 기준 최신판

밀링머신(Milling Machine)이란 원판 또는 원통체의 외주면이나, 단면에 다수의 절삭날로 평면, 곡면 등을 절삭하는 기계를 말한다. 선반과는 달리 커팅날, 즉 엔드밀 등이 회전하고, 공작물이 바이스 등에 고정되어 있다. 여러 가지 형태가 있으며, 니(Knee) 형 밀링머신을 주로 사용한다. 선반은 축이 X, Z라 2차원 가공을 하는 가공 기계인 반면에 밀링은 축이 X, Y, Z 이므로 3차원 가공을 할 수 있다.

보통 일반 밀링 기계의 경우에는 1,400 RPM 정도지만, 10,000 RPM이 넘는 밀링 머신도 있다. 휘발유 내연기관 승용차의 최대 RPM이 7~8,000 RPM임을 생각하면 엄청난 속도. 회전수를 보면 알겠지만 자칫하다간 큰일난다. 5,000 RPM 정도의 회전에선 장갑 때문에 손이 말려들어갈 수 있으니 절대 장갑을 끼면 안 된다. 산업체와 연구시설은 국내외를 가릴 것 없이 공작실에서의 장갑 착용이 금지되어있다. (용접 제외) 10,000 RPM 이상의 고속가공기에선 말려들어가기보단 닿자마자 튕겨져 나오니 그런 문제는 적지만 기존에 쓰는 쿨링 수단인 절삭유가 안 먹혀 분무기처럼 뿌리는 오일 미스트를 사용한다.

관련 자격증으로는 컴퓨터응용밀링기능사, 컴퓨터응용가공산업기사, CNC기계절삭가공사 등이 있다.

목차

개요[편집]

밀링커터를 회전시켜 상하 ·좌우 ·전후의 선형이송운동(線形移送運動)을 준 공작물을 절삭하는 공작기계. 프라이스반(盤)이라고도 한다. 적당한 밀링커터를 사용함으로써 평면절삭 ·홈절삭 ·절단 등 복잡한 절삭이 가능하며, 용도가 넓다.

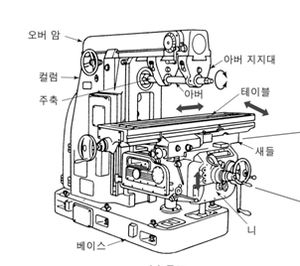

밀링커터를 장치하여 회전운동을 하는 주축(主軸)과 가공물을 장치하여 이송하는 테이블이 있으며, 그 구조에 따라 니형(무릎형) ·베드형으로 분류한다. 또, 주축이 수평인 것을 수평형, 세로로 된 것을 직립형이라고 한다.

가장 많이 사용되고 있는 것은 니형으로, 주축은 컬럼의 상부에 수평으로 조립되고, 테이블과 새들을 얹은 니(무릎)가 상하로 활동(滑動)한다. 새들은 주축방향으로 움직이고, 새들 위의 테이블은 새들과 직각방향으로 움직이게 되어 있다. 구동용(驅動用) 전동기 ·전동장치 등은 컬럼 안에 조립되어 있다.

니가 없고 테이블은 베드 위를 왕복하기만 하는 것이 베드형이며, 이 중에서 강력한 절삭을 할 수 있고, 테이블이 미리 정해진 일정한 사이클로 운동하는 같은 제품의 대량생산에 적합한 것을 생산 밀링머신이라고 한다.

만능(萬能) 밀링머신은 수평 밀링머신의 테이블이 선회할 수 있는 형이다. 가공물을 임의의 각도로 분할절삭하거나 기어의 제작, 공구의 절삭 등에 사용된다.

직립 밀링머신은 주축머리가 세로 방향으로 장치되어 있어, 정면 밀링커터를 사용하여 평면절삭을 하는 데 편리할 뿐 아니라, 엔드밀 등의 커터로 홈의 절삭 ·측면절삭도 할 수 있다. 이 밖에 전용기(專用機)도 많으며, 공구 밀링머신 ·나사 밀링머신 등이 있다.

밀링머신의 구조[편집]

- 칼럼(기둥)-직구, 전동기, 변속장치 내장

- 니-칼럼에 따라 상하이동, 이송 장치가 내장

- 추축-캄럼 상부에 장치된 축

- 테이블-니에 조립된 새들 위에 설치, 새들의 미끄럼면에 따라 좌우로 이동

- 새들-니 상부에 조립돼 전후 미끄럼 운동

- 상부암-스핀들 상부 칼럼의 상부에 결합, 아버 지지 전후, 상하 이동 가능

밀링머신의 크기 표시/크기에 따라 번호가 붙음 0번 1번 2번 3번 4번 5번 테이블 좌우 이동거리 450 550 700 850 1050 1250 테이블 전후 이동거리 150 200 250 300 350 400 테이블 상하 이동거리 300 400 450 450 450 500

밀링 머신의 종류[편집]

수평밀링머신[편집]

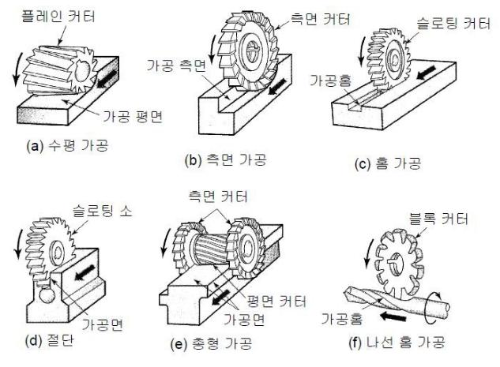

주축 및 아버가 수평으로 설치되며 주로 플레인 밀링 커터, 측면 커터로 평면을 가공 할 때 사용된다.

- 수평밀링머신의 가공종류

- 수평가공 : 플레인 커터를 이용한 가공

- 수평가공 : 플레인 커터를 이용한 가공

- 홈가공 : 슬로팅 커터를 이용한 가공

- 절단가공 : 슬로팅 소를 이용한 가공

- 총형가공 : 측면 커터를 이용한 가공

- 나선 홈 가공 : 블록커터를 이용한 가공

수직밀링머신[편집]

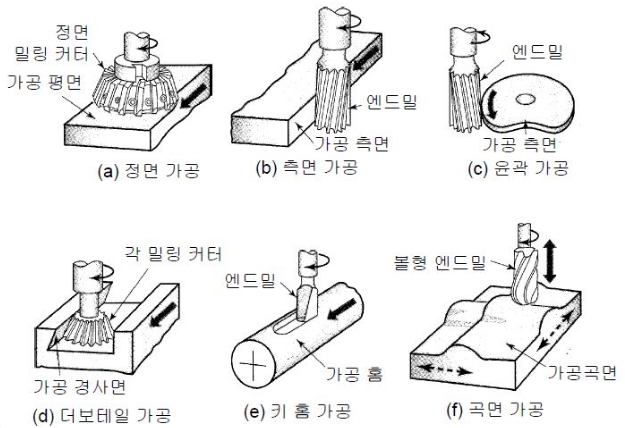

주축이 테이블에 대해 수직으로 설치되는 형태이며 주로 엔드밀을 사용해 공잘물의 내면 또는 바깥면을 절삭하거나 홀 절삭 및 정면 커터로 평면 절삭을 가공할 수 있다.

- 가공 종류

- 측면가공 : 엔드밀을 이용한 가공

- 정면가공 : 정면 밀링 커터를 이용한 가공

- 윤관가공 : 엔드밀을 이용한 가공

- 더브테일가공 : 각 밀링커터 이용 가공

- 키 홈 가공 : 엔트밀을 이용한 가공

- 곡면가공 : 볼엔트밀을 이용한 가공

만능밀링머신[편집]

수평밀링머신과 수직밀링머신을 겸용으로 사용할 수 있다. 여러가지 부족장치를 사용해 평 기어, 베벨 기어, 드릴, 구배, 분할 등의 특수 작업도 가능하다. 새들의 위 부분에 선회대가 있어 테이블을 회전시킬 수 있는 것이 특징이다.

CNC 밀링 머신[편집]

CNC는 Computer Numerical Control의 약자이며 CNC 밀링 머신은 컴퓨터가 제어해주는 밀링 머신이다.[3] 일반적인 CNC 밀링 머신은 자동으로 공구가 교환되지 않아 사용자가 직접 해야 하는 반면 아래의 머시닝 센터는 자동 공구 교체(ATC, Auto Tool Changer) 기능이 있어 G코드를 이용해 가공 중에 공구를 자동으로 교체하며 작업을 할 수 있다.

머시닝센터[편집]

머시닝 센터는 CNC 밀링 머신에 툴 체인저 등의 장치가 붙어 있어서 자동 툴 교환 기능이 있는 것을 말한다. 드릴링 머신, 보링 머신, 밀링 머신을 통합하여 수치를 제어할 수 있다. 두 가지 이상의 작업을 동시에 할 수 있고, 자동으로 공구를 교환할 수 있는 ATC(Automatic Tool Changer)와 APC(자동 부품 교환 장치)가 부착되어 있다.

자동 조각기[편집]

x, y, z축 이송을 지원하고 엔드밀을 주로 물려 활용하는 ATC가 지원되지 않는 경제형(비교적) 2.5D 밀링머신을 흔히 'CNC 조각기'라고 칭한다.

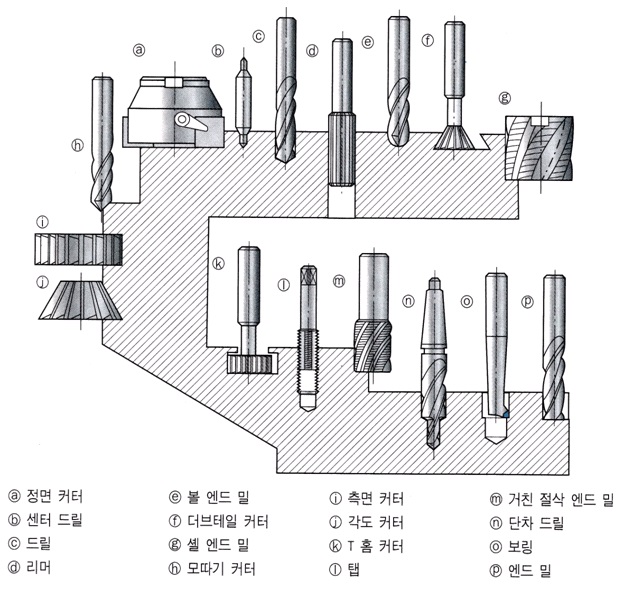

밀링 절삭 공구의 종류, 절삭 공구의 조건[편집]

절삭 공구의 조건[편집]

㉮ 고온경도_절삭가공의 효율성을 높이기 위해 빠른 절삭속도와 빠른 이송이 요구된다. 하지만 절삭속도가 높아지면 절삭으로 인한 마찰열이 높아지기 때문에 고온에서도 경도가 저하되지 않고 절삭할 수 있는 고온경도가 필요하다.

㉯내마모성_절삭공구로 절삭할 때, 절삭공구와 가공재료의 마찰에 의해 절삭공 구의 표면이 미세하게 소모되는 현상을 마모라고 한다. 마모에 대한 강 도를 내마모성이라 하며, 절삭공구는 내마모성이 높아야 한다. ㉰ 강인성_절삭공구로 가공재료를 절삭할 때, 충격 등의 큰 외력을 받으면 파괴된다. 이때 충격에 대한 재료의 저항을 강인성이라 하며, 절삭공구는 외력에 의해 파손되지 않고 잘 견딜 수 있는 강인성이 높아야 한다. ㉱ 저마찰 절삭 시 칩이 절삭공구와 마찰을 하게 되는데, 이 마찰계수가 낮을 수록 경제적이고 효율성이 높은 절삭이라고 할 수 있다.

㉲ 성형성이 우수해야하며 가격이 경제적이여야 한다.

간단한 가공 노하우들[편집]

- 고정하는 힘이 가해지는 부분의 연장선은 지지 부분과 맞닿아 있어야 한다. 가장 기본이 되는 사항 중 하나. 변형과 기울어짐 등을 방지하여 가공에 대한 신뢰성을 확보할 수 있다. 의외로 자재를 고정 안해서 엔드밀 등 공구가 작살나는 경우가 꽤 많다.

- 지지면과 공작물이 접촉하는 면은 청결한 상태를 유지해야 한다. 이물질 유입은 불량의 원인이 되기도 한다. 청결하게 닦아내는 데 사용하는 건 다름 아닌 맨손. 의외라고 생각할지 모르지만, 맨손으로 닦으면 마이크로 단위 이하의 미세한 가루를 제외하면 전부 제거가 가능하다. 보통 압축공기로 이물질 불어내기 → 걸레나 장갑 → 맨손의 순서. 해당 분야에 취업했을 때 익숙해질 때까지 가장 욕을 많이 먹게 될 부분이다.

- 처음 하는 작업을 하게 되면 세팅 후 선임자에게 확인받을 것. '이게 무슨 가공 노하우냐!'라고 생각할지 모르지만, 확인 절차 생략해서 생기는 불상사는 '당사자 책임+선임자의 잔소리'이기 때문에, 완전히 숙달되기 전에는 지켜야 한다. 다른 업계도 마찬가지지만, 이쪽 업계는 특히나 시간과 자재가 많이 들어가서 더 하다. 심지어 프로그래밍하다가 절삭 조건 기입 시 오타가 나는 순간, 공구나 자재만 박살 나면 천만다행으로 알아야 한다. 심하면 스핀들이 나가기도 하는데, 비싼 기계는 수리비만 천만 단위로 널뛰기 때문에, 당연히 경위서 당첨이다.

- 녹이 스는 재질이면 가공 후 방청 작업 필수. 보통 용제 희석용 방청유라고 적혀있는 통에 있는 방청유를 표면에 발라 방청(=녹방지)하면 된다. 이걸 소홀히 하면 표면에 녹 발생 → 녹 제거 트리를 타기 때문에, 몇 배는 더 힘들어진다.

- 단면 가공할 때 절대 절삭유를 뿌리지 마라. 페이스 커터 가공이 부하가 많이 걸린다고 이를 냉각하기 위해 뿌리는 실습생이 있는데, 화재 위험이 크다!

- 사실 그 정도는 아닌데, 절삭유의 발화점은 생각보다 매우 높으며, 애초에 불이 날 정도로 열이 난다는 건 애초에 가공방법이 잘못 되었다는 것이므로, 그러기 전에 소재나 공구 중 하나가 부숴지는 게 보통이다. (소재 마다 매우 다르다. 알루미늄 같은 경우 녹는 점이 낮기에 절삭유를 주지 않으면 구성인선이 발생하여 칩이 제품을 가공하여 표면이 뜯기는 현상이 발생한다)

- 또한 실제 산업현장에서 가장 많이 사용되는 수용성 절삭유의 경우 8~9% 정도의 농도로 사용되기에 절삭유로 인해 화재가 나는 경우는 사실상 없는 수준이다. 대구텍 등의 대형 공구회사들의 최신 산업현장 트렌드는 아예 스핀들 내부급유를 통한 페이스커터 절삭유 공급을 권장하고 있다.

- 한 번에 너무 많이 가공하지 마라. 가끔 작업 빨리하겠다고 엔드밀로 10mm 이상을 한 번에 깎는 사람이 있는데, 공구가 순식간에 박살 날 수 있다! 4mm 쳐낼 때도 조건이 나쁘면 연기가 나는 판에, 10mm 이상이면 문제가 안생기는 게 이상하다. 그래서서 보통의 교육과정에선 한 번에 2mm씩 깎아내라고 교육한다. (라핑 엔드밀이면 상관없다.)

- 페이스 커터 가공 후 공작물을 절대 맨손으로 만지지 말 것. 페이스 커터는 속도가 엔드밀의 배 단위다. 실제로 깎다 보면 칩이 불꽃과 함께 막 튀는 걸 볼 수 있으며, 가공 직후 단면은 매우 뜨겁다. 장갑 끼고 만지자.

- 페이스 커터 가공할 때 아웃도어 복장 등 합성섬유 재질의 옷은 입지 말자. 기본적으로 금속과 금속이 접촉해서 깎아내는 거라, 심하면 불꽃도 튄다. 한데 가공 중에 이 뜨거운 칩이 이리저리 튀다 옷에 들러붙으면 나일론 같은 합성섬유는 바로 녹아내려서 옷에 구멍이 숭숭 뚫린다. 이 실수는 교육 중에 많이 벌어지는데, 괜히 실습 전에 면으로 된 옷을 입으라 하는 게 아니다.

참고자료[편집]

- 〈밀링 머신〉, 《나무위키》

- 〈밀링머신〉, 《두산백과》

- 고컴고캣, 〈밀링이란?/밀링의 원리/밀링머신의 종류/선반과 밀링의 차이〉, 《티스토리》, 2020-03-10

같이 보기[편집]

위키원

위키원