용광로

용광로(鎔鑛爐, Blast Furnace)는 금속가공에서 금속 및 합금을 생산하기 위한 제련을 하는 데 사용되는 공업요로다. 다른 요로(평로 등)에 비해 매우 높게 우뚝선 형태를 가지고 있기에 고로(高爐, 영어: Shaft Furnaces)라고도 한다.

개요[편집]

용광로는 환원용융을 통해 광석에서 조금속을 생산하는 설비를 가리키는 말이다. 문자 그대로 광을 녹이는 화로라는 뜻으로, 생산하는 금속의 종류를 막론하고 환원용융을 쓰면 그게 바로 용광로다. 이런 용광로중 현대식 용광로는 특별히 고로(高爐, Shaft Furnace)라고 불리는데, 보통 높이가 10~25미터에 이르는 높은 원통형이므로 이런 이름이 붙었다.(높을 高, 영어명의 Shaft는 수직갱을 의미함)

한국에서는 고로를 포함해 용광로라는 표현을 주로 쓰는 데 비해 일본에서는 고로와 용광로를 따로 구분해 쓴다. 현업에서는 고로라는 용어를 사용한다. 사실 고로라고 해서 제대로 된 현대식 용광로를 의미하는 것은 아니고, 그냥 용광로들을 죄다 고로라고 하기도 한다. 예를 들면 토법고로가 대표적이다.

발열원으로서 무엇을 사용하느냐에 따라 코크스선고로·목탄선(木炭銑)고로·전기선고로 등으로 나누며, 세계에서 생산되는 선철의 대부분은 코크스선고로에서 생산된다. 용광로에서는 노의 최하부로부터 가열된 공기를 노 위로 불어 넣는데, 옛날에는 발로 밟는 풀무를 사용하여 바람을 노 속에 공급하였다. 그 후 수차(水車)가 동력원이 되어 인력에 의한 바람보다 강한 바람을 공급할 수 있게 되었고, 공기의 공급, 즉 산소의 공급이 충분하게 되어, 화력이 커지고 제철을 하는 온도가 옛날보다 높아졌다. 최근에는 송풍기를 사용하여 열풍(熱風)을 노 안에 공급한다.

역사[편집]

가장 오래된 것으로 알려진 용광로는 기원전 4세기에 중국 한 왕조 시대에 만들어졌다. 주조된 철로 용광로를 생산한 것은 청동을 용해시키기 위해 사용된 화덕에서 진화하였다. 진나라가 중국을 통일한 시점(기원전 221년)에는 철이 군사적 성공을 위한 핵심 역할을 했다. 11세기에 이르면 송나라의 제철산업에서 철과 강철을 주조하는 데 사용되던 목탄이 석탄으로 바뀌면서 수천 에이커에 이르는 삼림이 무사히 보존될 수 있었다.

용광로에서 연료와 광석은 용광로의 위쪽을 통해 공급되고 화로의 바닥으로는 공기가 주입된다. 재료가 아래로 이동하면서 화학 반응이 일어나 바닥 부분에서는 용해된 금속과 슬래그(광석에서 금속은 빼내고 남은 찌꺼기)가 만들어지고 위로는 가스가 배출된다.

서양에서 가장 오래된 것으로 알려진 용광로는 스위스의 뒤르슈텔과 독일의 메르키셰 자우어란트, 스웨덴의 라피탄이다. 이 지역에서는 용광로가 1150년과 1350년 사이에 활발하게 사용되었다. 또한 1100년 용광로의 흔적이 발견된 스웨덴에 있는 노라스코그에서 발견되었다. 이 용광로들은 오늘날에 사용되는 것들에 비하면 효율성이 많이 떨어졌다.

야금술에 능한 것으로 알려진 프랑스의 시토 수도회 수도사들은 13세기와 17세기 사이에 용광로의 기술적 진보에 대한 지식을 전승했다. 그들은 철광석을 기부받는 경우가 많았으며 수도원에서는 잉여의 철과 인산염이 풍부하여 농사의 비료로 사용된 용광로의 슬래그를 판매했다.

1709년에는 퀘이커교도이자 영국 슈롭셔에 살았던 제철업자인 에이브러햄 다비가 자신의 개량된 용광로에서 목탄 대신 코크스를 사용하여 철을 제련했다. 또한 그는 무쇠를 연철과 강철로 가공하기도 했다.

구조[편집]

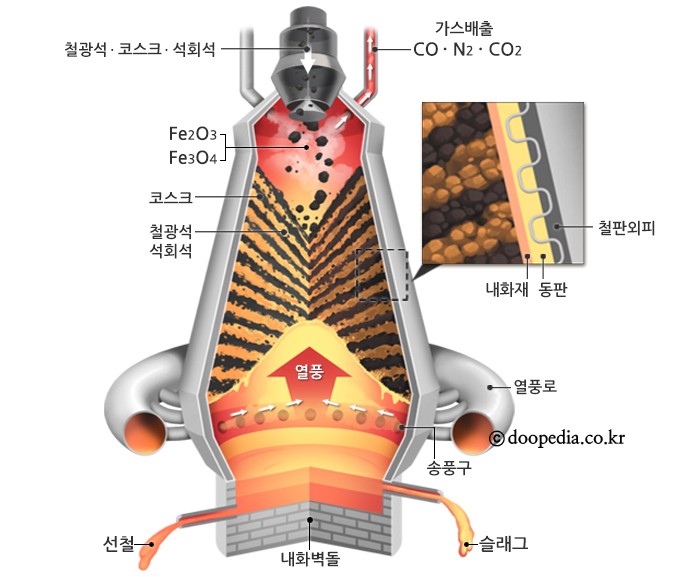

용광로의 구조는 매우 간단하다. 벽돌로 쌓아올린 굴뚝 모양으로 되어 있으며, 안에는 별다른 장치가 없다. 노의 꼭대기로부터 철광석과 코크스와 석회석을 넣은 다음 밑에서 얼마 안되는 옆부분에 있는 20여 개의 구멍으로 약 800°C의 열기를 불어 넣는다. 이 열기를 받으면 노 속의 코크스가 불완전연소하여 2,000°C에 가까운 일산화탄소로 된다. 일산화탄소는 용광로 내부를 상승하면서 철광석을 가열하고 동시에 산소를 빼앗는 환원반응을 하여 이산화탄소로 바뀐다. 일산화탄소는 위로 올라갈수록 온도가 떨어지고 그 농도도 낮아져서 광석을 가열·환원하는 힘이 줄어든 후 외부로 배출된다. 이와 같이 용광로 속에서의 첫 과정은 탄소가 일산화탄소로 바뀌는 일이다. 이 때에 열이 발생하므로 환원반응은 훨씬 촉진되며 일산화탄소는 환원제로서 산화철 속의 산소를 빼앗는다. 이 반응은 낮은 온도에서는 진행되지 않지만, 2,000°C 가까운 일산화탄소에 의해서 고온에서는 잘 진행된다.

그리고 환원반응을 마친 이산화탄소는 용광로 내부를 상승하면서 원료를 가열하여 다음 환원반응을 촉진하여 준다. 이처럼 원료를 미리 가열하는 작용을 예열이라고 한다. 제련 과정에서 탄소의 역할은 이와 같이 여러 가지이다. 일산화탄소의 이러한 작용과는 달리 철광석의 입장에서 그 변화를 보면 다음과 같다. 용광로의 윗부분에 있는 철광석은 코크스가 고온의 CO가스에 접촉하여 환원반응을 일으키고, 산화철 속의 산소를 빼앗겨 철로 바뀐다. 온도가 더욱 높아지면 이 철에 탄소가 녹아들어서 1,538°C이던 철의 융점이 1,200°C 정도로 낮아져서 녹기 쉬워지며, 녹은 것은 노의 밑바닥에 괸다. 이것을 용선(鎔銑)이라고 부른다. 광석 속의 맥석도 1,000°C 이상의 고온에서는 석회석 속의 CaO와 화합하여 용융점이 낮은 점성의 슬래그로 바뀌어서 흘러내린다. 코크스 속의 회분도 이 슬래그에 흡수된다. 이리하여 용강로 바닥에는 용선과 슬래그에 모이게 된다. 그런데 용선의 비중은 7 정도이며 슬래그의 비중은 약 3.5이므로, 용선은 밑에 괴고 슬래그는 그 위에 떠오르게 된다. 용광로에 일단 불을 넣으면 수년간은 주야로 끊임없이 제련이 계속된다. 노의 꼭대기로는 원료가 계속 보급되고 밑바닥에 괸 슬레그와 용선은 2∼3시간 간격으로 뽑아낸다.

원리[편집]

꼭대기에 소결광과 코크스를 층층이 장입하고 아래쪽에서는 열풍로에서 생성한 4000기압, 고온의 바람을 불어넣어 철광을 환원용융한다. 녹은 선철은 아래쪽으로 모여 출선구로 빠져나온다. 여기서 소결광은 땅에서 캐낸 철광석과 잡다한 첨가물 약간을 섞어 구운 덩어리를 말하는데, 이렇게 직접 철광석을 넣지 않고 구워서 덩어리를 만드는 과정을 거치는 이유는 용광로의 구조와 관련이 있다. 산화철로 이루어진 철광석에서 철을 떼어내려면 적당한 화학적 반응과 함께 많은 열이 필요한데, 현대 산업에서 무지막지한 양이 소요되는 철을 싸게 대량으로 생산하기 위한 가장 효율적인 방법은 엄청난 크기의 용광로를 건설하고 위에서부터 원료인 철광석과 열을 낼 수 있는 연료를 섞어서 마구 투입해 주며 아랫부분에서 연료를 태워서 철을 얻는 것이다. 아래위로 길쭉한 생김새 때문에 이런 방식으로 철을 뽑아내면 연료가 타면서 내는 열에너지를 굉장히 효율적으로 활용할 수 있으며, 이 경우 철광석을 가루나 작은 돌멩이 등의 형태로 투입하면 뜨겁게 달아오르기 전에 아래로 가라앉기도 하거니와, 촘촘하게 서로 밀착해서 아랫쪽에서 올라오는 뜨거운 가스를 위로 분출시키지 못하게 된다. 때문에 충분한 시간을 두고 뜨겁게 될 때까지 천천히 아래로 내려가면서 가스가 위로 잘 빠져나갈 수 있도록 덩어리 형태의 소결광을 만들어 준다. 깔때기에 쌀을 넣어서 내리는 것과 콩을 넣어서 내리는 경우를 비교해 보자. 또, 소결하지 않은 분철광석을 노내에 그대로 장입하면 원료의 비산, 통기성 악화 등의 문제로 행잉이 발생할 수 있다. 이 때문에 장입 시에는 덩어리로 뭉쳐진 코크스와 소결광을 사용하는 것이다.

기실 상당히 어줍잖은 방법으로 보일 수 있지만, 포스코나 현대제철에서 쓰이는 현대식 용광로는 여러 나라에서 이제까지 최소 수백~수천 번의 시행착오를 겪으며 경험과 지식의 축적을 통해 얻은 공밀레의 결정판이라 할 수 있겠다. 용광로에서 연료 역할을 하는 것은 코크스인데, 다른 연료 대신 코크스를 넣어주는 이유는 점결성이 강한 유연탄을 구운 것이므로 쉽게 가루로 부서지지 않으며 철의 환원반응까지 일으키는 일석이조의 연료이기 때문이다. 물론 전기나 석유 등 기타 연료에 비해 가격이 저렴한 점도 매우 이점. 철을 생산하는 방법은 아주 많지만 현대식 용광로가 발명된 후에 어느 정도 안정된 품질의 철을 생산하기 시작한 이래로, 철광석으로 철을 생산하는 거의 유일한 방법이 되었다. DRI(직접환원철, Direct Reduced Iron)-EAF(전기로, Electric Arc Furnace)법 등 다른 방법이 아예 없는 것은 아니지만, 용광로의 생산성을 따라잡을 수 있는 제철법은 아직 없다.

용선 생산 공정[편집]

고로는 용선(鎔銑, 녹은 선철)을 생산하는데, 이 용선은 대략 다음과 같은 하공정 중 하나를 거치게 된다.

- 녹은 상태로 전로로 옮겨져 강철로 제련된다. (현재 대부분의 제철소는 용선을 전부 전로에서 제련한다.)

- 녹은 상태로 평로로 옮겨저 강철로 제련된다. (평로는 현 시점에서 사실상 용도폐기된 구식 공정이지만 일부 후진국이나 옛날 설비를 그대로 운용하는 구소련지역에서는 평로제강이 여전히 큰 비중을 차지한다.)

- 그대로 식혀서 괴상의 냉선(식힌 선철)으로 만들어진다. 이 냉선은 소형 주물공장에서 사용하는 큐폴라로 등의 원료로 쓰이거나, 전기로 제강의 원료가 되기도 한다.

고로의 단점[편집]

고로는 상기한 바와 같이 전국시대의 중국, 중세 후기(14세기 경) 서양에서 출현한 이래 개선을 거듭하여 현존하는 환원제철법 가운데 가장 효율이 높은 제철법이나, 다음과 같은 단점이 있다.

- 고로의 원료장입환경은 매우 가혹한데, 장입되는 원료는 장입 및 낙하 과정에서 부서지거나 가루가 되어서는 안 된다. 가루가 된 장입물은 점차적으로 원료 사이의 공간을 막아서 열풍이 원료 덩어리 사이로 빠져나가기 어렵게 된다.

- 고로에 무연탄이나 갈탄, 분체탄 등의 석탄을 그대로 사용하는 것은 곤란하다. 높은 점결성을 가진 역청탄을 구워서 단단하게 만든 코크스가 필요하다. 코크스의 원료인 역청탄의 매장량은 전 세계적으로 매우 많고 석탄 중 1위의 매장량을 보이지만, 자원의 분포는 고르지 않은 편이다. 당장 대한민국에는 역청탄이 나지 않는다.

- 마찬가지로 고로에 분철광석을 직접 장입하는 것은 불가능하다. 가급적 괴상의 철광석을 이용하고 분철광석은 소결하여 사용해야 한다.

- 결과적으로 고로의 설치와 운용에는 역청탄의 코크스화 설비(화성 공장), 철광석의 소결 설비(소결 공장) 등의 대규모 부대 설비를 같이 설치해야 하므로 많은 투자 비용이 소모된다. 대부분의 제철소는 이 부대 설비가 본 설비인 고로보다 더 크다. 당연히 부대 설비 운용에 추가 비용과 에너지가 들고 오염물질도 더 나오게 된다.

이러한 단점은 제철산업 발달기에는 크게 문제가 되지 않았다. 근현대 제철산업이 태동한 유럽에는 역청탄이 풍부하고 괴상으로 채굴 가능한 철광도 많았다. 그러나 세월이 지나고 전세계적으로 제철산업이 세워지며 양질의 괴상 철광은 이미 상당히 고갈되었다. 이에 따라 고로의 대안 공정이 연구되고 있다. 예컨대 포스코와 지멘스-VAI가 공동개발한 파이넥스 공법은 직접환원법을 기반으로 하고 있다.

여담[편집]

- 고로의 노체 구조 자체는 단순히 내화 벽돌로 안을 바른 빈 통에 불과하며 전혀 복잡하지 않다. 위에서 장입한 원료가 아래로 내려옴에 따라 가열되는 부피 팽창을 고려하여 아래가 넓고 위가 좁은 구조를 하고 있으며, 일정 구간 이하에서는 철의 환원에 따른 부피 감소를 고려하여 다시 아래가 좁아지게 된다.

- 한번 불이 붙은 고로를 껐다가 다시 불을 붙이는 것은 대단히 어렵다. 아니, 거의 불가능에 가깝다. 장입물이 덜 빠져나온 상태에서 불이 꺼져서 식어버리면 대개는 고로를 못 쓰게 된다. 이는 철을 생산해 내는 동안에 고로 안이 녹은 철+반응이 덜된 철광석 등으로 채워져 있는 것을 생각해 보면 당연한 일로, 어떤 연유로 철저한 준비과정 없이 고로가 완전히 식어버리게 되면 고로는 이미 로가 아니라 빌딩만 한, 안에 이런 저런 돌덩이가 덕지덕지 섞여있는 큰 쇳덩이가 된다. 이에 따라 대부분의 제철소는 24시간 쉬지 않고 교대로 돌아가며, 고로는 몇 년에 한 번 대규모 보수가 예정된 경우를 제외하면 휴일도 없다.

- 용광로는 한번 가동을 멈추면 쇳물 온도를 다시 1500도로 끌어올리는 데에 5개월이 넘게 걸리기도 한다.

- 1973년부터 48년동안 쇳물을 생산해온 포스코 포항 1고로의 퇴역식 겸 종풍식이 2021년 12월 29일에 진행되었다. 한국에서 첫번째로 건립된 고로라는 역사적인 가치를 인정받아서 철강 역사 박물관으로 활용하려는 계획이 있다.

참고자료[편집]

같이 보기[편집]

위키원

위키원