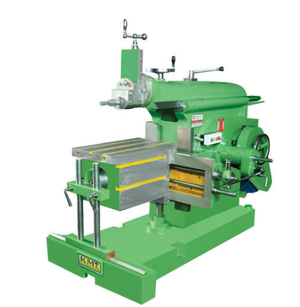

공작기계

공작기계(工作機械, machine tools)는 각종 기계를 만드는 기계이다. 기계의 중요한 부분은 절삭·소성가공·전기적 가공법 등으로 만들어 내는데, 이와 같은 가공을 하는 기계는 모두 공작기계라고 부를 수 있으나, 대체로 금속 절삭 공작기계만을 공작기계라 부르는 경우가 많다. 이 경우 소성가공 공작 기계는 금속가공기계라고 부른다. 또 공작기계에 의해 가공되는 물건을 공작물이라 한다.

공작기계는 금속이나 기타 단단한 재료를 가공하거나 가공하기 위한 기계이며, 주로 깎거나 파거나 형상을 만드는 기계를 칭한다. 공작기계(Machine Tool)는 '기계를 만드는 기계'이며, 속칭 '마더기계'라고도 불리운다.

기계를 만든다는 것은 기계의 부품을 만드는 것이며, 다양한 제조방법 중에서 절삭가공(깎고)과 소성가공(변형시키는, 주로 휘게 하는)에 이용되는 모든 기계를 의미한다. 절삭기계는 대부분 가공과정에서 칩(Chip)을 발생시키면서 원자재(철, 알루미늄 등)를 깎아 원하는 모양을 만든다. 단지 형태만 변형시켜주는 성형기계와 절삭기계가 구분되는 포인트이다.

미국에서는 금속가공기계를 절삭기계(Cutting Machine)와 성형기계(Forming Machine)로 분류하며 이 둘을 합하여 공작기계라고 부른다. KS(한국산업규격)에서는 공작기계에 대해 '주로 금속 공작물을 절삭, 연삭 등에 의하여 불필요한 부분을 제거해 내어 필요한 형상을 만드는 기계'로 정의하고 있다. 한국의 기계관련 분야에서, 공작기계는 일반적으로 이 KS의 정의에 따르는 것이 일반적이다.

목차

개요

주조, 단조 등으로 만든 기계부품을 가공하는 기계로 기계공업의 기초가 되는 기계이다. 19세기 중에 대부분의 공작기계가 발명되었으며, 20세기에는 성능향상이 이루어져 수치제어 공작기계 등이 제조되었다.

기계를 만드는 기계라고도 하며, 기계공업의 기초가 되는 중요한 기계이다. 넓은 뜻으로 단조·압연(壓延)·프레스·전단(剪斷) 등의 가공기계까지 포함시키는 경우도 있으나, 일반적으로는 기계공작의 기초가 되는 절삭·연삭 등과 같이 절삭 칩(chip)을 내면서 금속 등의 재료를 가공하여 필요한 모양을 만들어 내는 기계를 말한다. 피가공물을 소정의 모양으로 깎아내기 위하여 바이트·드릴빗·밀링커터와 같은 커터를 사용하여, 피가공물 또는 커터를 회전시키거나 왕복운동시켜 강제적으로 절삭가공한다.

나무를 깎아서 원형봉(圓型棒)을 만드는 일은 오랜 옛날부터 있었으므로, 이를 위한 간단한 장치도 10세기경부터 만들어졌다. 이 장치는 잘 휘는 판자가 천장에 매달려 있고, 판자의 한쪽 끝부분이 벽 등에 고정되어 있으며 반대쪽 끝부분에는 줄이 매어져 있다. 이 줄이 작업대에 있는 원형봉에 감아져 있고, 작업대 아래의 발판까지 연결되어 있다. 그래서 발판을 밟으면 원형봉이 회전하게 되고, 원형봉에 피가공물을 고정시키면 함께 회전하게 된다. 여기에 커터를 손으로 조작하며 가공하는 기계가 만들어져서, 원형봉을 깎는 공작기계로서 널리 사용되었다.

천장에 고정시킨 이 휨판을 영어로 'lath'라 하며, 이것이 선반(lathe)의 어원(語源)이 되었다. 18세기 영국의 산업혁명 당시 기계기술자 H.모즐리는 정확하게 나사를 절삭하는 나사절삭 선반을 제작하였다. 전체 길이가 36인치(91.4cm)인 이 선반은 종래와 같은 목제가 아니고 모두 금속으로 만들어졌으며, 커터는 공구대에 장치되고 공구대는 1개의 이송(移送) 나사에 의하여 좌우로 움직이게 되어 있었다. 이 커터를 장치하는 공구대와 그 공구대를 자동적으로 이송하는 고안은 획기적인 것으로서, 모즐리의 전(全)금속제 이송대붙이 선반은 오늘날의 선반의 원형(原型)이 되었다. 이 이송대붙이 선반의 완성으로 기계부품의 제작은 숙련공이 아닌 공원으로도 할 수 있게 되어 기계제조산업의 일대 비약을 가져왔다. 이것으로 사람의 손에 의지했던 선삭가공(旋削加工)의 기계화가 이루어져, 기계가 사람의 손보다 훨씬 정확하고, 또한 빨리 일을 하게 되었다.

와이어트(Wyatt)와 폴에 의한 인출(引出) 롤러의 발명이 방적기계(紡績機械)의 개량 ·발전을 촉진하여 산업혁명의 계기가 되었으며, J.와트의 증기기관이 강력한 동력을 제공하고, 또한 모즐리의 선반 발명이 혁명을 완료시킨 것으로 알려져 있다. 모즐리의 선반을 계기로 하여 그 밖의 공작기계도 잇따라 제작되었으며, 와트가 발명한 증기기관의 실린더는 E.C.윌킨슨의 보링머신으로 만들어졌고, 그레이트 브리튼호(號)에 설치된 엔진의 차축은 J.네이스미스의 전기 해머로 만들어졌다. J.휘트워스는 19세기 1850년대에 선반을 비롯하여 플레이너·셰이퍼·슬로터·펀칭머신·전단 나사절삭기·기어절삭기 등 많은 공작기계를 제조하였다.

대체로 19세기 중에 오늘날의 공작기계가 거의 탄생하였다. 20세기에 들어와 여러 공작기계는 개량되어 두드러진 성능 향상이 이루어졌으며, 자동기계 등이 여러 방면에서 채택되기 시작하였다. 제2차 세계대전 후에는 소재에서 완성까지를 1대의 기계로 가공하는 트랜스퍼머신이 출현하여 오토메이션의 계기를 마련하였다. 더욱이 전자공학의 발달로 수치제어(numerical control:NC) 공작기계가 제조되어 20세기 후반이 되면서 실용화되고 있다.

공작기계의 성능과 진보

좋은 제품은 형상·치수가 정확하고 표면의 요철이 적은 것을 말한다. 실린더의 구멍이 부정확하면 피스톤의 형태가 정확한 원일지라도 조립했을 때 틈새가 생겨 성능이 불량해진다. 또한 실린더가 정확한 원일지라도 길이의 방향으로 직경이 고르지 못하고 호리병박 같은 형상을 하고 있어도 곤란하다. 둥글어야 할 것은 둥글게, 똑바라야 할 것은 똑바르게 가공되지 않아서는 성능이 좋을 리 없다. 그러므로 공작기계 자체의 운동이 정확하게 진행되지 않아서는 안 된다. 그러나 공작기계도 부분품의 조립으로 이루어진 것인 이상 완전한 것일 수는 없으며, 조금씩 개량하면서, 일보일보 끈기 있게 완전한 원이라든가 직선적인 것을 만들 수 있는 단계로 발전을 계속해 왔다. 오늘에 와서는 0.001mm(마이크론) 단위로 제품의 양부(良否)를 논하는 단계에까지 이르게 되었다.

생산 속도를 높이기 위해서는 공작기계가 일정시간 안에 처리하는 공작물의 수를 늘리지 않으면 안 된다. 우선 동일시간 내에 될수록 많이 절삭(切削)할 수 있도록 해야 하며 그러기 위해서는 고속화하기도 하고, 한번에 많은 양을 깎아낼 수 있도록 강력한 것으로 한다. 고속화하면 다듬질면(面)이 고와지는 효과도 있다. 또한 공작물이나 공구를 붙이고 떼는 조작을 짧은 시간 내에 할 수 있도록 하고 기계의 조작에서 실수가 생기지 않도록 간편하게 해 준다. 동일 종류의 공작물을 계속해서 가공할 때에는 공작물이라든가 공구를 이리저리 움직이는 일과 공구를 부착하고 떼어내는 조작을 자동화한다. 이처럼 능률을 높이는 여러 가지 조건에 맞추어 만들어진 튼튼하고 좋은 장비의 공작기계는 당연히 값이 비싸지만 가격이 높은 기계를 사용하더라도 능률이 향상되고 좋은 질의 제품을 생산해 낼 수만 있다면 도리어 유리한 것이다. 한마디로 공작물이라고 하지만 큰 것과 작은 것, 생김새가 간단한 것과 복잡한 것, 한 종류의 것을 몇 개밖에 만들지 않는 것과 대량으로 만들 필요가 있는 것 등 여러 가지가 있다. 자동차라든가 전화처럼 동일 부품을 수만 개나 만들 경우에는, 부품 전용의 공작기계를 사용이 경제적이고 능률적이다. 이를 전용 공작기계라고 하는데 이와는 반대로 다종 소량생산을 하기에 알맞은 용도가 넓은 공작기계는 범용 공작기계라고 한다.

전용 공작기계는 작업 내용이 정해져 있으므로 자동화하기 쉽고, 또 자동화해서 능률을 올리는 편이 유리하다. 범용 공작기계로 다루는 공작물은 자주 변동되므로 자동화하기는 어려우며, 숙련작업자의 솜씨 여하에 따라 공작물의 질과 가공시간이 좌우된다. 그러나 최근에는 전자 장치를 도입하여 기계를 지령대로 가동(稼動)시킬 수 있는 수치제어 방식이 실현되었다. 이것을 이용하면 다종 소량생산이라도 지령 테이프를 바꾸는 것만으로써 각종 작업을 자동적으로 하게 되므로, 작업자는 미숙련자라도 차질이 없게 되었다.

공작기계의 종류

| 공작기계 명 | 주운동 | 종(從)운동 | 종운동 | 공작물의 기본 형상 |

|---|---|---|---|---|

| 보통선반 | 회전(공작물) | 직진(바이트) | 직진(바이트) | 원통 |

| 수평형밀링머신 | 회전(커터) | 직진(테이블) | 직진(새들니) | 평면 |

| 직립드릴링머신 | 회전(송곳) | 직진(쿠일) | 직진(테이블) | 원통구멍 |

| 속파기밀링머신 | 회전(송곳·커터) | 직진(쿠일) | 직진(테이블새들) | 원통구멍·평면 |

| 평삭기 | 직진(테이블) | 직진(새들) | 직진(슬라이드) | 평면 |

| 롤연삭기 | 회전(숫돌바퀴) | 회전(공작물) | 직진(테이블) | 원통 |

| 각(角)테이블 평면연삭기 | 회전(숫돌바퀴) | 직진(테이블) | 직진(새들헤드) | 평면 |

| 호브(hob)반 | 회전(커터) | 회전(테이블) | 직진(호브새들)·테이블새들 | 평톱니바퀴 |

| 톱니바퀴형삭기(피니온형) | 직진(커터) | 회전(테이블) | 직진(새들 | 평톱니바퀴 |

공작기계는 공작물과 공구 사이에 상대운동 부여함으로써, 공작물을 원하는 형상과 치수로 만들어 내는데, 운동은 기본적으로는 직선운동과 회전운동의 조합으로써 이뤄졌다. 가령 원통형으로 깎는 선반의 경우 공작물을 회전시키면서 바이트를 가져다 대면 둥글게 깎인다. 바이트를 회전축에 평행인 방향으로 이동해 가면 원통으로 깎여진다. 직경을 바꾸려면 바이트를 공작물의 반경 방향으로 직진시키면 된다.

바이트 대신에 숫돌바퀴를 사용하면 원통형 연삭(硏削)이 가능하다. 이것이 롤 연삭기인데, 선반의 운동에 원형 연삭 숫돌의 회전운동이 첨가된 것이다. 절삭운동을 주운동으로 하고 절삭 위치를 조금씩 이동하는 절삭이송 운동과, 파고 들어가는 위치를 바꾸는 이송운동을 종운동이라 한다면, 이것들에 대하여 직진·회전 중의 어느 것을 부여하느냐에 따라서 여러 가지 공작기계가 생산된다.

절삭

환봉(丸棒) 절삭

선반의 주축에 소재를 고정하여 회전시키고 이에 바이트를 지그시 갖다 대면 바이트에 접촉된 부분은 절삭되어 원형으로 깎인다. 바이트를 회전축의 중심선에 평행으로 천천히 이송하면 둥글게 깎인 부분이 계속적으로 확대되어 둥근 막대가 만들어진다. 공작물의 반경 방향으로 바이트의 위치를 바꿔 주면 단(段)이 있는 축·원추형·호리병박형 등의 축을 만들 수 있다. 소재를 주축에 고정하는 데는 척 으로 물리는 방법, 면판(面板)이라 불리는 원판에 볼트로 꽉 죄는 방법, 소재 양 단면의 중심에 조그만 구멍을 내서, 그 곳을 센터로 지탱하는 방법 등이 있다. 직경에 비하여 길이가 짧은 소재는 착으로 물리지만 긴 공작물은 다른쪽 끝을 센터로 지탱하기도 하고 착을 사용하지 않고 양단을 센터로 지탱한다. 센터는 정각이 60° 혹은 90°인 원추형으로 되어 있는데, 큰 공작물에는 90°의 센터를 사용한다. 커다란 공작물에서 길이가 짧은 것은 회전축이 수직방향을 향한 직립선반을 사용한다.

직립선반은 공작물이 무거워 척 만으로는 가로 방향으로 지탱하기 어려운 경우에 사용하는 것으로, 척을 위쪽을 향하게 하여 공작물을 위에 싣는 구조로 된 것이다. 직립선반인 경우, 착이나 면판에 해당하는 부분을 테이블이라 부른다. 다듬질한 면을 한층 더 매끄럽게 하고 치수를 정확하게 하고자 할 때에는 바이트 대신에 원형 연삭숫돌로 연삭(硏削)한다. 이때 공작물은 천천히 연삭숫돌의 회전방향과 반대방향으로 돌린다. 공작물을 양단의 센터로 지탱하는 방식은 롤 연삭기이며, 공작물을 조정숫돌(調整砥石)과 받음판으로 지탱하는 방식을 센터리스 연삭기라 한다. 간단한 형상을 대량생산하는 데는 센터리스 연삭기가 편리하다.

둥근 구멍의 절삭

보통 소재에 구멍을 뚫는 데는 드릴을 회전시키면서 밀어 넣는다. 보통의 드릴은 트위스트 드릴로서, 선단(先端)에 2개의 칼날이 붙어 있다. 2줄의 홈은 절삭부스러기를 배출하는 데 도움이 된다. 특히 깊은 구멍에는 건드릴, 굵고 긴 구멍에는 BTA방식드릴이라 불리는 것이 쓰인다. 보통의 트위스트 드릴로 뚫은 구멍은 거칠고 표면은 울퉁불퉁한 꼴이 되는데 정확한 형상·치수로 하기 위해서 작은 구멍의 경우는 리마라 불리는 공구로 다듬질하고 큰 구멍일 때는 보링 다듬질을 한다.

보링이란 바이트로 구멍을 깎는 것이다. 구멍뚫기 작업에는 볼트의 구멍, 축을 통과시키는 구멍 등 종류가 매우 많으므로 쓰이는 기계의 종류도 많다. 드릴링머신에는 주축 끝에 구배(勾配)가 붙은 테이퍼구멍이 있으며, 여기에 드릴이나 리마 등의 자루 부분(테이퍼 있음)을 끼운다. 가느다란 드릴이나 리마에는 자루에 테이퍼가 없고 드릴착을 주축 테이퍼 구멍에 꽂고, 그 착의 선단에 물린다. 드릴링머신에는 탁상드릴링머신·직립드릴링머신·레디얼드릴링머신 등이 있는데 큰 경(徑)의 구멍을 뚫을 수 있는 기계는 보링도 할 수 있다. 직립보링머신, 수평보링머신은 보링에 의해 구멍을 정확히 다듬질을 목적으로 한 것으로 공구주축이 각각 수직·수평방향으로 마련되어 있으며 직립형은 가공의 정확성을, 수평형은 가공의 능률을 우선적으로 고려한 것이라 할 수 있다. 최근에는 이들 기계는 밀링커터에 의한 평면 가공도 할 수 있게 되었으며, 보링밀링머신이라 부르는 편이 적절하다. 구멍의 정밀가공에는 정밀 보링머신에 의한 보링, 내면 연삭기에 의한 구멍 연삭 등이 적절한 방법이다. 내연면삭기의 경우 공작물은 착(chuck)에 의해 고정되며, 조그만 원형 연삭숫돌이 고속으로 회전하면서 연삭한다. 숫돌은 주속(周速)이 낮으면 연삭효과가 좋지 않으며 숫돌의 소모가 커지므로 알맞은 주속(每分 1,000∼1,800m)이 되도록 고속회전할 필요가 있으며, 매분 수만 번 회전하는 것도 드물지 않다. 구멍연삭은 정밀가공에 적합하기는 하나 가공 능률이 높지 않아 대량생산용으로서는 불리하다. 그 때문에 보링을 한 뒤의 표면을 0.02 ∼ 0.05mm 정도 숫돌로 가볍게 깎아 내는 호닝이라 불리는 방법이 고안되었다. 용수철로 지탱되는 몇 조각의 숫돌을 쐐기로 버티거나 유압으로 공작물에 밀어대면서 운동시켜 가볍게 연삭하는 작업이다. 구멍의 호닝에서는 회전하는 숫돌을 축방향으로 왕복시킨다. 호닝은 표면 거칠기를 줄이고 구멍의 비뚤림을 수정하는 작용이 있으며, 대량생산에 적합한 방법인데, 긴 구멍가공도 할 수 있으므로 자동차 엔진의 실린더를 비롯하여 각종 실린더 다듬질에 쓰인다.

볼 베어링의 알이 구르는 궤도면은, 극히 사소한 요철이 있어도 소음의 원인이 되므로 아주 매끈하게 다듬질해야 한다. 그 때문에 내면연삭으로 다듬질한 뒤를 초(超)다듬질한다. 초다듬질은 조그만 숫돌을 가볍게 밀면서 이동시키고, 이동시키는 방향에 직각으로 진동을 부여하는 것으로, 연삭한 후에 남는 조흔(條痕)을 깎아 내는 정도로 멈춘다.

평면절삭

평면은 직선을 가로로 쭉 늘어놓은 것이다. 그러므로 바이트를 직선으로 움직이면서 공작물을 옆으로 이송하면 평면이 깎인다. 이 방법은 형삭(形削)이라고 하며 셰이퍼(spaper)로 작업한다. 공작물이 큰 경우는 반대로 공작물을 직선운동시키고 바이트를 옆으로 이송한다. 이 작업도 평삭이라 불리며 플레이너(planer)를 사용한다. 보통 한 방향으로 움직일 때만 깎고 돌아올 때는 깎지 않고 빠른 속도로 되돌린다. 바이트 대신에 몇 개의 칼날이 달린 회전공구, 즉 밀링커터로 바꿔 놓은 것이 밀링머신으로서, 밀링커터가 통과하는 가장 낮은 곳을 옆으로 연결하면 대략 평면이 된다. 밀링커터는 원통형이나 원판형으로 되었으며 통면(筒面)에 날이 달린 것과 접시형이나 봉상 단면(棒狀端面)에 날이 달린 것이 있다. 접시형의 큰 것은 식인정면(植刃正面) 밀링커터라고 하며, 평면을 만드는 데 있어서 가장 능률 좋은 공구이다. 막대모양의 엔드밀은 프레스형과 같이 복잡한 입체형상의 것을 만드는 데 편리하다. 밀링커터를 부착하는 주축이 수평으로 위치한 것을 수평형, 수직으로 위치한 것을 직립형 밀링머신이라 한다. 최근에는 식인정면 밀링머신이라든가 엔드밀을 사용하기 쉬운 직립형이 흔히 쓰인다. 밀링커터를 원형연삭숫돌 대신 쓰고 있는 것이 평면연삭기이다. 테이블이 각형(角形)이며 왕복운동하는 형식과 테이블이 원형이며 회전운동하는 형식 등이 있다. 원형연삭숫돌에도 원판상(圓板狀)의 것과 접시형의 것이 있다. 연삭은 표면이 평활(平滑)하며 치수가 정확한 평면을 얻기 위한 공정으로서 최근 아브레지브 머시닝(abrasive machining)이라고 해서, 거친 원형 연삭숫돌을 고속으로 회전시키면서 고속으로 이송하는, 매우 고능률적 가공법이 고안되었다. 이 법은 깎기 거북한 재료의 절단이라든가 표면 절삭에 쓰이는데 표면의 평활성은 기대할 수 없다.

홈·곡면의 절삭

대개 공작물은 원통과 평면의 초합(組合)으로 이루어진 것이 많다. 일견 복잡하게 보이는 부품, 가령 엔진의 실린더 블록이라도 기계가공하는 부분은 대부분이 평면과 원통형으로 되었는데, 그것은 공작기계의 각 부분의 운동이 직진운동과 회전운동 중의 하나이며, 그 조합에 의해 원통이나 평면이 절삭되므로 실현이 수월한 점, 측정이 정확히 된다는 것 등 때문이다. 그런데 볼 베어링의 외륜(外輪)과 내륜에는 볼이 구르는 홈이 있는데 이 홈은 원호형을 하고 있다. 이를 깎는 데에는 끝이 뾰족한 보통의 바이트로는 세로와 가로의 이송을 적당히 조합하여 원호상으로 움직이지 않으면 안 되고, 조작이 복잡해져 잔손이 많이 들 뿐 아니라 정확하게 깎기도 어렵다. 거기에서 날끝이 깎으려는 홈과 동일한 원호형태를 한 바이트를 사용하면, 바이트를 소재의 반경방향으로 이송할 뿐으로 정확한 홈이 만들어진다.

이처럼 깎고자 하는 공작물의 어떤 부분의 형상에 맞춘 바이트를 총형(總形)바이트라 부르며, 이에 의한 절삭법을 총형절삭이라 한다. 복잡한 형태로 된 부분을 절삭하는 데 흔히 쓰이는 방법이다. 총형절삭의 결점은, 바이트의 형상을 정확하게 만드는 데에 시간이 걸린다는 점이다. 그 때문에 1개의 바이트로 여러 개를 깎을 경우, 혹은 공작물이 커서 깎은 뒤에 검사하기 힘들어 바이트를 정확하게 만드는 편이 유리한 경우에 한해서 사용하지 않으면 오히려 손해가 된다.

그런데, 끝이 뾰족한 바이트를 사용하더라도 바이트를 공작물과 동일하게 만든 형(型)에 따라 이송할 수 있다면 총형절삭의 결점을 보완할 수 있을 뿐 아니라 공작물의 크기에 관계없이 복잡한 형상의 것을 가공하는 데에도 효과적인데, 이것이 모방절삭이다. 특히 최근에 많아진 강판의 프레스가공용의 형, 플라스틱을 성형하는 데 쓰이는 형 등을 밀링커터 가공으로 만드는 경우에도 이 모방절삭이 매우 편리하다. 모방절삭(切削)의 원리는 오래전부터 이용되어 왔으며 네임(name)을 조각하는 조자기(彫字機)는 그 한 예이다. 형에 상당하는 글자를 따라 움직이면 팬터그래프기구(機構)로 운동이 확대 또는 축소되어 형대로 커터가 움직여서 조자(彫字)된다. 그런데 이것을 일반적인 절삭에 적용하려면 절삭 중에 바이트나 커터에 작용하는 힘 이상의 커다란 힘으로 형을 눌러야 하기 때문에 형이 닳기 쉽고 누르는 힘으로 인하여 변형되는 등의 원인으로 정확성이 저하한다. 이러한 결점을 제거하기 위해 형을 누르는 힘은 작게 하고 그 힘을 확대하는 기구(機構)를 사이에 넣어, 확대된 힘으로 공구를 움직이게 하는 방법이 이용된다. 그러한 기구로는 촉침(觸針)을 약한 용수철로 밀어 형의 요철을 따라 촉침이 움직이게 하고 그 움직임을 유압 또는 전압으로 바꾸어 유압이나 전압의 증폭작용을 이용하여 공구를 유압 실린더라든가 전동기로 움직이는 방법이 일반적으로 채택되고 있다. 모방절삭은 편리하지만 촉침의 움직임에 따라 공구가 추수적(追隨的)으로 움직이는 방법이므로 촉침에 대한 공구의 움직임은 다소나마 늦게 마련이며 이것이 곧 가공의 오차로 나타난다. 따라서 변화가 급한 곡선을 모방할 때에는 이송하는 속도를 더디게 하지 않으면 오차가 커진다. 이송을 더디게 한다는 것은 능률을 저하시키는 것이며 바람직한 일이 못 된다. 그 때문에 좁은 범위에서, 곡선 변화가 심할 경우에는 총형절삭 쪽이 정확하기도 하고 능률도 높아서 유리하다.

치형과 나사의 절삭

톱니바퀴가 유연하게 맞물려 힘과 회전을 전달할 수 있는 까닭은 치형이 인벌류트·사이클로이드 같은 곡선으로 만들어져 있기 때문이다. 보통의 동력 전달용 톱니바퀴는 인볼류트, 시계처럼 작은 힘으로 회전을 전달해야 할 톱니바퀴에는 사이클로이드 치형을 쓴다. 이들 치형(齒形)을 절삭하는 데에는 성형법(成形法)과 창성법(創成法)이 있다.

치형의 곡선은 개개 톱니바퀴의 이의 크기·이의 기울기·이의 개수에 따라서 다른데, 어떤 특정 톱니바퀴의 치형 자체가 보여주는 형(形), 바꿔 말하면 이와 이 사이의 홈 형상을 한 바이트나 커터를 써서 형삭(形削)이나 밀링절삭을 하면 톱니바퀴를 만들 수가 있다. 이 방법을 성형법이라 한다. 깎고자 하는 톱니바퀴와 맞물릴 수 있는 톱니바퀴의 형태 또는 웜(worm)형의 커터를 써서, 소재와 커터가 마치 맞물려서 운동하고 있는 것 같은 관계로 조정(調整)한 뒤에 형삭이나 밀링절삭을 함으로써 톱니바퀴를 만들 수도 있다. 이 방법이 창성법이다. 톱니바퀴형의 커터를 피니온커터(pinion cutter), 웜형커터를 호브(hob)라 한다. 창성법에 의하면 절삭하는 톱니바퀴의 이빨 수가 변하여도 동일한 커터로 절삭하여 올바른 치형을 만들 수 있고, 완성된 크고 작은 톱니바퀴끼리는 정확하게 이가 맞는다. 성형법의 경우는 1개의 커터는 1종류의 톱니바퀴에만 대응하므로 톱니 수효가 다른 톱니바퀴를 만들면 이빨의 형태가 불량하게 된다. 그러나 다소의 치형오차가 용납될 수 있다면 1개의 커터로 어떤 범위 내의 이빨수를 가진 톱니바퀴를 깎을 수가 있다. 따라서 성형법은 같은 톱니바퀴의 대량생산이라든가 정도가 그다지 필요하지 않고 톱니수가 적은 톱니바퀴를 생산하는 데 알맞다. 창성법은 올바른 톱니바퀴의 절삭이 가능하므로 정밀성이 요구되는 용도의 톱니바퀴 가공에 알맞다. 베벨기어(bebel gear)의 가공법에도 성형법과 창성법이 있는데, 톱니수가 많아 가공시간이 많이 소요되는 큰 톱니바퀴는 능률이 높은 성형법으로, 그리고 톱니수가 적고 치형을 정확하게 절삭하기 힘든 작은 톱니바퀴는 창성법으로 가공하여 조립하는 방법이 많이 쓰인다.

보다 정밀한 톱니바퀴 가공에는 셰이빙 및 연삭(硏削) 등의 방법이 쓰인다. 셰이빙은 치면(齒面)에 세로로 홈을 넣고 그 모서리를 절인(切刃)으로 한 셰이빙커터를 사용하며 상대되는 톱니바퀴와 서로 맞물린 상태에서 치면을 깎아 내는 것으로서, 대량생산 시에 쓰인다. 최고급 톱니바퀴는 원형연삭숫돌을 사용한 연삭반으로 다듬질한다.

나사에는 수나사와 암나사가 있으며, 가공에 쓰이는 공구도 다르다. 나사를 만드는 데는, 수나사는 암나사의 외경(外徑), 암나사는 곡경(谷徑) 사이즈의 원통을 우선 만들고, 여기에 나사산(山)을 만든다. 작은 나사라면, 암나사용에 탭(tap), 수나사용으로는 다이스(dies)라는 공구를 쓴다. 이것들은, 각각 수나사와 암나사의 형태를 하고 있는데, 보통 주위 수개의 세로 절삭(切削) 부스러기용 홈이 파져 있다. 커다란 나사, 정밀한 나사는 선반을 사용하여 나사절삭 바이트를 써서 깎는다. 나사의 진행에 따른 바이트의 이송은 선반에 붙어 있는 모형(母型) 나사에 따른다. 따라서 모형나사가 정확하지 않으면 좋은 나사를 만들 수 없다. 바이트 대신에 나사치형(齒形)을 지닌 회전공구로 수나사를 깎는 방법도 있다. 큰 나사 또는 긴 나사를 가공할 때는 나사밀링커터법을 이용하는 편이 바이트법보다 능률이 좋다. 특히 정밀한 나사는 나사홈 형태를 가진 원판상(圓板狀) 연삭 숫돌을 사용하는 나사연삭(硏削)에 의하여 다듬질을 하는 것이다.

지립 가공

연삭가공에 쓰이는 숫돌은 지립(砥粒)을 결합제(結合劑)로 굳힌 것이며, 연삭작용을 하는 것은 그 가운데의 지립이다. 때문에 분말 상태의 지립일지라도 알맞은 사용법을 활용하면 연삭에 사용할 수 있을 것이다. 금속의 조직을 현미경으로 관찰하려 할 때, 절단면을 사포로 연마한 다음 산화크롬의 녹색가루를 사용해서 닦는데, 이것은 일종의 지립가공이다. 톱니바퀴가 절삭에 의해 완성된 뒤, 1쌍을 맞물린 상태로 회전시키고, 서로 맞물린 부분에 탄화규소라든가 알루미나의 가루를 기름에 풀어서 주입하면, 표면의 높은 부분이 조금씩 깎여져서 평활해진다. 이와 같이 금속의 접촉부에 숫돌알갱이를 주입함으로써 표면을 다듬질하는 방법을 래핑(lapping)이라고 하며, 숫돌알갱이는 랩제(lap 劑)라 한다. 무른 금속과 굳은 금속으로 래핑하면, 무른 쪽으로 지립이 파고들어 가서 숫돌같이 되고, 상대의 굳은 쪽을 보다 많이 깎는다(무른 금속보다). 특수강이라도 주철을 상대로 하여 래핑하면 특수강 쪽이 깎여서 깨끗이 다듬질된다. 특히 래핑을 하기 위해서 선택된 상대되는 부재는 랩(lap)이라고 불린다. 시계의 베어링에 쓰이는 보석인 인조 루비의 가공이나 반지 등에 쓰이는 금강석을 가공하는 데는 보다 훨씬 무른 구리판을 랩으로 사용하고, 공업용 다이아몬드의 가루를 랩제로 쓰고 있다.

지립을 기류(氣流)·수류(水流)와 함께 분출시키거나, 지립을 원심기로 뿜어 공작물에 충돌케 하면 그 충돌에 의해 공작물의 표면을 연삭할 수가 있다. 샌드블라스트법(sand-blast 法)은 규사라든가 굳은 주철의 쇄립(碎粒)을 압축공기로 불어 내기도 하고 원심기로 뿜어 공작물에 충돌시키는 것으로서 주로 주물의 모래떨기, 주물 표면 경화부(硬化部)의 제거, 도금 소재의 청정(淸淨) 등에 쓰인다.

액체를 사용하는 것에는 산화알루미늄이나 규석(硅石)의 고운 분말을 물에 타서 공작물에 뿜어대는 액체호닝법이 있다. 이것은 액체를 사용하기 때문에 미세한 분말을 연마재로 사용할 수 있으므로, 한층 좋은 표면 다듬질 작업을 할 수가 있다. 공구와 공작물을 접촉시키고 공구에게 2만사이클 정도의 초음파진동을 부여하고 공구와 공작물 사이에는 탄화규소 등의 지립을 물 또는 석유와 섞어서 주입하면, 공구의 타격으로 지립이 공작물을 조금씩 파괴해 나감으로써 깎아 낸다. 이 초음파 지립가공은 굳기는 하나 잘 깨어지는 재질의 공작물 가공에 적합하며, 특수강철·탄화텅스텐 루비·유리 등의 가공에 이용된다.

도금을 한 뒤 광택을 내는 경우와 같이 표면의 윤내기에 쓰이는 방법에 퍼프(puff)다듬질이 있다. 바퀴숫돌과 같은 형태의 광목천을 여러 겹 겹쳐서 만든 천바퀴(布車)에다 고운 지립을 부착시켜 연삭작용을 갖게 한 것이다. 대량생산을 할 경우에는 한개씩 퍼프에 걸어서 오랜 시간이 소요되므로 불편하다. 그래서 커다란 물통 같은 데에 여러 개의 공작물을 메디아라 불리는 연마재와 함께 집어 넣고 물통을 회전시킨다. 공작물이나 메디아가 낙하할 때의 충격으로 연삭작용이 생긴다. 메디아로는 천연적인 지립이나 톱밥·가죽부스러기 등이 쓰인다. 이것을 바렐(barrel)다듬질이라 한다.

공구 재료

절삭공구의 재료

절삭에 사용되는 공구의 재료로는, 고온에서도 잘 마모하지 않고 연화(軟化)하지 않는 것이 바람직한데, 현재는 초경합금과 고속 도강이 널리 쓰이고 있다. 초경합금은 탄화텅스텐과 코발트의 분말을 소결해서 만든 것에서부터 시작되었다. 이 합금은 탄화물을 한 종류만 함유하므로 단일탄화물 합금이라고도 하며 주철이나 비금속의 절삭에 매우 알맞은 것이나, 강철과 같이 강인(强靭)한 재료를 고속으로 절삭하면 고열 때문에 융착마모(融著磨耗)가 일어나기 쉬우므로 탄화티탄을 가해 2원탄화물합금으로 한 것이 만들어졌으며 강철이 절삭에 이용된다. 또 강철의 단속절삭(斷續切削)에는 충격력이 크게 작용하므로, 이가 빠지는 것을 방지하기 위하여 탄화탄탈을 가한 3원탄화물합금이 쓰이게 되었다. 탄화티탄을 주체로 한 초경합금은 티탄계 서메트(titan 系 cermet)라 불리며, 강철의 고속 절삭에 쓰이고 있다. 고속도 공구강(工具鋼)은 초경합금에 비하여 고온에서의 경도가 낮기 때문에 저속도로 사용되지만, 탄력성이 강하므로 충격력이 작용하기 마련인 드릴·리머·다이스·밀링 공구·치절공구(齒切工具)에 많이 쓰인다. 고속도 공구강이란 명칭은 그것이 발명되었을 때, 이전의 탄소 공구강이나 합금 공구강보다도 고속으로 사용할 수 있는 획기적인 공구 재료였기 때문에 붙여진 이름이다. 고속도 공구강은 텅스텐을 12 ~ 18% 함유하며 크롬·바나듐·코발트를 가한 텅스텐계(T 系)와, 텅스텐을 줄이고 몰리브덴을 가한 몰리브덴계(M 系)의 것이 있다. 텅스텐계는 내열성이 우수하나 무른데, 몰리브덴계는 충격에 대해서도 강하다. 그 때문에 드릴이나 치절공구용으로서 몰르브덴계 고속도공구강을 사용하는 일이 많아졌다. 산화알루미늄을 주성분으로 하여 소결한 세라믹스 공구는 내열성이 높아서 초경합금보다 고속절삭에 편리한데 잘 깨지는 결점이 있다. 주로 주철의 절삭에 쓰인다. 다이아몬드는 한층 더 굳으므로 숫돌의 형태 바로잡기 등에 쓰인다. 다이아몬드는 큰 덩어리인 채로 얻을 수가 없으므로 절삭에 쓰인다고 해도 경절삭(輕切削)밖에 할 수 없으나 고속으로 깎으면 매우 아름다운 다듬질면을 얻게 된다. 쓰이는 공작기계로는 특히 진동이 적은 구조의 것을 고르는데 이런 선반을 다이아몬드선반이라 하기도 한다.

연삭공구의 재료

숫돌이나 지립으로 쓰이는 재료(즉 지료)로는 주로 산화알루미늄(알루미나)이나 탄화규소가 있다. 알루미나에는 갈색의 A지료(砥料)와 순도 높은 백색의 WA지료가 있으며, 탄화규소에도 C지료와 녹색의 GC지료가 있다. A지료는 고속도공구강 등에, WA지료는 열처리강 등에, C지료는 주철 등에, GC는 초경합금 등의 연삭에 쓰인다. 지립의 크기는 미세한 것부터 거친 것까지 많으므로 체질하여 분류한다. 체(篩)의 규격은 쳇눈의 1변의 길이가 2.54cm(1인치)의 몇 분의 1이냐에 따라 분류하는데 2.54cm당 36개 있으면 그 체를 36번의 체라고 한다. 35번 체보다 1단계 고운 체는 45번 체이며, 36번의 체를 통과하고 46번 체에 걸린 지립은 36번의 입도(粒度)를 지닌 지립이라 불리며, #36으로 표시하기도 한다. 수가 늘수록 고운 지립인 셈이다. 고운 지립은 정밀다듬질이나 굳고 잘 깨어지는 재료의 연삭에 적합하며, 거친 지립은 능률이 중요시되는 초벌연삭(荒硏削), 유연(柔軟)하고 연성(延性)이 큰 재료를 연삭하는 데 적합하다.

지립과 지립은 결합제에 의해 성형되었는데, 결합제에도 여러 가지가 있으며, 비트리파이드·실리케이트·셀락·레지노이드·러버 등으로 분류된다. 비트리파이드는 점토(粘土)를 구운 것으로서, 이것을 사용한 숫돌은 절삭이 잘 되는 특징이 있다. 실리케이트는 물유리(규산 나트륨)를 결합제(結合劑)로 하여 구운 것으로, 윤활(潤滑)이 좋고 셀락은 천연수지를 사용한 것으로 탄성이 있어 잘 부러지지 않으며 레지노이드는 베이클라이트를 결합제로 한 것으로 산이나 알칼리에 강하다. 에보나이트를 주체(主體)로 하는 러버는 탄성이 커서 얇은 절단용 숫돌을 만들 수 있다.

참고자료

- 〈공작기계〉, 《위키백과》

- 〈공작기계〉, 《두산백과》

- 김프로, 〈공작기계란 무엇인가? 총정리 1편〉, 《네이버 블로그》, 2022-11-07

같이 보기

위키원

위키원