리머

리머(reamer)는 드릴로 뚫은 구멍을 정확한 치수로 넓히거나, 진원(眞圓)으로 다듬질하거나, 지름을 정밀하게 다듬질하는 데 사용하는 공구이다.

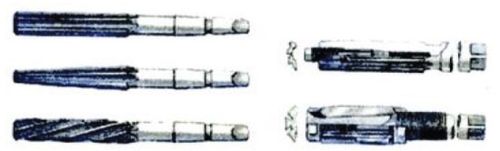

보통 외주(外周)에 많은 날이 있는 절삭날 부분과 자루로 되어 있으며, 절삭날은 축선(軸線)에 평행인 것과 경사진 것이 있다. 가공하는 구멍의 종류에 따라서 리머의 종류를 선택한다. 평행한 구멍에는 곧은날 리머, 테이퍼로 된 구멍에는 테이퍼 리머, 센터 구멍에는 센터 리머가 사용된다. 보통 리머는 다듬질 치수가 정해져 있으나, 조절 리머나 팽창 리머는 다듬질 치수를 조절할 수 있다. 사용법에는 손으로 작업하는 핸드 리머와 기계로 하는 기계 리머가 있다.

목차

개요

확공기 또는 리머는 드릴로 뚫은 구멍을 다듬질하는 공구이다. 확공기는 금속 가공에 사용되는 회전식 절삭 공구의 일종이다. 정밀 확공기는 이전에 형성된 구멍의 크기를 소량으로 확대하지만 높은 정확도로 매끄러운 측면을 남기도록 설계되었다. 보다 기본적인 구멍 확장이나 버(burr) 제거에 사용되는 비정밀 확공기도 있다. 구멍을 넓히는 과정을 리밍(reaming)이라고 한다. 확공기에는 다양한 유형이 있으며 수공구로 사용하거나 밀링 머신이나 드릴 프레스와 같은 공작 기계에 사용하도록 설계될 수 있다.

리머의 종류

리머의 사용법에 따른 분류

- 핸드 리머: 리머는 역회전을 시키지 않고 한 방향으로 가공

- 기계 리머: 자루의 길이가 길고 날이 짧으며 절삭속도는 드릴의 1/3 정도가 적당하다.

리머의 날의 형태에 따른 분류

- 평 리머: 절삭날이 직석으로 형성된 리머

- 비틀림 날 리머: 절삭 날이 비틀어져 있는 리머로 채터링 발생을 줄인 것.

- 테이퍼 리머: 절삭 날에 테이퍼를 주어 테이퍼 구멍을 다듬질하는 리머

- 헬릭스 리머: 절삭 날의 비틀림 값을 주어 칩 배출 능력을 향상 시킨 리머

리머의 형태에 따른 분류

- 솔리드 리머: 자루와 날 부위가 같은 소재로 된 일체형 리머

- 셀 리머: 리머의 자루와 날이 분리되어 큰 구멍 다듬질에 사용됨.

- 조절 리머: 날을 조절하여 공차를 조절할 수 있는 리머

- 팽창 리머: 날 부위가 팽창할 수 있게 틈이 형성되어 있는 리머

리머 작업 방법

- 리머 작업 다듬질 여유: 리머는 가공할 공작물의 재질과 가공조건에 따라 알맞은 것을 선택함.

- 리머의 선택: 드릴링을 할 때 리밍여유를 정확히 남기고 뚫어야 하는데 여유가 많으면 절삭시간과 동력의 소모가 많고 공구의 수명이 짧아지며 너무 적으면 다듬질 면의 높은 조도를 얻기 어려움

- 핸드 리머 작업: 드릴로 계단형의 구멍을 뚫거나 테이퍼 드릴로 뚫은 후 가공함

- 테이퍼 리머 작업: 리머 핸들에 자루의 사각 부분을 끼운 후 구멍의 중심에 직각을 유지하며 작업함.

리머로 가공 할 때에는 가공면에 칩 등으로 인한 흠집이 발생하므로 절대로 역회전을 시키지 않음.

리밍 작업 방법

- (1)리머의 장착

- 기계리머는 규격에 알맞으며 척에 잘 맞도록 장착하여 기계의 주축이 회전할 때 헛돌지 않도록 함.

- 또 리머 작업은 공작물을 바이스에 정확하게 물리도록 하여 공작물이 리머와 같이 회전하지 않도록 함.

- 핸드 리머는 탭 핸들에 장착하여 탭 핸들이 공작물과 수평이 되도록 하여 사용함.

- 일반적으로 리머의 작업여유는 0.2~0.3[mm]를 줌.

- (2)작업 여유

- 작업 여유: 도면에 있는 가공완료 치수 드릴의 직경

예) 10H7의 리머가공 지시가 있으면 10mm 드릴로 뚫지 말고, 0.2~0.3mm 작은 치수의 드릴인 9.7~9.8mm의 드릴로 뚫으면 0.2~0.3mm의 작업 여유가 생긴다. 그러므로 리머작업으로 0.2~0.3mm를 깎아내는 것이다.

리머의 챔퍼

리머의 절삭과정은 회전하는 동시에 가공 구멍의 축방향으로 직선 이송이 주어지므로 서 절삭을 하는 것은 드릴과 같으나 날수가 많고 이것들의 요소가 가공 정밀도를 좋게하는데 도움이 된다.

리머가공 시 절삭작용 은 대부분 챔퍼부 의 절삭날로 하고 마진부에서 버니시 작용이 행해져서 가공면의 거칠기가 향상된다. 마진폭이 너무크면 마찰력에 의한 용착이나 버니시 토크의 증대에 의해서 오히려 다듬질면 거칠기를 나쁘게 할뿐만 아니라 리머의 날 파손 이나 절손의 원인이 되기도 한다.

리머의 손상은 보통 코너의 여유면 마모가 가장 크다. 절삭작용하는 챔퍼부를 주로 재연마하는데 구멍 정밀도와 다듬질면 거칠기를 좋게하기 위해 실시되는 작업이라 크레이터 마모나 마진부의 마모는 거의 문제가 되지않고 치핑이나 날파손이 생기는 일도 드물다.

- 리머의 재연삭 시기

리머의 절삭날이 크게 마모 되면 리머가공의 목적인 구멍의 정밀도를 얻지 못할뿐만아니라 치핑이나 날 파손을 일으키게 하거나 파손되어 사용하지 못하게 되므로 적절한 시점에서 재연삭을 하는게 품질면에서나 관리면에서도 중요한 일이다.

일반적으로 업체에서 재연마를 보내줄 땐 가공 구멍의 정밀도가 나빠졌다 싶으면 보내는게 당연하다. 한번 생각해보면

첫째, 구멍의 치수가 허용범위내에 있는가 확인 을해서 치수에 벗어난다 이는 절삭날이 마모되는데에 있는데 이럴 경우는 다듬질 치수도 작게 되어서 사용을 할수가 없게 되어버린다.

둘째, 구멍의 다듬질면 거칠기에 의한 판단인데 거칠기는 측정기기로 재기 어렵기 떄문에 거칠기 견본품과 눈으로 봐서 비교를 한다. 리머 절삭날의 마모가 진행되면 구성 날끝의 성장 탈락도 성해지고 다듬질면에 스커핑 현상이 발생하기 때문에 이 상태가 되기전에 재연삭을 해야 된다.

셋째, 절삭날이 마모하면 절삭성이 나빠지고 절삭토크가 증가한다. 또 확대여유가 작게 되어서 버니시 작용이 늘고 마진부에 강한 체결력이 작용해서 채터링(진동,떨림)을 일으키기도 한다. 칩의 형상도 보통 흐름형이었던 것이 전단형 혹은 잡아 뜯기는 식으로 변해서 거칠기가 악화되기도 한다.

리머 작업 시 주의사항

- 리머의 절삭량은 구멍의 지름 10mm에 대하여 0.05mm가 적당하다.

- 절삭유를 충분히 공급하여야 한다.

- 리머의 진퇴는 항상 절삭 방향으로 회전하면서 한다.

참고자료

- 〈리머〉, 《두산백과》

- 〈확공기〉, 《위키백과》

- 다까라시바사키, 〈리머의 종류와 작업방법〉, 《네이버 블로그》, 2013-09-22

- GT정밀, 〈리머〉, 《네이버 블로그》, 2017-09-21

같이 보기

위키원

위키원