사출금형

사출금형은 사출 공정에서 사용하는 금형이며 플라스틱 원료를 사용하여 동일한 형태의 제품을 대량으로 생산하기 위한 도구이다. 사출금형은 플라스틱 사출성형을 하는 과정에서 뜨거운 용융수지를 부어 일정한 모양을 만드는 틀이다.

개요[편집]

사출금형은 플라스틱 성형품을 생산하기 위한 필수도구이다. 성형품의 형상을 가지고 있는 것을 캐비티라고 한다. 캐비티에 용융된 수지를 안내해 주는 역할을 하는 것을 러너(Runner)라고 한다. 사출금형은 원하는 형상 및 치수의 성형품을 만드는 것이 주된 역할이며 또한 금형 안으로 들어온 고온의 용융된 플라스틱을 냉각시키는(경우에 따라서는 가열 및 보온) 열교환기로서의 역할도 하고 있다. 특히 후자의 조건은 성형품 품질에 큰 영향을 미친다. 사출 금형에는 목적과 용도에 따라 다양한 종류가 있으나 오늘날 사용하는 사출 금형은 크게 2단 금형, 3단 금형 그리고 스택 금형으로 나눌 수 있다.

사출금형의 상측과 하측이 완전히 밀폐된 상태에서 열가소성 플라스틱의 성질(경화시키기 위해 용융 상태로 가열하였다가 냉각시키더라도 그 구조상 물리적 변화만 생긴다)을 이용하여 실린더 안에서 가열된 재료가 녹게 되면 플랜저가 그 용해된 재료를 노즐을 통하여 고압으로 압입하면 용융 수지는 스프루, 런너, 게이트를 지나서 캐비티 부에 충전되고, 냉각된 금형에 의해서 냉각, 고화되므로 성형이 된다. 사출 플랜저가 후퇴하고 금형이 파팅 라인을 따라 열리면 성형품이 금형으로부터 떨어진다. 일상생활용품, 의료, 자동차, 반도체, 제조업 등 거의 모든 분야에서 사용하는 플라스틱 제품들이 이 사출 공정과 사출 금형에 의해 만들어진다. 금형 재료에서 금형의 수명 및 가공성이 중요시되고 있다. 정밀하게 제작된 금형에서는 우수한 성형품을 제작할 수 있고 우수한 사출 금형을 제작하는데도 좋은 재료를 선택하고 부품을 금형 가공한 후 조립하여 사용한다. 최근에는 전용 플라스틱용 형강을 많이 사용하고 있으며 특히 사출 성형에서는 형면의 상태가 그대로 성형품에 전사되고 또 금형에는 반복해서 높은 압력과 고온이 작용한다. 금형 재료의 적부는 금형의 수명, 정밀도, 가격에 큰 영향을 미치고 금형 재료 선택은 금형에 요구되는 생산량, 사용 수지, 금형의 구조와 부품의 기능, 성형품의 외관, 치수 정밀도 등을 구별하여 선정하고 사용처의 가공 설비의 질과 양의 정도 등을 검토하여야 한다.[1][2][3]

종류[편집]

2단 금형[편집]

2단 금형은 가장 기본적인 사출 금형의 구조이며 금형 제작 시 제조 비용이 상대적으로 저렴하며 일반적으로 단순한 형상을 제작할 때 일반적으로 사용된다. 2단 금형은 크게 두 면으로 나눌 수 있으며 사출 성형 시 한 면은 고정되어 있고 다른 한 면은 이동하면서 금형을 열고 닫히며 제품을 만든다. 냉각 직후 금형을 열면 움직이는 금형 쪽에 플라스틱 러너(찌꺼기)가 붙어있는 성형품이 남게 되는데 이 러너를 제거해야 비로소 완성품을 얻을 수 있다. 러너를 제거하는 방법은 성형 후 니퍼 등으로 자르거나 금형 내에 핫런너라는 별도의 장비를 장착한다.

3단 금형[편집]

3단 금형은 사출되는 공간이 두 부분으로 구분된다. 가운데의 금형을 두고 한 공간에는 러너가 생산되며 다른 한 공간에서는 제품 본품이 만들어진다. 사출 후 금형이 열리는 과정에서 러너가 제품에서 분리되므로 2단 금형과는 다르게 별도로 제거할 필요가 없다. 3단 금형은 2단 금형보다는 제작 비용이 비싸지만 핫 러너를 장착하는 것보다 저렴하고 핫 러너 금형보다 파손 가능성이 적다. 또한 열에 민감한 재료의 경우 열화 될 가능성이 적다. 반대로 단점도 있는데 성형 사이클 타임이 길고 소모하는 재료 소모가 많으며 더 큰 사출 압력을 필요로 한다.

스택 몰드[편집]

스택 몰드는 금형 양방향에서 제품이 사출하는 금형으로 중첩 금형 또는 양면 사출 금형으로 부른다. 금형 양쪽에서 성형품을 만들 수 있기 때문에 사출 사이클 시간을 단축시키고 에너지 및 재료 효율이 높아진다는 장점이 있다. 사출기 추가 설치나 사출기 개수를 늘리지 않고도 부품 생산 효율을 높일 수 있는다. 또한 양쪽에 다른 성형품이 제작될 수 있도록 설계하여 한 번의 사이클로 동시에 두 개 이상의 완성품을 찍어낼 수 있다. 스택 몰드 역시도 치명적인 단점 몇 가지가 있다. 우선 금형의 설계가 어렵고 제작 기간이 오래 걸리며 그만큼 금형 가격도 훨씬 비싸다. 다른 금형에 비해 사이즈 또한 크기 때문에 사용하기 위해서는 상대적으로 더 큰 사출기가 필요하며 스트로크, 최대 사출 용량, 스택 몰드의 지지 구조, 사출기의 강성 등 사출 조건 역시도 제한적이다.[4]

장점[편집]

- 높은 표면 조도

- 치수 정밀도 우수

- 높은 생산성 (대량생산에 유리)

- 생산 수량이 많을수록 사출 단가는 떨어짐 (원가 절감)

- 성형품에 따라 다양한 제작 방식을 선택할 수 있음(ex 블로우 성형, 인서트, 이중사출, 진공성형 등)

단점[편집]

- 금형 설계 및 제작에 1~2개월 시간 소요.

- 초기 금형 제작이 반드시 필요.

- 금형 비용의 부담이 높음.

- 소량 제작 시 생산성 저하.

- 제품의 수정 및 변경의 어려움.[5]

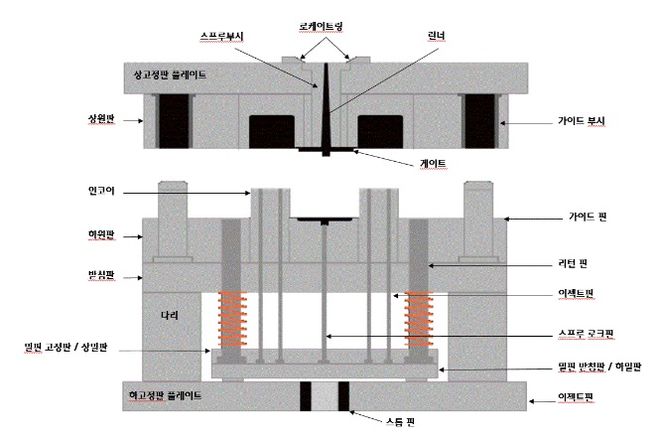

구조[편집]

- 로케이트 링( LOCATE RING) : 상고정판 중앙에 사출성형기의 노즐과 금형의 스프루 부시의 중심을 맞추는데 사용.

- 상고정판(UPPER PLATE) : 금형 고정측을 사출기에 체결 시키는 역할.

- 상원판(UPPER CORE PLATE) : UPPER CORE를 안착 시키는 고정반측.

- 하원판(LOWER CORE PLATE) : LOWER CORE를 안착 시키는 가동반측.

- 받침대(SUPPORT PLATE) : 내측 SCORE와 IN CORE를 지지하고, 금형의 처짐 현상을 방지하는 역할.

- 다리(SPACE BLOCK) : 위쪽의 판재들을 지탱하는 역할 및 이젝터 핀이 움직일 수 있는 공간을 만드는 역할.

- 상밀판(UPPER EJECTOR PLATE) : 경사코어를 작동시키고, 이젝트 핀, 리턴 핀, 스프루 로크 핀 등을 지지함.

- 하밀판(LOWER EJECTOR PLATE) : 상밀판과 체결되어 함께 움직이며 상밀판을 지지하는 역할.

- 하고정판(BOTTOM PLATE) : 금형을 사출기에 체결시키는 역할을 하며 사출 압력에 의한 하원판 휨 방지 역할.

- 리턴 핀(RETURN PIN) : 밀판에 고정되어 이젝트 핀, 스푸르 로크 핀 등을 본래의 위치로 돌아가게 끔 하는 역할.

- 이젝트 핀(EJECTOR PIN) : 밀판에 고정되어 성형품을 금형 밖으로 취출하는 역할, 블럭 형태도 존재.

- 스프루 로크 핀(SPRUE LOCK PIN) : 사출 후 성형된 스프루를 스프루 부시 밖으로 당겨 빼는 역할.

- 가이드 핀(GUIDE PIN) : 가동측에 고정되어 상원판과 하원판을 정확하게 맞추기 위한 역할.

- 가이드 부시(GUIDE BUSH) : 가이드 핀에 대한 베어링 역할.

- 스톱 핀 (STOP PIN) : 밀핀과 하고정판 사이에 이물질을 방지하여 고장을 막는 역할.[6]

각주[편집]

- 이동 ↑ kjygamja, 〈(사출금형)사출 금형의 종류〉, 《티스토리》, 2017-12-15

- 이동 ↑ cs-man, 〈사출성형용 금형의 종류와 기본구조〉, 《티스토리》, 2021-08-05

- 이동 ↑ 갈가마귀, 〈사출 금형 재료의 종류 및 특성〉, 《네이버 블로그》, 2004-12-22

- 이동 ↑ 조원동, 〈사출 금형이란? 사출 금형의 뜻과 종류, 금형 구조에 대해 알아보기〉, 《티스토리》, 2022-01-01

- 이동 ↑ bonsystems, 〈플라스틱 사출 금형의 특징과 개요〉, velog, 2020-10-30

- 이동 ↑ 참창몬, 〈금형의 구조와 종류_기초 편〉, 《티스토리》, 2021-08-23

참고자료[편집]

- kjygamja, 〈(사출금형)사출 금형의 종류〉, 《티스토리》, 2017-12-15

- cs-man, 〈사출성형용 금형의 종류와 기본구조〉, 《티스토리》, 2021-08-05

- 갈가마귀, 〈사출 금형 재료의 종류 및 특성〉, 《네이버 블로그》, 2004-12-22

- 조원동, 〈사출 금형이란? 사출 금형의 뜻과 종류, 금형 구조에 대해 알아보기〉, 《티스토리》, 2022-01-01

- bonsystems, 〈플라스틱 사출 금형의 특징과 개요〉, velog, 2020-10-30

- 참창몬, 〈금형의 구조와 종류_기초 편〉, 《티스토리》, 2021-08-23

같이 보기[편집]

위키원

위키원