표면경화

표면경화(case hardening, 表面硬化)는 철강 표면에 극히 견고한 경화층을 만드는 것을 말한다. 철강 표면의 탄소 농도를 증가시켜 침탄층(侵炭層)의 깊이 정도에 따라 적당한 열처리를 병용하는 방법이다. 기어 또는 크랭크 샤프트 등에 쓰이는 강철의 표면을 처리하여 경도를 증가시키는 절차이다.[1]

| [타고] 1개월 단위로 전기차가 필요할 때! 타고 월렌트 서비스 |

목차

[숨기기]개요[편집]

표면경화는 금속의 열처리 방법 중의 하나로 금속 표면만의 경도를 올리는 방법이다. 탄소강뿐만 아니라 합금강에도 사용된다. 금속 제품에서 경도를 높이는 것은 마찰면에 주로 사용되는데 경도를 높이면 내마모성이 높아지기 때문이다. 내마모성을 위해 경도가 높은 금속만을 적용하면 취성이 높아지는 단점이 있기 때문에 표면만 경도를 높이고 내부는 경도를 높이지 않기 때문에 취성의 전반적인 저하없이 내마모성을 높일 수 있게 된다. 강 표면의 화학성분을 변화시켜 경화하는 화학적 표면경화법과 강 표면의 화학성분을 변화시키지 않고 담금질만으로 경화하는 물리적 표면경화법이 있다. 열처리법 중 철강의 표면경화법에는 강 표면의 화학성분을 변화시켜 경화하는 화학적 표면경화법과 강 표면의 화학성분을 변화 시키지 않고 담금질만으로 경화하는 물리적 표면경화법이 있다.[2][3]

표면경화는 주로 내마모성, 피로강도, 내식성, 내소착성 향상을 목적으로 하고 있으며 기계 부품, 금형, 공구 등의 내구성, 고성능화, 고 경량화가 요구되는 요즘 여러 분야에 종사하는 기술자에게 표면경화법에 대한 인식이 점차 고조되고 있다. 기계 부분품의 표면은 경도가 크고 내부는 인성이 큰 것이 요구될 때가 많다. 이와 같은 용도에는 탄소 함유량이 적은 재료가 사용된다. 탄소량이 적은 것은 담금질하여도 경도가 높아지지 않는다. 그러므로 특별한 방법으로 표면경화를 하여 사용하게 된다. 표면 경화 열처리는 재료의 표면만을 단단한 재질로 만들기 위한 방법으로 크게 화학적 방법과 물리적 방법으로 나눌 수 있다. 기어에 적용되는 화학적 방법에는 침탄법(carburizing)과 질화법(nitriding)이 있고, 물리적 방법에는 고주파 표면 경화법(induction hardening)이 있다.[4][5]

표면 경화 방법[편집]

침탄법(carburizing)[편집]

탄소강은 탄소량이 많을수록 경도가 크게 된다. 그러나 반대로 취약성이 있어 충격에 대하여 약하게 된다. 마멸작용과 충격을 동시에 받는 기계 부분품 및 기구 등은 재료 내부는 탄소량이 적고 인성이 큰 재질이 필요하며 표면은 탄소량이 많고 마멸저항이 큰 것이 이상하다. 이 목적을 위하여 C = 0.1~0.2%를 함유하는 연한 강철의 표면에 탄소를 침투시켜 표면을 고탄소강으로 만들고 이것을 담금질하면 표면만 경화된 강철이 된다. 표면에 탄소를 침투시키는 방법을 침탄법이라 하고 이것을 담금질하려면 두 가지 작업을 하게 되는데 침탄과 담금질을 합쳐서 침탄경화라고 한다. 간단한 것은 청산가리(KCN)나 청산나트륨(NaCN)을 연한 강철 재료 위에 뿌리고 가열하면, 침탄이 빨리는 되나 침탄 깊이가 너무 얕은 결점이 있다. 깊은 침탄을 하려면 그 정도에 따라 여러 번 반복할 필요가 있다. 고체 침탄제는 침탄 깊이가 깊으나 여러 번 사용하면 점차 침탄 효과가 감소된다. 그러므로 사용할 때마다 새 침탄제를 4 분의 1 씩 보충하여 사용하는 것이 좋다. 고체로 된 침탄제는 5~10mm의 체 구멍을 통과하는 입도가 적당하며, 작은 물건에는 다소 작은 입도의 침탄제를 사용하고 큰 물건에는 다소 큰 것이 좋다. 침탄제는 고온에 가열하면 일산화탄소 또는 탄산가스가 발생하며, 이것이 강철과 작용하여 탄화철을 형성한다. 이 반응에서 탄소가 감마철 중에 고용된다. 침탄에 사용되는 강철을 침탄강(case hardening steel)이라고 한다.

침탄이 끝난 강철은 담금질로 표면을 경화하여 마멸에 견딜 수 있게 하는 것이 목적이나, 침탄 온도가 높으므로 고온에서 장시간 가열된 강철은 결정 조직이 매우 조대하고, 또한 성장되어 있으므로 침탄 후 상온까지 냉각하고 열처리를 한다. 제1차로 즉 850~900℃로 가열하여 이것을 물 또는 기름에 담금질하여 침탄 재료의 중심부 조직을 미세화시킨다. 이 때 표면도 경화되나 이 온도는 표면담금질 온도보다 높으므로 표면 조직이 거칠게 되어, 제2차로 변태점보다 다소 높은 750~800℃로 가열하고 물 또는 기름 중에 급랭시켜 전체를 치밀한 조직으로 만든다. 이와 같이 2단열처리를 하면 표면 경화된 강철이 목적에 부합된 재질이 된다. 담금질한 후 200~400℃에서 뜨임하면 경도는 약간 감소되나 담금질된 부분이 전체적으로 균일하게 되며, 또 변형과 내부응력이 제거된다. 침탄할 물건이 큰 것, 또는 경도가 높고 가격이 싼 것이 요구될 때에는, 침탄 후 침탄상자에서 꺼내면서 적당한 담금질 온도가 될 때에 물 속에 담금질한다. 이것을 직접 담금질(direct quenching)또는 1단열처리라고 한다.

고체 침탄법[편집]

침탄 상자는 4~10mm의 강철판 또는 주철로 만들어 물품과 침탄제를 넣고 내화 점토로 가스가 새지 않도록 바른다. 이것을 침탄로 중에서 900~950℃에 가열하여 여러 시간 동일한 온도로 유지한다. 가열 온도가 높으면 침탄 속도가 빠르고 또한 깊게 침탄되나 1000℃ 이상의 온도에서는 강의 재질과 불량하게 될 염려가 있다. 가열 시간은 침탄로의 구조, 침탄제의 종류 및 침탄상자의 크기 등의 영향을 받으며, 또한 침탄할 깊이에 따라 다르다. 보통 침탄 깊이는 0.4~2.0mm가 적당하다.

가스 침탄법(gas carburizing)[편집]

침탄제에 사용되는 가스에는 일산화탄소, 이산화탄소, 메탄 가스, 에탄 가스, 프로판가스 등이 있고 주로 천연가스, 타운 가스(town gas), 발생로 가스 등이 사용된다. 가열로에는 원통로, 회전로 등이 사용되고, 작은 물건의 침탄에 사용된다. 최근에는 이소프로필 알코올을 사용한 새로운 방법이 사용되고 있다. 가스 침탄로의 온도는 900~1000℃이며, 온도가 높은 것이 침탄 깊이가 깊다. 가스 침탄의 경우는 가열 침탄 후 직접 담금질한다. 그러므로 사용하는 재료를 조질한 것을 사용한다. 여기서 침탄 깊이는 온도가 높을수록 시간이 길수록 깊게 된다.

청화법(cyaniding)[편집]

청화법이라고 하는 것은 강철을 청화물(NaCN, KCN등)로 표면경화하는 방법을 말한다. 이 방법에는 살포법과 침지법 등이 있다. 보통 침탄법은 탄소만이 침투되지만, 청화법은 청화물 CN이 철과 작용하여 침탄과 질화가 동시에 진행되므로 이것을 침탄질화법(carbonitriding process)이라고 한다.

질화법(nitriding)[편집]

가스질화(gas nitriding)[편집]

질소는 고온에서 철 또는 강철에 작용하여 질화철을 형성한다. 이 질화물은 경도가 크고 내식성이 크다. 그러나 표면에만 작용시키면 마멸저항 및 경도가 큰 재질이 된다. 철 또는 강철 제품을 500~550℃의 암모니아가스 중에서 장시간 가열하면 질소를 흡수하여 질화물이 형성된다. 이것이 확산되어 굳은 표피가 생긴다. 질화법은 자동차의 크랭크축, 캠, 스핀들, 동력 전달용 체인, 펌프 축, 각종 기어, 검사 기구, 재봉틀 부속, 밸브, 각종 공구 등 그 용도가 많다. 그러나 충격이 큰 부분에는 사용되지 않는다. 질화에 사용되는 강철을 질화강(nitrated steel)이라고 하고 그 중요 성분은 알루미늄, 크롬, 몰리브덴 등이 함유되어 있다.

특징

- 경화층은 얇고 경도는 침탄한 것보다 더욱 크다.

- 마멸 및 부식에 대한 저항이 크다.

- 침탄강은 침탄 후 담금질하나 질화법은 담금질할 필요가 없고 변형이 적다.

- 600℃이하의 온도에서는 경도가 감소되지 않고, 또 산화도 잘되지 않는다.

염욕연질화법[편집]

염욕질화진법은 연질화법(soft nitriding)이라고도 하며, NaCNO, KCNO를 사용한다. 탑트라이트라고도 하며 520~560℃에서 처리 시간은 2시간으로서 가스 질화에 비하여 극히 시간이 짧다.

물리적 표면경화[편집]

고주파유도 가열경화법(high frequency or induction hardening process)[편집]

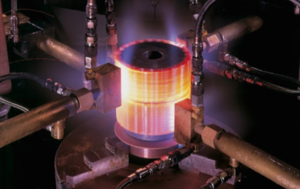

보통 열처리에 사용되는 가열 방법은 열에너지가 전도 및 복사의 형식으로 가열되는 물체에 도달하는 방식이 사용되고 있으나, 고주파 가열법에서는 전자에너지의 형식으로 가공물에 이용되고 피가열물의 표면에 도달되면 열에너지가 된다. 그러므로 코일에 고주파 전류를 통하면 코일 내부에 있는 도전성 피가열물에는 유도 2차전류가 생긴다. 표면에 집중되어 표피효과가 크므로 와전류라고도 한다.

화염경화(flame hardening)[편집]

이 방법은 독일에서 발달되어 널리 사용되는 것으로, 산소-아세틸렌가스로 강철 표면을 빨리 가열하고 이것을 담금질하면 역시 표면이 경화된다. 주로 대형 가공물의 열처리 경화에 사용된다. 가열 후에는 급랭하여 표면을 경화시킨다. 고주파유도 가열경화법 및 화염경화법에 사용되는 재료는 탄소 함유량이 많은 C0.3~0.6%의 재질과 특수강의 일부가 사용된다.

- 고정식 화염 열처리법 : 피가열물을 코일 중에 정치한 상태에서 냉각시키든가, 또는 냉각제에 침지하여 급랭 처리한다.

- 이동식 화염 열처리법 : 피가열물이 긴 것은 연속적으로 코일 원판 또는 증기 밸브 등을 가열하는 원형 가스 버너로써 계속적인 가열을 할 수 있도록 특수 버너가 장치되어 있다.

시멘테이션(cementation)에 의한 경화[편집]

금속의 시멘테이션이는 철강 표면에 타금속 크롬, 알루미늄, 실리콘 등을 삼투시켜 그 표면에 합금층 또는 금속 피막을 만드는 방법을 말한다. 일반적으로 모금속 증기압이 높고 모재 표면에서 쉽게 분해될 수 있는 가스 상태의 금속화합물을 사용한다.

크로마이징[편집]

크롬은 내식성·내산성·내마모성 등이 좋으므로 크롬을 표면에 삼투시킨다. 이 방법에는 고체분말법과 가스 크로마이징법이 있다. 크로마이징은 게이지, 절삭 공구, 줄칼, 볼트 등의 내식 및 내마멸성에 기여한다.

칼로라이징[편집]

칼로라이징은 알루미늄을 강철 표면에 침투시키는 처리 방법으로써 내열성 및 스케일에 대한 저항이 크다. 가열 시간(3~15시간)에 따라 0.3~0.5mm의 두께로 되며 고온산화에 대한 저항이 크다.

실리콘나이징[편집]

내산성을 증가시키는 방법으로 강철 표면에 실리콘을 침투시킨다. 철강품을 Si분말, Fe-Si, Si-C의 혼합물 속에 넣고 침탄로에서 950~1050℃로 가열한다. 주로 펌프축, 실린더 라이너, 파이프, 나사 등의 내부식성과 내열성, 내마모성에 효과가 크다.

보로나이징(boronizing)[편집]

강철의 표면에 붕소(B)를 침투 및 확산시켜 경도 높은 보론층을 형성하는 표면경화법이다. 이 방법은 900℃의 붕사 용융액에서 보론층을 만들고, 표면 경도 Hv = 1300~1400에 달하며, 경화층의 깊이는 0.15mm이다.

기타 표면경화법[편집]

방전경화법[편집]

이 방법은 흑연봉을 양극, 그리고 강재를 음극으로 하고, 여기에 100~200 V의 전압을 가하고 공기 중에서 방전시키면 강철 표면에는 2~3 미크론 정도의 경화층이 생긴다. 이 방법을 공구에 사용하면 공구 수명이 증가된다.

하드 페이싱(hard facing)[편집]

용접 아크에 의한 표면경화법으로서 특수 용접봉과 전압을 조절하여 금속 표면을 경화시키는 방법이다.

메탈 스프레잉(metal spraying)[편집]

마멸된 부분에 특수 금속봉을 용사하여 표면을 경화시키는 방법으로서 롤러, 차축 등 마멸된 부부의 표면경화에 쓰인다.[6]

동영상[편집]

각주[편집]

참고자료[편집]

- 〈표면경화법〉, 《위키백과》

- 〈표면 경화〉, 《네이버 지식백과》

- 공학나라, 〈표면경화법〉, 《티스토리》, 2019-11-22

- 쌀롱, 〈금속의 열처리 - 표면경화 열처리〉, 《티스토리》, 2014-04-12

- 메카럽, 〈표면 경화법〉, 《티스토리》, 2020-05-31

- m^t&chq, 〈표면경화법〉, 《티스토리》, 2021-11-29

같이 보기[편집]

위키원

위키원