"마킹"의 두 판 사이의 차이

(→레이저 마킹) |

(→장점) |

||

| 42번째 줄: | 42번째 줄: | ||

* 스캔 방식은 1점의 레이저광을 조사하여 선 하나로 인쇄해 나가는 방식이다. 구체적으로는 발진기에서 조사된 레이저광을 스캐닝 미러로 스캔하여 대상 물체에 인쇄합니다. 기존에는 XY의 2축 제어였기 때문에 평면에만 레이저광을 스캔할 수 있었지만 현재는 Z축 스캐닝 미러로 높이를 제어하여 다양한 입체 형상인 대상 물체에 마킹할 수 있는 레이저 마킹기도 등장하고 있다. 스캐닝 미러는 갈바노 미러라고도 하며 1개 이상의 미러로 레이저광을 스캔하는 시스템을 갈바노 스캐너, 갈바노 스캐닝 시스템이라고 한다. 현재는 다양한 종류를 마킹하는 경우가 증가하고 스캐닝 레이저의 고속화로 약점이 보완되어 자유롭게 마킹할 수 있는 스캔식이 일반화되었다.<ref>〈[https://www.keyence.co.kr/ss/products/marking/lasermarker/knowledge/laser-marking.jsp 레이저 마킹이란]〉, ''KOREA KEYENCE''</ref> | * 스캔 방식은 1점의 레이저광을 조사하여 선 하나로 인쇄해 나가는 방식이다. 구체적으로는 발진기에서 조사된 레이저광을 스캐닝 미러로 스캔하여 대상 물체에 인쇄합니다. 기존에는 XY의 2축 제어였기 때문에 평면에만 레이저광을 스캔할 수 있었지만 현재는 Z축 스캐닝 미러로 높이를 제어하여 다양한 입체 형상인 대상 물체에 마킹할 수 있는 레이저 마킹기도 등장하고 있다. 스캐닝 미러는 갈바노 미러라고도 하며 1개 이상의 미러로 레이저광을 스캔하는 시스템을 갈바노 스캐너, 갈바노 스캐닝 시스템이라고 한다. 현재는 다양한 종류를 마킹하는 경우가 증가하고 스캐닝 레이저의 고속화로 약점이 보완되어 자유롭게 마킹할 수 있는 스캔식이 일반화되었다.<ref>〈[https://www.keyence.co.kr/ss/products/marking/lasermarker/knowledge/laser-marking.jsp 레이저 마킹이란]〉, ''KOREA KEYENCE''</ref> | ||

===장점=== | ===장점=== | ||

| + | * 영구성 : 환경 적 요인(접촉, 산 또는 알칼리성 가스, 고온 또는 저온 등)으로 인해 마크는 퇴화되지 않는다. | ||

| + | * 위조 방지 : 레이저 마킹 기술로 새겨진 마크는 위조 방지 기능이 있기 때문에 쉽게 위조하거나 변경할 수 없다. | ||

| + | * 비접촉식 : 레이저 마킹은 기계식이 아닌 포토 나이프로 만들어지며 마킹은 그 어떤 규칙적이거나 불규칙한 표면에도 가능하다. 마킹한 제품은 내부 응력을 생성하지 않으며 제품의 원본 정밀도를 보장할 수 있다. 독이나 오염 물질 없이 작업 표면을 부식 시키거나 절단 도구를 사용하지 않는다. | ||

| + | * 광범위한 응용 : 레이저 가공 수단은 여러 [[금속]] 및 비금속 물질(알루미늄, 구리, 철 및 목재 제품)의 가공에 적용할 수 있다. | ||

| + | * 높은 조각 정밀도 : 레이저 마커로 새김한 제품은 정교하고 우아하며 가장 작은 라인의 폭은 0.04mm에 이른다. 레이저 마킹은 매우 작은 플라스틱 물체에 보다 정확한 요구사항과 고화질을 가진 2차원 코드와 같은 데이터를 많이 입력할 수 있다. 인그레이빙(각인) 또는 스프레이 마킹 방식과 비교하여 시장 경쟁력이 높다 | ||

| + | * 낮은 작업 비용 : 마킹 속도는 빠르며 마킹은 한 번만 가능하지만 작업 비용은 상당히 낮다. | ||

| + | * 높은 처리 효율 : 컴퓨터로 제어되는 레이저 빔을 고속 (5~7m/s의 속도)으로 움직일 수 있으며 몇 초 안에 마킹을 완료할 수 있다. | ||

| + | * 빠른 개발 속도 : 레이저와 컴퓨터 기술의 조합으로 사용자는 컴퓨터를 통해 프로그래밍하여 레이저 인쇄 출력을 실현하고 언제든지 인쇄 디자인을 변경할 수 있다. 기존의 모듈 제조 공정을 근본적으로 대체하고 제품의 업그레이드 주기를 단축하고 유연한 제조를 위해 편리하다.<ref>〈[https://www.gboslaser.com/knowledge/eight-advantages-laser-marking?language=ko 레이저 마킹의 8 가지 장점]〉, ''GBOS LASER''</ref> | ||

==기타== | ==기타== | ||

2022년 6월 29일 (수) 10:11 판

마킹(marking)은 산업에서 유통기한이나 제조 일자, 바코드, QR코드 같은 정보를 표기하는 걸 의미한다. 마킹은 인쇄와 다르게 제품에 관한 정보와 이력 등 제품에 필수적인 정보를 제각기 다르게 프린트하고 표시한다. 마킹은 방식에 따라 잉크젯 마킹, 열전사 마킹, 레이저 마킹으로 구분할 수 있으며 각 제조 환경과 상황에 알맞게 사용하는 것이 중요하다.[1]

목차

표시내용

- 제조일자(MFG)

- 유통기한(EXP)

- 바코드(Bacode)

- 로트번호(LOT)

- 이미지(LOGO)

- 일렬번호(COUNT)[2]

잉크젯 마킹

잉크를 이용하여 인쇄하는 방식이다.

TIJ

카트리지 잉크를 사용하는 간편한 방식이다.

- 장점 초기 기계 구매 가격이 상대적으로 저렴하고 사용량에 따른 가성비가 훌륭하며 별도의 유지 보수가 필요 없다.

- 단점 제품과의 이격 거리(5mm)의 제한이 있다.

CIJ

도트 방식의 연속 순환 방식이다.

- 장점: 대량생산에 가장 적합한 방식으로 흡착력과 이격 거리가 훌륭하다

- 단점 : 우지 보수가 필요하고 필터(모듈) 등 가동시간에 비례하는 소모품 비용이 발생한다.

Hi-Res

문자를 크게 사용 가능한 Piezo 방식이다.

- 장점 : 글자 높이를 최대 70mm까지 가능하고 오일 베이스 잉크를 사용하여 골판지 재질 박스 마킹에 적합하다.

- 단점 : 잉크의 제약으로 흡수성 재질에만 사용이 가능하다.

DOD

大 문자를 사용하며 Hi-Res와 다르게 비흡수성 표면에도 사용 가능하다.

- 장점 : 현장의 에어 장치를 이용하여 이격 거리가 우수하여 열악한 환경에서 주로 사용한다.

- 단잠 : 해상도가 낮고 유지 보수가 필요하다.

열전사 마킹

열전사는 유연한 포장재에 고해상도 마킹이 요구될 때 많이 쓰이는 마킹 기술 중 하나이다. 유연한 포장재인 포일 필름 라벨 등에 코드 텍스트 및 고해상도 이미지를 빠르게 마킹할 때 사용된다. 잉크를 떨어뜨려 각종 코드를 형성하는 잉크젯 마킹과 달리 열전사 마킹기는 리본을 사용한다. 간단하게 생각하면 우리가 학교 미술 시간에 한 번씩 밑그림을 위해 사용했던 먹지를 생각할 수 있다. 먹지를 대고 꾹꾹 눌러 원하는 그림을 그렸듯이 열전사 마킹기는 리본을 대고 열을 가한 후 원하는 텍스트나 코드 및 그래픽을 찍어낸다. 열전사 마킹기의 영어 이름은 Thermal Transfer Overprint이며 이를 줄여 TTO라고도 부른다. 잉크를 분사하는 잉크젯이나 레이저와는 달리 제품 표면에 리본으로 데이터를 찍어내는 열전사는 굴곡 지거나 평평하지 않은 면에는 마킹이 다소 어렵다. 또한 코팅되지 않은 면에도 매끄럽지 못해 주로 평평하고 매끄럽게 코팅된 표면에 기술이 사용된다. 열전사 마킹은 간헐식, 연속식 두 가지 모드가 사용이 가능하다. 간헐식 모드는 간헐적으로 이동되는 재질 위에 마킹이 들어가는 기술이다. 프린트 헤드가 잠시 정지된 재질 표면 위로 이동하여 마킹한 후 다음 재질로 이동하여 또다시 정지 후 마킹하는 방식이다. 연속식 모드는 재질이 끊임없이 연속적으로 이동하며 이동하는 재질 위로 프린트 헤드가 정지되어 끊임없이 각 재질의 정해진 위치에 마킹한다. 회사에 따라서 각 모드 한 가지씩만을 제공하거나 한 기계로 두 모드 모두 번갈아가면서 사용할 수 있도록 지원이 되기도 한다. 열전사는 주로 매끄럽고 평평한 비닐 포장 혹은 라벨에 주로 사용된다. 우리가 흔히 먹는 라면, 과자 봉지 파우치 혹은 플라스틱 팩에 붙는 라벨에도 열전사 마킹이 사용 가능하다. 현재는 잉크젯보다 친환경적인 성격 덕에 식품 및 음료 분야에서 자주 사용되는 기술이지만 휴대폰이나 자동차 부품에도 간간이 사용되곤 하는 기술이다. 제약 분야의 의약품 카톤 마킹에도 사용이 가능해 다양하게 사용되고 있다.[3]

레이저 마킹

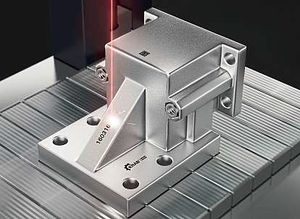

레이저 마킹은 대상 물체에 레이저광을 조사하여 표면 녹이기, 태우기, 박리, 산화, 절삭, 변색을 통해 로고나 제품명, 시리얼 번호 및 모델 번호 등을 인쇄하는 방법이다. 이러한 레이저 마킹은 크게 마스크식과 스캔식의 두 종류가 있다. 레이저 마킹 기술은 최근 인쇄 분야에서 더 널리 사용되고 있으며 레이저 마킹은 플라스틱, 고무, 금속, 실리콘 칩과 같은 여러 재료에 적용될 수 있다. 레이저 마킹은 기존의 기계 조각, 화학 부식, 네트워크 인쇄, 오일 잉크 인쇄에 비해 비용이 저렴하고 높은 유연성을 가진것이 특징이며 컴퓨터 시스템으로 제어할 수 있다. 레이저에 의해 제품 표면에 새긴 마크는 지워지지 않는다. 현재 마킹 인쇄 산업에서 레이저 마킹은 90%의 시장 점유율을 차지한다.

분류

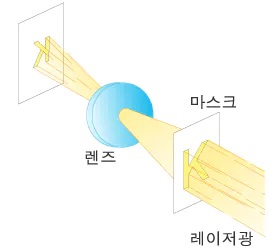

- 마스크 방식은 레이저광을 면으로 조사하여 마스크를 통과한 부분만 인쇄되는 방식이다. 고속, 고해상도로 마킹할 수 있지만 인쇄 내용에 맞는 마스크를 준비해야 한다. 따라서 다양한 패턴으로 인쇄하는 경우에는 공정 수와 비용이 소요된다는 단점이 있다.

- 스캔 방식은 1점의 레이저광을 조사하여 선 하나로 인쇄해 나가는 방식이다. 구체적으로는 발진기에서 조사된 레이저광을 스캐닝 미러로 스캔하여 대상 물체에 인쇄합니다. 기존에는 XY의 2축 제어였기 때문에 평면에만 레이저광을 스캔할 수 있었지만 현재는 Z축 스캐닝 미러로 높이를 제어하여 다양한 입체 형상인 대상 물체에 마킹할 수 있는 레이저 마킹기도 등장하고 있다. 스캐닝 미러는 갈바노 미러라고도 하며 1개 이상의 미러로 레이저광을 스캔하는 시스템을 갈바노 스캐너, 갈바노 스캐닝 시스템이라고 한다. 현재는 다양한 종류를 마킹하는 경우가 증가하고 스캐닝 레이저의 고속화로 약점이 보완되어 자유롭게 마킹할 수 있는 스캔식이 일반화되었다.[4]

장점

- 영구성 : 환경 적 요인(접촉, 산 또는 알칼리성 가스, 고온 또는 저온 등)으로 인해 마크는 퇴화되지 않는다.

- 위조 방지 : 레이저 마킹 기술로 새겨진 마크는 위조 방지 기능이 있기 때문에 쉽게 위조하거나 변경할 수 없다.

- 비접촉식 : 레이저 마킹은 기계식이 아닌 포토 나이프로 만들어지며 마킹은 그 어떤 규칙적이거나 불규칙한 표면에도 가능하다. 마킹한 제품은 내부 응력을 생성하지 않으며 제품의 원본 정밀도를 보장할 수 있다. 독이나 오염 물질 없이 작업 표면을 부식 시키거나 절단 도구를 사용하지 않는다.

- 광범위한 응용 : 레이저 가공 수단은 여러 금속 및 비금속 물질(알루미늄, 구리, 철 및 목재 제품)의 가공에 적용할 수 있다.

- 높은 조각 정밀도 : 레이저 마커로 새김한 제품은 정교하고 우아하며 가장 작은 라인의 폭은 0.04mm에 이른다. 레이저 마킹은 매우 작은 플라스틱 물체에 보다 정확한 요구사항과 고화질을 가진 2차원 코드와 같은 데이터를 많이 입력할 수 있다. 인그레이빙(각인) 또는 스프레이 마킹 방식과 비교하여 시장 경쟁력이 높다

- 낮은 작업 비용 : 마킹 속도는 빠르며 마킹은 한 번만 가능하지만 작업 비용은 상당히 낮다.

- 높은 처리 효율 : 컴퓨터로 제어되는 레이저 빔을 고속 (5~7m/s의 속도)으로 움직일 수 있으며 몇 초 안에 마킹을 완료할 수 있다.

- 빠른 개발 속도 : 레이저와 컴퓨터 기술의 조합으로 사용자는 컴퓨터를 통해 프로그래밍하여 레이저 인쇄 출력을 실현하고 언제든지 인쇄 디자인을 변경할 수 있다. 기존의 모듈 제조 공정을 근본적으로 대체하고 제품의 업그레이드 주기를 단축하고 유연한 제조를 위해 편리하다.[5]

기타

각주

- ↑ 도미노코리아, 〈마킹이란 무엇일까요?〉, 《네이버 블로그》, 2019-12-31

- ↑ 표준마킹시스템, 〈마킹기 종류와 원리 자세히 알아보기〉, 《티스토리》, 2021-03-24

- ↑ 도미노코리아, 〈06화 리본을 이용한 열전사 마킹이 뭘까?〉, 《티스토리》, 2020-05-29

- ↑ 〈레이저 마킹이란〉, KOREA KEYENCE

- ↑ 〈레이저 마킹의 8 가지 장점〉, GBOS LASER

참고자료

- 도미노코리아, 〈마킹이란 무엇일까요?〉, 《네이버 블로그》, 2019-12-31

같이 보기

위키원

위키원