"압출"의 두 판 사이의 차이

(→역사) |

(→과정) |

||

| 15번째 줄: | 15번째 줄: | ||

==과정== | ==과정== | ||

| + | 압출 과정은 스톡 재료를 가열하는 것으로 시작한다. 다음 압축기의 용기에 적재된다. 더미 블록 뒤에 램이 재료를 눌러 주사위 밖으로 밀어내는 더미 블록이 배치된다. 그 후 압출은 펴기 위해 늘어난다. 더 나은 특성이 필요할 경우 열처리 또는 냉간 가공이 될 수 있다. 압출 비율은 시작 단면적을 최종 압출의 단면 영역으로 나눈 값으로 정의된다. 압출 공정의 주요 장점 중 하나는 이 비율이 매우 클 수 있는 동시에 양질의 부품을 생산할 수 있다는 것이다. | ||

| + | |||

| + | ===고온 압출=== | ||

| + | 고온 압출은 뜨거운 작업 공정으로 재료의 재분해 온도 이상으로 진행되어 재료가 단단해지는 것을 방지하고 재료를 주사위를 통해 쉽게 밀어낼 수 있도록 한다는 것을 의미한다. 대부분의 고온의 외출은 230~1만 1000톤(250~12,130개의 쇼트톤)에 이르는 수평 유압을 통해 이루어진다. 압력 범위는 30~700MPa(4,400~101,500psi)이므로 윤활이 필요하며 윤활은 저온 외출을 위한 오일 또는 흑연 또는 고온 외출을 위한 유리 분말일 수 있다. 이 과정의 가장 큰 단점은 기계와 유지보수에 드는 비용이다. | ||

| + | |||

| + | 다양한 금속의 고온 압출 온도 | ||

| + | :{|class=wikitable width=800 | ||

| + | |align=center|재료 | ||

| + | |align=center|온도 °C(°F) | ||

| + | |- | ||

| + | |align=center|마그네슘 | ||

| + | |align=center|350–450 (650–850) | ||

| + | |- | ||

| + | |align=center|알루미늄 | ||

| + | |align=center|350–500 (650–900) | ||

| + | |- | ||

| + | |align=center|구리 | ||

| + | |align=center|600–1100 (1200–2000) | ||

| + | |- | ||

| + | |align=center|강철 | ||

| + | |align=center|1200–1300 (2200–2400) | ||

| + | |- | ||

| + | |align=center|티타늄 | ||

| + | |align=center|700–1200 (1300–2100) | ||

| + | |- | ||

| + | |align=center|니켈 | ||

| + | |align=center|1000–1200 (1900–2200) | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | 압출 공정은 압출되는 재료에 따라 일반적으로 수 킬로그램(패운드)에서 수 톤 사이에서 생산될 때 경제적이다. 롤 포밍이 더 경제적이 되는 교차점이 있다. 예를 들어, 일부 강철은 2만 kg(5만 lb) 이상 생산하면 생산성이 더 경제적이다. | ||

| + | ===냉간 압출=== | ||

| + | 냉간 압출은 상온이나 상온 가까이에서 이루어진다. 고온 압출에 비해 이 재료의 장점은 산화 부족, 냉간 작업으로 인한 강도 증가, 공차 접근성, 표면 마감 성능 향상, 재료가 고온 단락에 노출될 경우 빠른 압출 속도 등이다. 일반적으로 냉간 압출 재료로는 납, 주석, 알루미늄, 구리, 지르코늄, 티타늄, 몰리브덴, 베릴륨, 바나듐, 니오비움, 강철 등이 있다. 이 공정에 의해 생산된 제품의 예로는 접이식 튜브, 소화기 케이스, 쇼크 업소버 실린더 및 기어 블랭크 등이 있다. | ||

==장비== | ==장비== | ||

2022년 7월 8일 (금) 14:22 판

압출(extrusion, 押出)은 재료를 용기에 넣고 가열 또는 가열하지 않은 상태로 특정한 모양의 구멍이 있는 다이를 통해 밀어내 일정하고 긴 모양의 제품을 연속적으로 생산하는 방식이다. 플라스틱, 알루미늄, 아연, 구리, 합금 등 소성이 큰 재료를 강력한 압력으로 각종 형상의 다이에 통과시켜 가공하는 방식으로 각종 형상의 단면재, 파이프, 선재 등을 제작할 때 사용된다. [1]

개요

압출은 원하는 단면의 다이를 통해 재료를 밀어 고정 단면 프로필의 개체를 만드는 데 사용되는 프로세스다. 다른 제조 공정에 비해 두 가지 주요 이점이 있다. 첫째는 매우 복잡한 단면을 생성할 수 있고 둘째는 재료가 압축 및 전단 응력만 만나기 때문에 부서지기 쉬운 재료를 가공하는 것이다. 또한 우수한 표면 조도를 생성하고 설계 과정에서 상당한 형태의 자유를 제공한다. 플라스틱 압출기를 보면 사출성형기와 유사하나 금형이 없으며 튜브가 이어져 기계에서 나온다. 여기서 호퍼(hopper)로부터 들어온 칩은 기계적으로 스크루로써 가열부에 보내져 다이라고 불리는 금형에서 튜브 모양으로 밀려나온다. 중공이 되는 것은 다이의 중앙에 있는 맨드렐이라고 하는 부품이 녹은 플라스틱을 원통상으로 눌러 퍼지게 하는 역할을 하기 때문이다. 이렇게 된 튜브는 바로 냉각되어 감겨지든가 또는 적당히 절단되어 제품화된다.[2]

압출은 연속적(이론적으로 무기한 긴 재료 생산) 또는 반 연속적(많은 조각 생산)일 수 있다. 뜨겁거나 차가운 재료로 할 수 있다. 일반적으로 압출 재료에는 금속, 폴리머, 세라믹, 콘크리트, 모델링 점토 및 식품이 포함된다. 압출 제품은 일반적으로 압출물 이라고 한다. 홀 플랜지라고도 하는 압출된 재료 내의 중공 캐비티는 다이의 중앙 장벽을 지지할 방법이 없기때문에 단순한 평면 압출 다이를 사용하여 생성할 수 없다. 대신 다이는 먼저 중앙 섹션을 지지하는 모양 프로파일로 시작하여 깊이가 있는 블록 모양을 가정한다. 그런 다음 다이 모양은 내부적으로 길이를 따라 최종 모양으로 변경되며 매달린 중심 조각은 다이 뒤쪽에서 지지된다. 재료는 지지대 주위로 흐르고 원하는 닫힌 모양을 만들기 위해 융합된다.[3]

역사

1797년 영국의 조셉 브라마(Joseph Bramah)는 연금 금속으로 파이프를 만드는 첫 번째 압출 공정의 특허를 얻었다. 그것은 금속을 예열한 다음 손으로 움직이는 플런저를 통해 다이(Die)를 통과하도록 하는 것을 포함했다. 1820년에 영국의 마스 버(Thomas Burr)는 수압 프레스(Joseph Bramah에 의해 발명됨)로 납 파이프를 위한 그 과정을 구현했다. 그 당시에는 그 과정을 "스퀴링"이라고 불렀다. 1894년 알렉산더 딕(Alexander Dick)은 압출 과정을 구리와 놋쇠 합금으로 확장했다.[4]

고온하에서 하는 것을 열간(熱間)압출가공이라 하고, 실온(室溫)에서 하는 것을 냉간(冷間)압출가공이라고 한다. 제2차 세계대전 중 독일에서는 경금속(硬金屬)의 냉간압출 가공기술이 급속히 발달하여 특수강을 냉간압출하여 치수 정밀도가 높은 제품을 능률적으로 양산하여 군수물자 생산용으로 이용하였다.[5]

과정

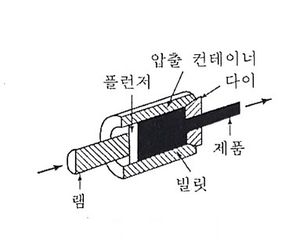

압출 과정은 스톡 재료를 가열하는 것으로 시작한다. 다음 압축기의 용기에 적재된다. 더미 블록 뒤에 램이 재료를 눌러 주사위 밖으로 밀어내는 더미 블록이 배치된다. 그 후 압출은 펴기 위해 늘어난다. 더 나은 특성이 필요할 경우 열처리 또는 냉간 가공이 될 수 있다. 압출 비율은 시작 단면적을 최종 압출의 단면 영역으로 나눈 값으로 정의된다. 압출 공정의 주요 장점 중 하나는 이 비율이 매우 클 수 있는 동시에 양질의 부품을 생산할 수 있다는 것이다.

고온 압출

고온 압출은 뜨거운 작업 공정으로 재료의 재분해 온도 이상으로 진행되어 재료가 단단해지는 것을 방지하고 재료를 주사위를 통해 쉽게 밀어낼 수 있도록 한다는 것을 의미한다. 대부분의 고온의 외출은 230~1만 1000톤(250~12,130개의 쇼트톤)에 이르는 수평 유압을 통해 이루어진다. 압력 범위는 30~700MPa(4,400~101,500psi)이므로 윤활이 필요하며 윤활은 저온 외출을 위한 오일 또는 흑연 또는 고온 외출을 위한 유리 분말일 수 있다. 이 과정의 가장 큰 단점은 기계와 유지보수에 드는 비용이다.

다양한 금속의 고온 압출 온도

재료 온도 °C(°F) 마그네슘 350–450 (650–850) 알루미늄 350–500 (650–900) 구리 600–1100 (1200–2000) 강철 1200–1300 (2200–2400) 티타늄 700–1200 (1300–2100) 니켈 1000–1200 (1900–2200)

압출 공정은 압출되는 재료에 따라 일반적으로 수 킬로그램(패운드)에서 수 톤 사이에서 생산될 때 경제적이다. 롤 포밍이 더 경제적이 되는 교차점이 있다. 예를 들어, 일부 강철은 2만 kg(5만 lb) 이상 생산하면 생산성이 더 경제적이다.

냉간 압출

냉간 압출은 상온이나 상온 가까이에서 이루어진다. 고온 압출에 비해 이 재료의 장점은 산화 부족, 냉간 작업으로 인한 강도 증가, 공차 접근성, 표면 마감 성능 향상, 재료가 고온 단락에 노출될 경우 빠른 압출 속도 등이다. 일반적으로 냉간 압출 재료로는 납, 주석, 알루미늄, 구리, 지르코늄, 티타늄, 몰리브덴, 베릴륨, 바나듐, 니오비움, 강철 등이 있다. 이 공정에 의해 생산된 제품의 예로는 접이식 튜브, 소화기 케이스, 쇼크 업소버 실린더 및 기어 블랭크 등이 있다.

장비

종류

각주

참고자료

같이 보기

위키원

위키원