"블랭킹"의 두 판 사이의 차이

(→개요) |

(→영향 요소) |

||

| 7번째 줄: | 7번째 줄: | ||

==영향 요소== | ==영향 요소== | ||

| + | ===클리어런스=== | ||

| + | 클리어런스는 펀치와 다이 사이의 틈새를 말한다. 블랭킹 전단가공에서 다이 및 펀치 측에서 발생한 크랙이 제대로 합치되지 않으면 깨끗한 전단면이 얻어지지 않을 뿐만 아니라 가공력이 과대해지는 경우도 있다. 이러한 크랙의 진행 방향에 가장 중요한 영향을 미치는 인자는 클리어런스이다. 클리어런스가 적당하지 않으면 펀치와 다이가 잘 만나지 않고 그 결과 과대한 압력이 생기거나 절단면이 판면에 대하여 큰 각도가 있거나 버나 처짐이 심하게 된다. 클리어런스는 제품 정밀도, 공구 수명 등에 크게 관여한다. 일반적으로 클리어런스는 피가공재 판두께에 대한 공구의 한쪽 틈새의 백분율을 가지고 '클리어런스가 몇 %'라고 하는 표현으로 나타낸다.<ref>하늘, 〈[https://cafe.daum.net/jw1001/8ij6/5 블랭킹(Blanking) • 피어싱(Piercing) 가공]〉, 《다음 카페》</ref> | ||

| + | * 클리어런스가 대단히 작을 경우 | ||

| + | 전단이 시작되어 전단면이 생성되고 크랙 발생으로 진행하나 공구(펀치와 다이)의 측면에서 발생한 크랙이 성장하지 않고 도중에서 가만히 있기 때문에 새롭게 다른 장소에서 전단이 시작되어 크랙이 발생하여 분리된다. 이때 뒤에 전단되는 것을 2차 전단이라 하고 완성된 전단면을 2차 전단면이라고 한다. 이와 같은 조건에서는 도중에서 정지하는 크랙은 일반적으로 작다. 또 전단이 2번 행하므로 전단면의 양을 크게 할 수 있다. | ||

| + | * 클리어런스가 작을 경우 | ||

| + | 크랙이 발생하여 성장하는 과정에서 펀치, 다이 측의 쌍방의 크랙이 잘 만나지 않고 다른 방향으로 성장하여 상하의 크랙 사이에 갇히는 듯한 부분이 성장되어 전단 완료와 함께 탈락하는 수가 있다. 또 곳곳에 작은 2차 전단면이 성장되는 수가 있다. 이상과 같은 것에서 이 조건에서는 절단면의 상태는 나쁘다. | ||

| + | * 클리어런스가 적절할 경우 | ||

| + | 적정한 클리어런스 조건에서 일반적인 프레스 가공이 행해지고 있다. 펀치, 다이의 쌍방에서 진행한 크랙이 어긋나지 않고 만나는 것에 의해 전단이 완료하는 조건이다. 이 조건에서는 통상 전단면은 판두께의 1/3 정도로 생성된다. | ||

| + | * 클리어런스가 과대할 경우 | ||

| + | 이 조건에서는 크랙이 발생하기까지의 시간이 길고 압축부가 크게 된다. 이것은 전단되는 판두께가 얇게 된다고 생각할 수가 있으며 사실상 클리어런스 (틈새/판두께 x 100%)가 크게 되므로 보다 나쁜 조건에서 전단이 이루어지는 것이 된다. 또한 발생한 크랙이 어긋나 마치 잡아 찢는 듯한 상태에서 전단이 완료하므로 전단면은 직각도가 극히 나쁘고 급기야는 스프링 백도 크게 된다.<ref>ekowon, 〈[http://www.ekowon.com/index.php/2019/10/22/steel-0012/ 전단가공 – 클리어런스(Clearance)]〉, ''Kowon Co.,LTD'', 2019-10-22</ref> | ||

==파인블랭킹== | ==파인블랭킹== | ||

2022년 6월 30일 (목) 14:09 판

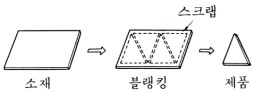

블랭킹(blanking)은 프레스 작업에서 다이 구먹속으로 떨어지는 쪽이 제품이 되고 남아있는 부분이 스크팹이 되는 가공방법이다. 블랭킹은 제품의 외형을 전단하는 가공방법이다.[1]

개요

블랭킹은 펀치와 다이를 이용하여 여러 가지 형태로 판금 가공을 하는 것을 말한다. 블랭킹 가공은 판재 면에 압축력을 가하여 최대 파괴강도에 이르게 함으로써 크랙을 유발시켜 파단 현상을 생기게 하여 판재를 분리하는 가공이다. 먼저 펀치가 하강하여 재료의 표면에 접촉하면 먼저 표면의 오목 볼록을 고르는 자리 잡기 공정을 한다. 더욱 하강하면 재료는 압축을 받아 인선 칼날 부근에 집중적으로 압축응력이 생겨 부분적으로 변형이 생긴다. 다시 펀치가 하강하면 펀치는 점점 판을 내려 누르고 다이는 점점 판을 떠밀어 올려서 그것에 비례하여 압축응력이나 인장응력도 증가한다. 그러나 재료는 펀치 측면에 방해가 되거나 펀치 아래면의 재료의 저항과 만나거나 또는 판 누르개가 작용하거나 하여 실제로 회전하지 않고 그 결과 굽힘 작용을 받게 되고 그것에 대응한 인장응력이 생긴다. 또 펀치가 하강하면 크랙은 점점 크게 발달한다. 드디어 펀치 및 다이의 양쪽에서 발달한 크랙이 만나 절단은 모두 끝나게 된다.[2]

영향 요소

클리어런스

클리어런스는 펀치와 다이 사이의 틈새를 말한다. 블랭킹 전단가공에서 다이 및 펀치 측에서 발생한 크랙이 제대로 합치되지 않으면 깨끗한 전단면이 얻어지지 않을 뿐만 아니라 가공력이 과대해지는 경우도 있다. 이러한 크랙의 진행 방향에 가장 중요한 영향을 미치는 인자는 클리어런스이다. 클리어런스가 적당하지 않으면 펀치와 다이가 잘 만나지 않고 그 결과 과대한 압력이 생기거나 절단면이 판면에 대하여 큰 각도가 있거나 버나 처짐이 심하게 된다. 클리어런스는 제품 정밀도, 공구 수명 등에 크게 관여한다. 일반적으로 클리어런스는 피가공재 판두께에 대한 공구의 한쪽 틈새의 백분율을 가지고 '클리어런스가 몇 %'라고 하는 표현으로 나타낸다.[3]

- 클리어런스가 대단히 작을 경우

전단이 시작되어 전단면이 생성되고 크랙 발생으로 진행하나 공구(펀치와 다이)의 측면에서 발생한 크랙이 성장하지 않고 도중에서 가만히 있기 때문에 새롭게 다른 장소에서 전단이 시작되어 크랙이 발생하여 분리된다. 이때 뒤에 전단되는 것을 2차 전단이라 하고 완성된 전단면을 2차 전단면이라고 한다. 이와 같은 조건에서는 도중에서 정지하는 크랙은 일반적으로 작다. 또 전단이 2번 행하므로 전단면의 양을 크게 할 수 있다.

- 클리어런스가 작을 경우

크랙이 발생하여 성장하는 과정에서 펀치, 다이 측의 쌍방의 크랙이 잘 만나지 않고 다른 방향으로 성장하여 상하의 크랙 사이에 갇히는 듯한 부분이 성장되어 전단 완료와 함께 탈락하는 수가 있다. 또 곳곳에 작은 2차 전단면이 성장되는 수가 있다. 이상과 같은 것에서 이 조건에서는 절단면의 상태는 나쁘다.

- 클리어런스가 적절할 경우

적정한 클리어런스 조건에서 일반적인 프레스 가공이 행해지고 있다. 펀치, 다이의 쌍방에서 진행한 크랙이 어긋나지 않고 만나는 것에 의해 전단이 완료하는 조건이다. 이 조건에서는 통상 전단면은 판두께의 1/3 정도로 생성된다.

- 클리어런스가 과대할 경우

이 조건에서는 크랙이 발생하기까지의 시간이 길고 압축부가 크게 된다. 이것은 전단되는 판두께가 얇게 된다고 생각할 수가 있으며 사실상 클리어런스 (틈새/판두께 x 100%)가 크게 되므로 보다 나쁜 조건에서 전단이 이루어지는 것이 된다. 또한 발생한 크랙이 어긋나 마치 잡아 찢는 듯한 상태에서 전단이 완료하므로 전단면은 직각도가 극히 나쁘고 급기야는 스프링 백도 크게 된다.[4]

파인블랭킹

활용 사례

각주

- ↑ 무역왕 JS, 〈프레스-전단가공이란?〉, 《네이버 블로그》, 2017-12-17

- ↑ 〈블랭킹〉, 《네이버 지식백과》

- ↑ 하늘, 〈블랭킹(Blanking) • 피어싱(Piercing) 가공〉, 《다음 카페》

- ↑ ekowon, 〈전단가공 – 클리어런스(Clearance)〉, Kowon Co.,LTD, 2019-10-22

참고자료

- 무역왕 JS, 〈프레스-전단가공이란?〉, 《네이버 블로그》, 2017-12-17

같이 보기

위키원

위키원