압연

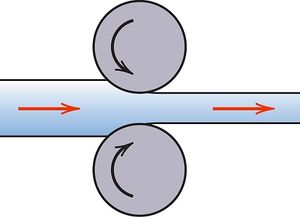

압연(rolling, 壓延)은 금속 재료를 회전하는 롤 사이를 통과시켜 롤의 압력에 의하여 소성변형을 시켜 단면적을 축소시키면서 길이를 늘이는 작업과정을 말한다. 압연은 금속의 소성(塑性)을 이용하여 고온이나 상온의 금속 재료를 회전하는 두 롤 사이를 통과시켜 판(板), 봉(棒), 관(管), 형재(形材) 등으로 가공하는 방법으로 주조(鑄造)나 단조(鍛造)에 비해 신속하며 생산비가 싼 것이 특징이다.[1]

목차

개요

압연이란 소성변형이 비교적 잘 되는 금속재료를 상온 또는 고온에서 회전하는 롤(roll, roller) 사이로 통과시켜 여러 형상의 소재를 만드는 가공법을 말한다. 가공하는 소재가 결정체일 때 재결정 온도 이상에서의 압연을 열간압연, 그 이하의 온도에서의 압연을 냉간압연이라고 한다. 소재가 금속일 때 열간압연에서는 소재의 가공성이 좋아지므로 작은 압연 동력으로 큰 변형을 용이하게 실시할 수 있고 단조품과 같은 성질을 부여할 수 있다. 열간압연 공정은 슬래브를 압연하기에 적당한 온도인 1,100℃~1,300℃까지 가열한 후 원하는 두께와 폭으로 압연한다. 열간압연을 통해 만들어진 열연강판은 자동차, 건설, 조선, 파이프, 산업기계 등 산업 전 분야에 쓰이는 소재다. 이 열연 제품은 그대로 판매되기도 하며 일부는 냉연공장에서 가공돼 다양한 제품으로 생산된다. 냉간압연은 열연공정을 마친 열연강판을 화학 처리해 표면의 녹을 제거하고 상온에서 다시 한번 압연하는 과정이다. 냉간압연시 인성은 줄어들고 경도와 인장강도는 증가한다. 특히 냉연강판은 두께가 얇고 표면이 미려해 가공성이 뛰어나 자동차, 가전, 가구, 사무용 제품 등에 사용된다. 높은 생산성과 낮은 생산비 등의 장점을 갖고 있지만 설치비용이 비싸고 생산제품이 제한적이라는 단점도 갖고 있다. 냉간압연에서는 일반적으로 치수가 정확한 소재로 만들 수 있으며 평탄하고 깨끗한 표면을 얻을 수 있다. 압연용 소재는 다종다양한데 대표적인 것에는 강재가 있다. 그 밖에도 구리, 니켈, 아연, 주석, 알루미늄, 마그네슘 및 이들의 합금이 있다.[2]

압연율

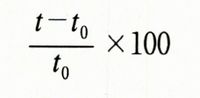

압연 전의 소재의 두께를 t₀, 압연 후의 소재의 두께를 t라고 할 때

을 압연율이라고 한다.

압연가공의 정도는 압연율을 사용하여 %로 표시한다.

압연 종류

분괴압연

제강에 의해 만들어진 강괴(잉곳, Ingot)를 가열하여 제품의 중간재(中間材)를 만드는 압연으로 입자가 미세화되고 재질이 균일해지며 주조시의 기포 등을 없앨 수 있다. 강괴를 분괴하는 압연을 분괴압연이라 하고 이에 사용되는 압연기를 분괴 압연기라고 한다. 잉곳은 큰 것이 재질이 좋고, 또한 압연 금속의 이용률이 크게 된다. 분괴 압연기에는 대형의 2단 또는 3단 압연기가 있으며, 단면이 작은 롤러로 소재를 열간압연 한다.[3]

분괴압연기에서 압연된 강판은 단면과 형상에 따라 영국에서나는 다음과 같이 분류한다.

- 블루움(bloom) : 대략 정사각형에 가까운 단면을 가지며 그 크기는 250×250mm에서 450×450mm 정도의 치수이다.

- 빌렛(billet) : 단면이 사각형으로서 40×50mm에서 120×120mm 정도의 단면 치수의 사각형재 및 봉재이다.

- 슬래브(slab) : 직사각형의 단면을 가지며 두께 50mm~150mm, 폭 600~1500mm 정도의 치수를 갖는 매우 두꺼운 판이다.

- 시트바(sheet bar) : 분괴압연기에서 압연한 것을 다시 압연한 것으로서 슬래브보다 폭이 작다. 이것의 폭은 200~400mm 정도이고, 길이 1m에 대하여 10~80kg의 평평한 소재이다.

- 시트(sheet) : 폭 450mm 이상이고 두께 0.75~15mm 정도의 판재이다.

- 넓은 스트립(wide strip) : 폭 450mm 이상이고 두께 0.75~15mm 정도의 코일 상태의 판재이다.

- 좁은 스트립(narrow strip) : 폭 450mm 이하이고 두께 0.75~15mm 정도의 코일 상태의 긴 판재이다.

- 플레이트(plate) : 두께 3~75mm의 긴 평판이다. 또는 원판이라고도 한다.

- 플랫(flat) : 폭 20~450mm 정도이고 두께 6~18mm 정도의 평평한 재료이다.

- 라운드(rounds) : 지름이 200mm 이상의 환재이다.

- 바(bar) : 지름이 12~100mm 범위의 봉재, 또는 단면이 100×100mm 범위의 각재로서 긴 소재의 봉재이다.

- 로드(rod) : 지름이 12mm 이하의 봉재로서, 긴 것 또는 코일 상태의 재료이다.

- 섹션(section) : 각종 형상을 가진 단면재이다.

재압연과 선재압연

분괴압연에서 제작된 빌렛을 2단 또는 3단 롤러에서 수회 똔느 수십 회 패스를 통과시켜 형재 또는 선재로 완성시킨다.

판재압연

열간압연에서 잉곳을 슬래브, 시트바로 압연하고, 이것을 판재로 압연하는 작업이다. 중박판이며 긴 것은 제품이 나오는 끝에서 코일링한다. 판재의 냉간압연은 열간압연판을 1매씩 또는 2매 이상 겹쳐서, 2단 또는 다단 롤에서 압연한다.

타이어 압연

기차나 전차 등에 사용되는 타이어의 압연 작업에는 만능형 장치가 사용된다.

조질압연

연질판을 경질로 할 때나 표면의 평활성을 중요시할 때, 보통 압연에서 나타난 표면의 인장 잔류응력을 제거하고, 압축 잔류응력을 줄 때의 압연 작업을 조질압연이라고 하며, 보통 4단 롤에서 수 % 정도의 압연을 한다.

압연기 종류

압연기(rolling mill, 壓延機)는 금속의 소성(塑性: 가소성)을 이용해서 고온 또는 상온의 금속재료를 회전하는 2개의 롤 사이로 통과시켜서 여러 가지 형태로 만들어내는 공작기계이다. 압연기를 사용해서 금속을 가공한다는 착상은 레오나르도 다 빈치 때부터였으나 실제로 실시된 것은 19세기에 들어오면서부터이다. 그것은 철도용 레일의 수요에서 시작되었으며, 증기기관으로 움직이는 연철(鍊鐵)레일 압연기는 1850년경부터 발달하였다. 1857년 영국에서 최초의 베서머강(鋼) 레일이 압연되었으며, J.풀리츠가 같은 해 3단 롤(roll)에 의한 대규모의 압연공장을 건설하였다. 해머에 의한 성형법(成型法)은 강괴(鋼塊)가 나타난 후 쇠퇴하기 시작하여, 1884년에는 최초의 만능압연기(萬能壓延機)가 나타났다. 이것은 형(型)롤이나 에지 롤을 사용해서 강괴를 판이나 봉으로 자유롭게 압연할 수 있으며, 그 후 점점 강력하고 복잡한 만능압연기가 만들어졌다. 압연기의 원동기가 증기기관에서 전동기로 바뀜에 따라 롤 감속기어 등의 구동은 집단운전(集團運轉)에서 개별 운전으로 바뀌어, 전체 작업의 일원적 제어가 가능해졌다.[4]

비가역 2단 압연기

지름이 동일한 2개의 롤러를 상하에 장치하고 압연 방향이 한쪽만으로 되어 재료의 한 왕복에 대하여 한 번 압연된다. 2단 압연기에서는 롤러의 절손을 방지하기 위하여 일반적으로 지름이 큰 것이 사용된다. 그러므로 너무 얇은 판재는 압연하기가 어렵다. 주로 소형재의 압연에 사용되고 얇은 판재는 여러 장 겹쳐서 압연한다.

가역2단 압연기

2단 압연기와 같은 구조를 가지고 있으나, 역전한 원동기 또는 장치가 붙어 있다. 정역 양방향에 회전할 수 있도록 되어 있는 것으로, 재료가 한번 통과할 때마다 상부 롤러를 조금씩 내린다. 주로 소형 재료의 압연에 사용된다.

2중2단 압연기

2단 압연기 2조로 조립된 것으로 역시 소형의 재료 압연에 사용된다.

3단 압연기

3개의 롤러로서 구성된 압연기를 3단 압연기라고 한다. 서로 인접된 롤러는 반대 방향으로 회전한다. 3단 압연기는 롤러를 역전시키지 않아도 재료를 왕복 운동시킬 수 있어 대형 압연물에 사용할 수 있다. 3단 압연기는 분괴 압연기에서부터 선재 및 각종 단면의 섹션 바 등에도 사용된다. 얇은 판재를 지름이 큰 압연 롤러로서 압연하면 동력 소비가 많으므로 중간 압연 롤러가 작은 라우드식 3단 압연기가 사용된다. 하단 롤러는 지정 위치에 있고 한 번 통과할 때마다 상단 롤러를 조금씩 내린다. 중간 롤러는 상하로 운동하며 재료 통로를 만든다. 이때 지름이 적은 중간 롤러의 압연 압력에 의하여 굽힘 되는 것을 상단 및 하단 롤러로써 다시 방지할 수 있다. 보통 중간 롤러를 상하로 이동시켜 왕복하는 재료의 패스를 조절한다.

4단 압연기

지름이 작은 작동 롤러를 회전시켜 압연할 때 이것의 상하에 지름이 큰 보조 롤러가 있어 작동 롤러의 굽힘을 방지할 목적으로 사용한 4개의 롤러로써 조립된 압연기이다. 열간압연에도 사용되나, 주로 냉간압연에 많이 이용된다. 특히 압연 표면이 아름답게 되는 장점이 있다.

가역 4단 압연기

4단 압연기에 가역장치를 한 것으로서 보통 작동 롤러는 직류전동기로서 운전하고, 롤러의 전후에서 재료에 장력을 주어 압하작용이 잘 되므로 각종 얇은 재료의 냉간압연에 사용된다.

다단압연기

- 6단압연기 : 4단 압연기보다 강력한 압연 효과를 얻고, 또한 작동 롤러의 지름을 작게 하기 위하여 6단 압연기가 사용된다. 이것을 클러스터 압연기라고 한다. 얇은 판재의 냉간압연용으로 사용되며, 최소 두께 0.02mm까지 압연할 수 있고, 또한 제품의 두께 변동이 극히 적은 장점이 있다.

- 12단압연기 : 0.005mm까지 압연할 수 있다.

- 센지미어 압연기 : 20단 압연기를 센지미어압연기라고 한다. 강력한 압연력이 얻어지며 압연 판재가 균일하게 되는 장점이 있다. 이것은 특히 스테인레스 강판, 고탄소 강판 등의 경재를 냉간 압연하는 데 적당하다.

연속압연기

2단 압연기를 여러 대로 연속 작업하는 것을 2단 연속압연기라 하고, 여러 대의 4단압연기가 동일 선상에서 연속 작업할 수 있는 것을 4단 연속압연기라고 한다. 치수 및 두께가 일정한 금속 판재의 대량생산에 사용된다.

유니버설 압연기

수평롤러와 수직롤러로 구성된 압연기로서 압연할 때 측면으로 확대되는 것을 방지하고 균일하게 압연 되도록 설계되어 있다. 수직 롤러는 수평 롤러의 한쪽 또는 양쪽에 설치되어 있고, 임의로 이동할 수 있는 것도 있다.

플라네타리 압연기

플라네타리 압연기는 지름이 작은 압연 롤러가 큰지름의 백업롤러를 중심으로 그 주위를 유성 상태로 회전하는 구조로 되어 있다. 주로 판재의 열간압연에 사용되며 1회의 압연에서 90% 이상의 압하가 가능하다. 이것을 보통 4단 압연기의 1패스 30~40% 압하율에 비하면 매우 크다.[5]

동영상

각주

- ↑ 〈압연(rolling)〉, 《사이언스올》

- ↑ rokmc9378, 〈압연의 종류 및 특징〉, 《네이버 블로그》, 2014-05-23

- ↑ rokmc9378, 〈압연의 종류 및 특징〉, 《네이버 블로그》, 2017-02-08

- ↑ 〈압연기〉, 《네이버 지식백과》

- ↑ m^t&chq , 〈압연 개요 및 압연기의 종류〉, 《티스토리》, 2021-09-02

참고자료

- 〈압연(rolling)〉, 《사이언스올》

같이 보기

위키원

위키원