소결

소결(Sintering, 燒結)은 분말 입자들이 열적 활성화 과정을 거쳐 하나의 덩어리로 되는 과정을 말한다. 가루나 가루를 압축한 덩어리를 녹는점 이하의 온도로 가열하였을 때, 가루가 녹으면서 서로 밀착하여 고결(固結)되는 현상으로 요업 제품이나 세라믹 또는 소형 플라스틱의 제조에 응용된다. 원하는 미세조직을 갖는 시편 제조가 목적으로 소고(燒固)라고도 부른다.[1][2]

개요

소결은 분말체(粉末體)를 적당한 형상으로 가압 성형한 것을 가열하면 서로 단단히 밀착하여 고결(固結)하는 현상이다. 고체의 가루를 틀 속에 넣고 프레스로 적당히 눌러 단단하게 만든 다음 그 물질의 녹는점에 가까운 온도로 가열했을 때 가루가 서로 접한 면에서 접합이 이루어지거나 일부가 증착(蒸着)하여 서로 연결되어 한 덩어리로 된다. 이와 같은 방법으로 금속제품을 만드는데, 원래 녹는점이 높아서 녹이기 어려운 텅스텐에 처음 사용되었다. 적당히 구멍이 있는 고체를 만들거나 녹였을 때 혼합되지 않는 두 물질의 복합재료(예를 들면 금속과 세라믹스)를 만드는 데 사용된다.[3]

소결은 분말과 같은 비표면적이 넓은 입자들을 더욱 치밀한 덩어리를 만들기 위해 충분한 온도와 압력을 가하는 공정을 말한다. 소결 공정을 통해 재료의 밀도나 기공도, 기공의 크기와 크기분포를 조절할 수 있으며 최종적으로 원하는 재료의 물성을 구현할 수 있다. 따라서 소결은 세라믹 공정의 핵심으로 매우 중요한 의미를 가진다. 소결 공정의 공정 온도와 압력은 일반적으로 소결 재료의 용융점보다 낮다. 핵연료에서 소결의 목적은 분말 압분체의 특성을 개선하는 데 있다. 소결의 진행됨에 따라 일반적으로 특성이 개선되는 경향을 보인다. 관심 대상의 일반적인 특성은 경도, 강도, 피로수명, 인성, 연성, 전기전도도, 자기포화, 내식성 등이 있다. 이런 특성의 소결 진행 정도에 대해 따른 민감도는 매우 다르지만 소결이 진행됨에 따라 일반적으로 개선된다. 핵연료 소결체 제조 공정에서는 약 1750C의 온도로 수 시간 동안 소결이 진행된다. 소결이 끝난 소결체들은 냉각을 시킨 후 요구되는 치수에 맞도록 연삭 공정을 거친다.[4]

원리

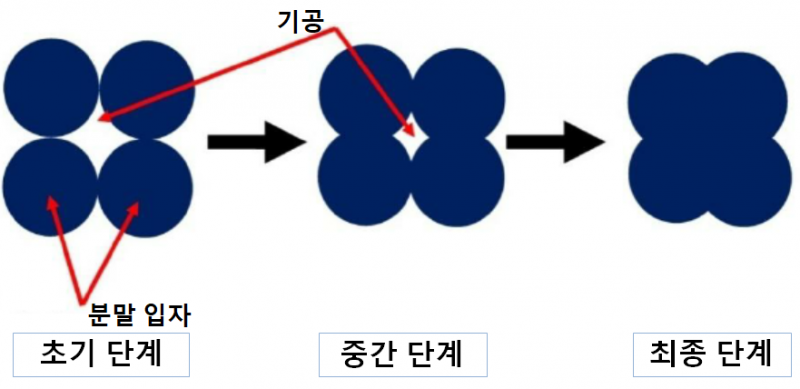

소결의 구동력은 열역학적으로 시스템 전체의 표면에너지를 줄이는 것이다. 벌크에 비해 계면(interface)에는 잉여에너지(excess energy)가 있으므로 소결 중 표면에너지는 입자들이 치밀화, 조대화되는 과정에서 감소된다. 소결 공정상 변수에는 온도, 시간, 분위기, 소결 압력 등이 있다. 입자가 소결되는 과정은 입자들이 서로 붙어서 목이 형성되는 초기 단계, 기공이 고립되기 전까지 상대밀도가 약 93%가량 되는 중기 단계 그 이후를 말기 소결이라고 한다.

분말 입자의 소결 단계

소결은 비금속 또는 금속의 가루를 가압성형한 것을 녹는점 이하의 온도에서 열처리한 경우, 가루 간에 결합이 생겨 성형된 모양으로 굳는 현상이다. 요업제품 또는 세라믹, 분말야금, 서멧 등을 제조하는 중요한 수법이다. 소결의 구동력은 가루가 가진 여분의 표면에너지이다. 즉 분말이 단순히 모인 상태에서는 표면에너지의 총합이 최소가 되지 않고 열역학적으로는 비평형상태가 된다. 가열처리를 하면 표면에너지를 감소시키려는 방향, 즉 표면적이 감소하는 방향으로 물질이동이 일어나 입자들이 서로 결합된다. 소결과정에서 미세구조의 변화는 복잡한데, 일반적으로 다음의 세 단계로 나눈다.

초기단계

입자간의 유착이 일어나 이 부분의 면적이 점점 증가한다. 이 변화를 경부성장(neck growth)이라고 부른다. 이 단계에서 상대밀도(소결체밀도의 이론밀도에 대한 비)는 약 0.5~0.6, 수축률은 4~5%정도가 된다.

중기단계

채널모양의 공극이 점점 좁아져서 상대밀도는 0.6~0.95, 수축률은 5~20%가까이 증가한다. 일반적으로 입자의 성장이 뚜렷하게 일어난다.

말기단계

상대밀도가 0.95이상이 되어 다면체화된 입자의 모서리 부분이나 입자내의 공극(기공이라고 함)이 남을 뿐이다. 외기와 통하는 기공을 통기공(open pore), 통하지 않는 기공을 고립기공(closed pore)라고 부르는데, 이 말기 단계에서는 기공의 소멸에 의해 더욱 치밀화가 일어난다. 소결의 메카니즘은 물질수송 양식의 차이에 의해 증발-응축 메카니즘, 확산 메카니즘, 용해-석출 메카니즘, 유동 메카니즘으로 크게 나뉘어진다. 이들 중의 어느 메카니즘이 지배적으로 되는가는 주로 초기 소결의 단계에서 경부성장의 속도식 또는 수축 속도식을 이용한 해석에 의해 판정된다. 실제의 소결현상은 많은 경우 몇 개의 메카니즘이 섞여서 일어난다.[5]

소결의 의미

기계적 의미

소결은 분말이나 다공성 시스템이 열적으로 활성화된 변환과정으로, 자유표면에너지(free surface energy)의 감소를 통해 열역학적으로 더 안정한 상태로 찾아가는 것을 의미한다.

물리적 의미

소결은 고체 상태에서 원자단위의 물질이동을 통해 응집성 입자의 결합을 위한 열처리 과정을 의미한다. 이 과정을 통해 계의 에너지는 낮추고 결합 강도는 증가시킬 수 있다.

기능적 의미

소결은 분말제품을 이용해 원하는 구조와 물성의 치밀체(compact body)를 만드는 야금학적 작업을 의미한다.

변수

소결체의 특성은 소결이 완료된 재료의 입자 크기(grain size)와 같은 미세조직에 영향을 받는다. 따라서 소결과정을 이해하기 위해서는 소결체의 미세조직에 영향을 끼치는 여러 가지 변수들에 대한 이해가 매우 중요하다. 특히 이런 변수들은 원료 분말에 관련된 변수와 소결 공정상 변수로 나누어 생각할 수 있다. 소결 공정상의 변수는 소결 온도, 소결 시간, 소결 압력과 소결 분위기 등이 있다. 원료 분말과 관련된 변수는 원료의 화학 조성, 원료 분말의 입자 크기, 입자 모양, 입자크기의 분포 등이 있다.

원료입자의 크기나 모양

입자의 크기, 크기 분포, 모양, 응집 정도 등은 소결 거동에 매우 큰 영향을 끼친다. 이러한 변수들은 구동력 뿐 아니라 반응속도에도 영향을 끼칠 수 있다. 예를 들면, 소결과정에서 전체 구동력은 단위 부피당 총 표면에너지에 비례하는데 이 값(Esur/V)는 결정립 크기가 증가하거나 결정립이 평형상태와 같은 모폴로지를 가질수록 감소한다. 또한, 입자의 크기가 불균일하거나 응집이 지나치게 많이 되어있어 성형체의 초기 밀도가 낮다면 소결 시 입자들 사이의 거리가 멀어 물질 이동이 어렵고 치밀화 속도가 낮아진다. 입자의 모양도 소결 공정에 영향을 끼칠 수 있다. 만약 비표면적이 큰 입자일수록 소결을 위한 물질이동 시 부피 확산보다 계면확산을 더 선호한다.

소결온도

일반적으로 온도를 높이면 소결 반응이 더 빠르게 일어난다. 또한 확산방식에 따라 활성화에너지가 다르기 때문에 소결 거동 또한 온도에 따라 바뀔 수 있다. 예를 들면, 부피 확산의 활성화 에너지는 표면 확산의 활성화 에너지보다 크다. 소결 과정 중 일어나는 치밀화는 표면 확산보다 부피 확산에 의해 일어나며 반대로 입자 성장은 부피 확산보다는 표면 확산에 의해 일어난다. 따라서 고온의 조건에서는 부피 확산이 치밀화의 주요 메커니즘으로 작용하며 상대적으로 입자 성장은 더디게 발생할 수 있다.

첨가제 또는 불순물

소결 공정은 첨가제(소결조제) 또는 불순물의 영향을 받기도 한다. 첨가제나 불순물의 종류, 양에 따라 소결체의 전기적 특성이나 기계적 특성을 변화시킬 수도 있고 소결 공정의 온도를 바꿀 수도 있다. 첨가제나 불순물에 의한 소결 공정의 영향은 복잡해서 예측이나 완벽한 이해가 어렵지만 보통 석출물 형성, 공공(vacancies) 또는 격자간 결함 증가, 결함의 고정, 계면분리 등 네 가지 방법으로 소결 공정에 영향을 끼친다고 알려져 있다. 참고로 소결 공정 중 특정 목적을 가지고 첨가하는 미량의 첨가제는 소결조제라 부른다.

종류

고상소결

소결 온도에서 액상이 존재하지 않는 경우로 고상 소결체에서는 입자들 사이에 입계만 존재한다. 거의 순수한 원료를 고온에서 처리하여 액상의 생성 없이 소결 시키는 방법이다. 일반적으로 액상소결체 보다 온도 강도가 높다.

액상소결

소결 도중 소량의 액상이 관여하는 경우로 액상 소결체에서는 고상/고상입계와 고상/액상계면이 존재하여 소결에 관여하는 계면이 더 다양하다. 원료에 처음부터 불순물이 약간 함유되어 있거나 소결 조제를 원료에 첨가하여 대체로 낮은 온도에서도 액상이 쉽게 생성되도록 하는 방법이다. 일반적으로 온도 강도가 낮다.

- 천이액상소결(transient liquid sintering)

액상 소결에서 소결 초기에는 액상이 존재하나 소결이 진행됨에 따라 액상이 없어지고 고상만이 존재하는 상태에서 소결이 완료된다.

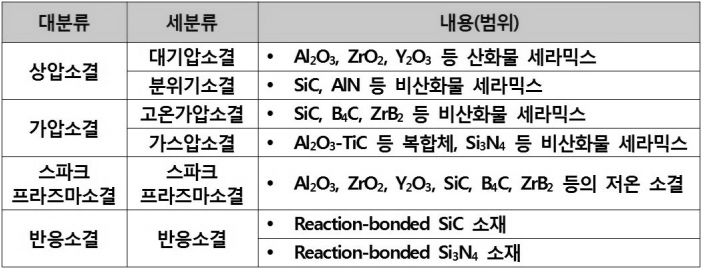

소결과정의 공정 상태에 따른 구분

소결과정의 공정 상태와 치밀화가 이루어지는 공정 기술에 따라 상압소결(Normal Sintering)법, 가압소결(Pressure Sintering)법, 스파크 플라즈마소결(Spark Plasma Sintering)법, 반응소결(Reaction Sintering)법으로 분류할 수 있다.

- 상압소결은 통상의 소결 공정으로 성형체를 대기압의 공기 혹은 불활성 분위기의 고온에서 열처리해 치밀화하는 방법이다.

- 가압소결은 소결체의 외부에서 압력을 가해 치밀화하는 방법이다. 일반적으로 압력만 가하지 않고 열처리도 함께 진행하여 상압소결 대비 더 치밀한 소결체를 얻을 수 있다는 장점이 있으나 높은 압력을 가하기 위한 기계적인 장치가 필요하다는 장점이 있다.

- 스파크 플라즈마소결은 소결체에 압력을 가함과 동시에 고전류의 펄스를 흐르게 함으로써 저온에서 치밀화하는 기술이다.

- 반응소결은 소결 과정 중에 서로 다른 두 상(phase)이 반응하여 새로운 상이 만들어지며 소결을 시키는 기술이다.[6]

방법

물질을 소결하는 방법은 보통 소성로 등의 가마를 이용하나, 레이저 등을 쓰기도 한다.

정상소결법

대기압 또는 특정한 가스의 1기압하에서 내화물 성형체를 고온으로 가열하여 소결 시키는 방법으로 정압 소결법, 보통 소결법이라고도 한다.

반응소결법

금속 규소가루를 아르곤 가스를 통과시키면서 소결한 후 질소가스를 통과시켜 질화규소로 만드는 공법으로 완전 밀폐되는 가마를 이용하며, 반응결합법이라고도 한다.

가압소결법

내화물 분말 원료를 고압으로 성형하면서 열처리하여 소결 시키는 방법으로 기계적 강도가 높다.

등압소결법

성형체를 불활성기체를 압력 매체로 하여 압력을 가하면서 고온으로 가열하여 소결시키는 방법이다.

가스압소결, 분위기 가압 소결

비산화물을 고온에서 소성할 때 열분해를 방지하고 소결을 촉진시켜주기 위하여 특정한 가스 압력을 정상 소결법보다 높고 등압 소결법보다는 훨씬 낮은 5 ~ 50 기압에서 고온처리하는 방법이다.

재소결

낮은 온도에서 반응 소결한 RBSN을 다시 고온에서 열처리하는 것을 말하며 2단 소결이라고도 한다.

피복

금속표면에 기상반응으로 생성된 CVD 분말의 증착피복, 산화물 피복, 액상 반응에 의한 산화물 피복 등이 있다.

충격압축소결

캡슐 안에 내화물 원료를 넣고 이것을 화약을 넣은 단단한 통에 넣은 다음 밀봉하여 폭발시키는 방법으로 초고압과 고온에 의하여 단기간에 소결된다. 고압과 합성 촉매를 사용하여 흑연으로부터 다이아몬드를 만드는 인공 합성법에 쓰인다.

기타 용어

- 고온 소결(高溫燒結) : 금속 가루 따위를 압착 성형 한 반제품(半製品)을 높은 온도에서 구워 단단히 결합시키는 방법. 희유금속 소재와 경질 합금, 특수 내화물 생산에 쓰인다.

- 소결광(燒結鑛) => 소결하여 덩어리로 만든 광석. 용광로에서 주철을 생산하기 위한 원료로 쓴다.

- 고온 소결로(高溫燒結爐) : 금속 가루 따위를 압착 성형 한 반제품(半製品)을 높은 온도로 구워 내는 노이다.

- 련속식소결로(連續式燒結爐) : 가루 상태의 광석이나 정광(精鑛)을 연속적으로 구워 엉기게 하여 덩어리로 만드는 노인‘연속식 소결로’의 북한어이다.

- 서멧(cermet) : 초내열성 재료이다. 내마모성과 내열성이 높은 세라믹과 인성(靭性)이 강한 금속의 분말을 배합 소결(燒結) 하여 만든다. 1,000°C 이상의 온도에서 견딜 수 있는 경질 공구, 제트 엔진의 터빈 날개, 고체 로켓의 부품 따위에 쓴다.

- 천화(泉華) : 샘, 호수, 하천 따위에 석회질이나 규산질 물질이 침전하여 생긴 퇴적물이다.[7]

브레이크 패드 제조 공정

브레이크 시스템은 운동 에너지를 마찰을 통해 열에너지로 바꿔 소멸시키는 방법으로 제동을 하는데 마찰을 담당하는 부품이 패드이다. 스트리트 바이크는 급제동 시 180도 정도의 열이 발생하고 레이싱 바이크는 315도의 열이 발생하므로, 패드는 가장 가혹한 일을 하는 부품이다. 캘리퍼에 들어 있는 한 쌍의 패드가 회전하는 디스크를 양쪽에서 잡아서 제동을 하는데 마찰력이 높고 잘 닳지 않고 발열이 적고 소음도 적은 패드가 좋은 패드라 할 수 있다. 패드는 높은 마찰력을 지닌 물질과 여러 가지 혼합물들로 만드는데 마찰 변성제(friction modifier), 강화재, 접착재 등이 들어간다. 소결(燒結)이란 분말처럼 비표면적이 넓은 입자들을 치밀한 덩어리로 만들기 위해 온도와 압력을 가하는 공정인데, 소결 패드(Sintered pads)도 같은 방식으로 만든다. 현재 가장 널리 사용되는 방식이며 구리 파우더를 고압, 고온으로 압축시켜 백 플레이트에 부착하여 만들며 내구성이 좋고 다양한 온도 환경에서도 제동 성능을 발휘하며, 빗길이나 흙탕 길에서도 좋은 성능을 보이지만 디스크를 갉아먹고 분진이 발생하는 단점도 갖고 있다.[8]

동영상

각주

- ↑ 〈소결〉, 《위키백과》

- ↑ 〈소결〉, 《네이버 지식백과》

- ↑ 〈소결(sintering)〉, 《네이버 지식백과》

- ↑ 〈소결〉, Atomic Wiki

- ↑ 메탈마인드, 〈소결(Sintering)과 열처리(Annealing)의 차이〉, 《네이버 블로그》, 2005-12-02

- ↑ 직장인의 실험실, 〈(재료공학) 소결(Sintering)이란 무엇인가?〉, 《티스토리》, 2020-03-17

- ↑ isacc, 〈소결이란?〉, xltmxhfl, 2020-06-29

- ↑ 펀치(더할리), 〈(할리공부-80)브레이크 패드에도 등급이 있다.〉, 《다음 블로그》, 2021-05-11

참고자료

- 〈소결〉, 《위키백과》

- 〈소결〉, 《네이버 지식백과》

- 〈소결(sintering)〉, 《네이버 지식백과》

- 〈소결〉, Atomic Wiki

- 메탈마인드, 〈소결(Sintering)과 열처리(Annealing)의 차이〉, 《네이버 블로그》, 2005-12-02

- 직장인의 실험실, 〈(재료공학) 소결(Sintering)이란 무엇인가?〉, 《티스토리》, 2020-03-17

- isacc, 〈소결이란?〉, xltmxhfl, 2020-06-29

- 펀치(더할리), 〈(할리공부-80)브레이크 패드에도 등급이 있다.〉, 《다음 블로그》, 2021-05-11

같이 보기

위키원

위키원