타이어

타이어(Tire)는 자동차나 이륜차 등의 바퀴 바깥 둘레에 끼워져 있는 고무이다. 고무로 만들어져 변형이 가능하고 공기를 넣어 부풀려져 있어서 자동차와 노면 사이에 접지부를 형성하고 고르지 않은 노면의 충격을 흡수한다.

| [타고] 1개월 단위로 전기차가 필요할 때! 타고 월렌트 서비스 |

역사[편집]

최초의 타이어[편집]

스코틀랜드의 발명가인 로버트 윌리엄 톰슨(Robert William Thomson)은 최초의 공기타이어를 발명했다. 1847년 찰스 굿이어(Charles Goodyear)가 개발한 바퀴용 고무를 이용하여 제작되었으며 생고무가 주원료였다. 하지만 나일론이나 철선 등의 재료가 포함되지 않아 그 당시의 타이어는 굉장히 빠르게 마모되어 수시로 타이어를 교체해야 했다. 이러한 특징 때문에 타이어의 어원은 "빠른 마모도"에서 유래한 것이다. 타이어(tire)라는 단어 그대로 "자동차에서 가장 빨리 피곤함을 느끼는 부분"이라는 뜻으로, 찰스 굿이어가 1903년에 타이어라는 이름을 붙였다. 통고무만을 사용해 제작되었던 타이어는 시간이 지나면서 속을 비우고 안쪽의 튜브를 통해 물을 채워서 사용했다. 타이어 속의 물은 이전에 비해 충격을 완화시키는데 효과적이었지만, 날씨에 영향을 많이 받았다. 뜨거운 여름날과 추운 겨울날에는 사용할 수 없다는 큰 단점이 존재했다.[1]

공기주입식 타이어[편집]

1888년 스코틀랜드의 기업인 존 보이드 던롭(John Boyd Dunlop)이 공기를 넣은 자전거용 타이어를 개발했다. 이렇게 탄생한 최초의 공기 주입식 타이어는 미쉐린(Michelin) 형제가 뒤를 이어 탈부착이 가능한 형태의 타이어로 진화시켰다. 1888년 카를 벤츠(Karl Benz)가 발명한 가솔린 차량에 공기를 집어넣은 공기입 타이어가 장착되었다. 이전까지 딱딱한 바퀴에 익숙해져 있었던 사람들에게 공기입 타이어는 일대 혁신으로 받아들여졌다. 공기입 타이어는 1895년 처음 자동차에 적용되어 파리와 보르도를 달리는 자동차 경주에서 선보였다. 1895년 고무 타이어가 지면에 접하는 부분인 트레드를 개발했다. 두꺼운 고무로 제작되어 내부의 카커스, 브레이커를 보호하는 역할로, 트레드 타이어의 개발로 지면과의 마찰계수가 높아졌으며 트레드는 여러 가지 형상의 패턴으로 가공되고 있다. 1905년부터는 타이어 비드에 강철 심을 부착하여 휠과 닫는 부분의 접지력을 높였다. 이를 통해 빠른 속도에서도 타이어가 빠지는 위험성을 낮출 수 있었다.[1]

카본블랙[편집]

1908년 9월 27일 미국의 대표적인 자동차 회사인 포드(Ford)의 모델T(Model T)가 생산되었다. 당시 자동차는 가격이 굉장히 비싸서 사치품이자 소수의 부유층만이 소유할 수 있었다. 1913년 말, 포드 모델T는 컨베이어 벨트 조립라인을 통해 저렴한 가격으로 출시되어 1차 자동차 대중화의 시작을 알렸다. 이러한 이유로 자동차용 타이어의 소비량이 급등하였다. 이때 사용되었던 타이어는 1800년대 제작된 최초의 타이어 대비 개선이 많이 이루어졌지만, 마모도는 여전히 높았다. 그래서 얼마 사용하지 않았지만 타이어가 금방 닳아버려 터지기 일쑤였다. 이러한 문제는 1912년 굿리치(Goodrich)가 타이어에 카본블랙을 첨가하면서 해결되었다. 카본블랙은 고무의 성질을 강화하는 작용을 일으켜 타이어의 내구성을 높이는데 중요한 재료다. 여기에 타이어의 구조에 코드지를 넣은 타이어가 1915년에 개발되면서 그 안전성과 내구성은 더욱 향상되었다. 1931년 미국 듀퐁사는 합성 고무의 공업화에 성공하면서 이를 계기로 천연고무에 의존하던 타이어 공업은 질과 양에서 일대 전기를 맞이했다. 1923년에는 저압 타이어의 일종인 벌룬 타이어를 개발하여 타이어 내의 공기 압력을 낮게 하고 접지 단면적을 넓혀 각종 자동차에 사용되게 했다.[1]

대량생산 및 발전[편집]

하지만 여전히 타이어의 주재료인 천연고무는 구하기 어렵다는 것이 문제였다. 대량으로 얻을 수 없어 타이어의 대량생산은 불가능했고 적은 수의 타이어는 그 가격이 굉장히 비쌌다. 그런데 1931년 W. H. 캐러더스(Wallace Hume Carothers)가 클로로프렌(C4H5Cl)을 원료로 하는 합성고무 발명에 성공하며 타이어의 대량생산에 박차를 가할 수 있었다. 1940년에는 오일쇼크로 인해 치솟는 유가를 해결하기 위해 기존 차량의 사이즈와 무게 축소 바람이 불면서 많은 자동차 제조사들이 전륜구동 방식을 차량에 적용하기 시작했다. 타이어 또한 1903년 튜브리스 타이어의 양산이 본격화되면서 타이어 중량이 감소하였고 이는 차량 연비 절감으로 이어졌다. 1947년에는 고무 구조물 속에 공기를 넣는 튜브를 제거하고 타이어의 내부를 공기가 통과하기 어려운 고무로 마감한 튜브리스 타이어를 개발하였고, 1949년에는 타이어 코드들이 원주 방향에 대해 직각으로 배열된 레이디얼 타이어를 개발하였다.

2차 세계대전 이후, 기술이 급격히 발달함에 따라 자동차의 생산도 늘어났는데, 1979년에는 주행 중 타이어가 펑크가 나더라도 타이어 교체 없이 시속 80km로 주행할 수 있는 런플랫 타이어가 개발되었다. 자동차가 효율적인 운송수단에서 개인의 경제력과 자유를 상징하는 도구로서 변화하면서 사람들은 드라이빙 성능에 관심을 두게 되었다. 타이어 기술의 발달에 따라 우수한 코너링과 주행력, 제동력을 갖춘 유에이치피 타이어가 개발되어 드라이빙 성능이 향상되었다. 20세기 초부터 자동차 공업의 급속한 발전에 따른 타이어의 수요 증대로 합성고무공업은 획기적인 발전을 이루었고, 석유화학공업의 발달과 저렴한 가격으로 원료를 다량으로 확보할 수 있게 되면서 오늘날의 합성고무공업의 거대한 성장이 가능해졌다. 2000년대에는 환경 보호에 관심이 높아짐에 따라 수소자동차, 전기자동차 등 친환경차가 개발되고 있어서, 타이어 또한 연료 효율을 높여 환경을 보호할 수 있는 상품이 개발되고 있다.[2]

구성[편집]

승용자동차에는 대부분 튜브리스 타이어(tubeless tire)를 사용하지만, 대형 상용자동차에서는 튜브 타이어를 사용한다. 그리고 스포크 휠의 경우에는 추가로 림 밴드(rim band)를 사용한다. 이는 스포크 살(철선)의 니플 헤드(nipple head)에 의해 튜브가 손상되는 것을 방지하기 위해서이다. 튜브의 사이즈(size)는 타이어의 사이즈에 적합한 것을 사용해야 한다. 타이어는 트레드(tread), 브레이커(breaker), 카커스(carcass), 사이드월(side wall), 비드 및 비드 와이어(bead with bead wire), 공기누설을 방지하는 구조의 고무막 등으로 구성된다.

- 트레드(tread) : 노면과 직접 접촉하는 부분으로서, 카커스(carcass)와 브레이커(breaker)의 외부에 접착된 강력한 고무층이다. 트레드에 가공된 길이방향 그루브(groove)는 선회 안정성을 부여하고, 가로방향 그루브는 구동력을 전달하는데 기여한다. 트레드의 접지면적에서 그루브의 면적이 실제로 노면과 접촉하는 면적보다 클 경우를 부(-)의 트레드(negative tread)라고 하는데, 겨울철 또는 젖은 도로를 주행할 때는 장점이 된다. 그러나 주행 중 트레드 접지면의 변형에 의해, 부(-)의 트레드에 밀폐된 공간이 형성될 수 있다. 이 밀폐된 공간이 노면에 빠르게 진입/진출할 때 그루브에 공기가 채워졌다가 빠져나가는 공기 펌핑(pumping) 현상이 발생할 수 있다. 이는 소음을 증가시키는 원인이 된다.

- 브레이커(breaker) : 트레드와 카커스의 중간에 위치한 코드 벨트(cord belt)로서 외부로부터의 충격이나 외부의 간섭에 의한 내부 코드(cord)의 손상을 방지한다. 고속 고부하 타이어에서는 브레이커를 여러 겹 사용한다. 브레이커 코드의 재질로는 스틸(Steel), 텍스틸(Textile) 또는 아라미드 섬유(Aramid fiber)가 사용된다. 브레이커 코드의 재질에 따라 스틸 타이어, 텍스틸 타이어 등으로 분류하기도 한다.

- 카커스(carcass) : 강도가 강한 코드-벨트(cord belt)를 겹쳐서 제작한다. 코드의 재질로는 나일론, 레이온, 폴리에스테르, 아라미드 또는 스틸이 사용된다. 타이어의 골격을 형성하는 중요한 부분으로서, 전체 원주에 걸쳐서 안쪽 비드에서 바깥쪽 비드까지 연결된다. 타이어가 받는 하중을 지지하고, 충격을 흡수하고, 공기압을 유지시켜주는 기능을 한다. 주행 중 굴신운동에 대한 내피로성이 강해야 한다.

- 비드(bead) : 카커스 코드 벨트의 양단이 감기는 철선(steel wire)이다. 강력한 철선에 고무막을 입히고, 나일론 코드 벨트(nylon cord belt)로 감싼 다음에 다시 카커스로 감싼다. 타이어를 림에 강력하게 고정시켜, 구동력, 제동력 및 횡력을 노면에 전달한다. 튜브리스-타이어에서는 추가로 타이어와 림 사이의 기밀을 유지시키는 기능을 한다.

- 튜브(tube) : 타이어 내부의 공기압을 유지시켜주는 역할을 한다. 두께가 균일하고 공기를 잘 투과시키지 않는 고무로 제조한다. 승용자동차용 타이어의 경우는 대부분 튜브를 따로 사용하지 않고, 타이어의 카커스 층 안쪽 공기가 누설되지 않도록 특수하게 설계하여, 림에 직접 설치하는 튜브리스-타이어(tubeless tire)를 사용한다.

- 사이드월(side wall) : 타이어의 옆 부분으로서, 카커스를 보호하고, 또 굴신운동을 하여 승차감을 높여 준다. 사이드월의 높이가 낮으면 타이어의 강성(rigidity)이 증가하므로, 조향 정밀성이 개선된다. 그러나 승차감은 불량해진다.[3]

종류[편집]

구조별[편집]

바이어스 타이어[편집]

바이어스 타이어의 바이어스 구조는 건설 차량용 타이어, 농경용 타이어, 산업 차량용 타이어 제작에 적용되고 있다. 바이어스 타이어의 카커스는 1플라이(PLY)씩 서로 번갈아 코드의 각도가 다른 방향으로 엇갈려 있는 타이어이다. 따라서 교차하는 코드의 각도가 지면에 닿는 부분으로부터 원주 방향으로 40도 전후로 되어 있고 카커스와 벨트는 나일론 재질을 사용한다. 주행 시 타이어 트레드의 변화는 타이어에 하중이 부과되고 코너링과 같은 선회에서 트레드의 움직임이 심하기 때문에 발열이 많고 마모에 불리하다. 그러나 하중에 잘 견디기 때문에 비포장도로용, 대형차량용으로 적합하며 주행 시 유연성과 승차감이 좋은 것이 장점이다.[2]

다이애거널 타이어[편집]

다이애거널 타이어는 카커스 코드의 배열 각도가 타이어 트레드 중심선에 대해 약 26도에서 40도 정도인 타이어이다. 일반적인 용도의 경우에는 약 35도에서 38도인 경우가 대부분이고 스포츠카의 경우 약 30도에서 34도 정도가 대부분이다. 코드각이 크면 타이어가 부드럽지만, 측면 안정성이 약하다. 반대로 코드각이 작으면 딱딱하기는 하지만 측면 안정성이 양호하고 선회 속도를 높일 수 있다.[4]

레이디얼 타이어[편집]

레이디얼 타이어의 래디얼 구조는 승용차용 타이어, 소형트럭용 타이어, 트럭 또는 버스용 타이어 제작에 적용되고 있다. 레이디얼 타이어는 코드가 타이어의 원주 방향에 대해 직각으로 배열된 타이어이다. 이러한 코드의 특성으로 인해 바이어스 타이어보다 편평비를 낮출 수 있고, 횡 방향 강성이 크기 때문에 발진성, 가속성, 조정성, 선회성, 안정성이 우수하며 고속주행에 적합하다. 레이디얼 타이어는 스틸 재질의 벨트를 사용하며 주행 시 타이어 트레드의 변화를 보면, 코너링 시에도 트레드와 도로의 접촉면적의 변화가 없는 것을 알 수 있다. 레이디얼 타이어는 승용차에 많이 이용되고 트레드부의 강성이 높아 코너링 시 쉽게 미끄러지지 않으며, 회전 저항이 낮은 것이 강점이다.[2] 또한 카커스 코드의 배열 각도가 타이어 트레드의 중심선에 대해 90도인 타이어이지만, 브레이커 층의 코드각은 0도에서 20도 정도가 대부분이다. 브레이커 코드가 철선일 경우, 스틸 레이디얼 타이어고 섬유계일 경우에는 텍스틸 레이디얼 타이어라고 불린다. 레이디얼 타이어의 사이드월은 압축되지만, 변형은 주로 굴신 영역으로 제한되며 바이어스 타이어보다 브레이커 층이 강화되어 있기 때문에 저속에서는 바이어스 타이어보다 변형이 작기 때문에 노면과의 접촉성이 개선된다. 고속에서는 부드러운 카커스 층이 스프링 작용을 하므로 바이어스 타이어보다 전동저항이 적다.[4]

튜브 타이어[편집]

튜브 타이어는 공기의 누설을 막기 위한 얇은 고무 튜브로서, 상용 자동차 및 이륜차 또는 스포크 휠이 장착된 자동차 등에 사용되고 있다. 반면에, 튜브리스 타이어는 부틸로 만들어 공기가 새지 않는 고무막을 튜브 대신에 타이어의 안쪽 내벽에 직접 접착한 타이어이다. 튜브리스 타이어는 공기가 새는 것을 방지하지만 시간이 지남에 따라 공기 분자의 확산 손실에 의해 타이어 공기압은 점점 낮아진다. 더불어 질소 분자가 공기 분자보다 더 크기 때문에 공기 대신에 질소만을 주입할 경우에는 이론적으로 확산손실을 감소시킬 수 있다. 그러나 공기의 76.8%wt%가 질소라는 점을 고려할 때 큰 영향을 미치지 않으며 휠림에 설치된 공기밸브도 공기가 누설되지 않도록 조립되어 있어야 한다. 튜브리스 타이어의 장점은 튜브와 타이어 간의 마찰이 없어서 열의 발생이 적고 무게가 가벼우며 조립하기 쉽다는 장점이 있다.[4]

계절별[편집]

겨울용 타이어[편집]

겨울용 타이어는 승용차용 타이어, 소형트럭용 타이어, 트럭 또는 버스용 타이어 등 그 용도가 광범위하게 사용되며, 강설 지역에서 겨울용 타이어 사용은 필수적이다. 일반적으로 겨울용 타이어의 트레드는 미세한 블록으로 나누어져 있고, 이것은 러그형의 구동력과 리브형의 옆 미끄럼 방지의 장점을 각각 취하여 눈 위에서 주행 성능을 최대한 발휘할 수 있도록 설계된다. 고무 배합 기술의 진보에 따라 겨울용 타이어 재료는 아무리 추운 저온에서도 부드럽고 말랑말랑하여 눈이나 얼음에 밀착될 수 있도록 특수한 고무를 사용한다. 이 고무는 섭씨 7도 이하에서도 딱딱해지지 않고 유연하여 그립감을 유지하도록 특수 배합되어 있다. 겨울용 타이어의 종류는 크게 스터드 타이어와 스터드레스 타이어로 나뉜다.

- 스터드 타이어 : 겨울용 타이어의 구동력, 제동력을 높이기 위해 타이어에 금속 스터드 핀을 박아 넣어 빙결 노면에서 주행성능을 높인 것이 스터드 타이어이다. 스터드 타이어를 이용할 때는 트레드에 단단히 고정되면서 트레드를 손상하지 않는 형상을 갖는 스터드 핀이 트레드 평면과 항상 적당한 정도로 돌출해 있도록 관리해야 한다.

- 스터드레스 타이어 : 스터드 타이어가 설로, 동결로에서 뛰어난 성능을 발휘하는 반면, 스터드 핀에 의한 도로 파손이 야기된다. 스터드레스 타이어는 스터드 핀을 사용하지 않고 미끄러지기 쉬운 설로나 동결로에서 주행 성능을 최대한 높인 타이어이다.[2]

여름용 타이어[편집]

여름용 타이어는 눈이 오지 않는 시기인 봄, 여름, 가을에 사용하는 타이어로서 고속주행에 따른 소음 및 승차감, 조종 안정성에 초점을 맞춘 타이어로 가장 널리 사용되고 있는 타이어이다. 일반적으로 별도의 지침이 없는 한 여름용 타이어는 일반 타이어를 의미한다.[2] 또한 여름용 타이어는 기온 적응성이 좋아야 하고 높은 주행속도 친화성을 가지고 있어야 한다. 더불어 타이어와 노면 간의 높은 접촉성, 수막현상에 대한 우수한 적응성, 낮은 전동저항 및 높은 안락성, 조향 정밀성 및 안정성과 내구성을 갖추고 있어야 한다.[4]

사계절 타이어[편집]

사계절 타이어는 적설기간이 짧은 지역에서 여름용과 겨울용 타이어를 교체하는 어려움을 해소하기 위하여 트레드에 커프를 여름용 타이어보다 더 많이 설계한 타이어를 의미한다. '사계절용 타이어'라고도 한다. 커프는 트레드 형상의 일부로 타이어의 트레드면에 얇은 홈을 넣은 것을 의미하며, 타이어가 가류용 금형에 칼 모양의 것을 장치하여 가류하게 된다. 커프가 트레드에 조각된 이유는 제동 성능을 좋게 하거나 옆 미끄럼 방지의 효과를 높이기 위함이다.[2]

런플랫 타이어[편집]

런플랫 타이어는 주행 중 손상에 의해 타이어 내의 공기압이 제로가 되어도 80km/h의 속도로 일정 거리 이상 주행이 가능한 타이어이다. 기존 런플랫 타이어보다 무게를 줄이고, 안전성은 물론 승차감과 소음 등을 크게 개선한 3세대 런플랫 타이어 기술로 일반 타이어와 같은 편안함을 느낄 수 있다. 또한 노면과의 마찰로 발생하는 열을 제어하는 타이어 발열을 효과적으로 개선했으며, 삼중 트레드 블록을 적용해 고속 주행에 적합한 뛰어난 코너링 성능을 갖추었다.[2] 금호타이어㈜는 2003년에 우리나라 최초로 런플랫 타이어 개발에 성공했다. 일반 타이어보다 측면부를 더 단단하고 두껍게 만들어, 공기가 없는 상태에서도 80km/h의 속도로 80km를 주행할 수 있다. 런플랫 타이어를 장착하면, 스페어타이어를 적재해둘 필요가 없어서 연비가 좋아지고, 차량 내 공간을 좀 더 넓게 사용할 수 있다. 또한, 타이어가 펑크 났을 때 위험한 장소에서 타이어를 교체하는 동안 발생할 수 있는 2차 사고 염려도 훨씬 줄어들게 된다. 하지만 런플랫 타이어를 장착했더라도, 타이어가 펑크 났다면 새 타이어로 반드시 교체를 해야 한다. 일단 타이어 펑크를 감지했다면 가까운 정비소를 찾아가고 만약 외딴곳에 위치해 근처에 정비소가 없거나, 정비소가 운영하지 않는 시간대라면 비상등을 켜고 안전한 장소로 대피해야 한다. 그리고 보험사에 연락해 꼭 타이어 점검 및 교체를 받아야 한다.[5]

관리[편집]

타이어 공기압[편집]

타이어의 공기압이 과다하거나 부족하면 트레트 접지면이 고르지 않아 이상 마모 현상이 발생한다. 이런 현상은 타이어 수명을 단축하고 때로는 대형사고의 원인이 될 수 있음으로 반드시 적정 공기압을 유지해야 한다. 공기압 점검 주기는 월 1회 공기압 점검을 권장한다. 타이어의 공기압 상태는 공기압이 지나치게 낮은 타이어, 공기압이 적정한 타이어, 공기압이 지나치게 높은 타이어로 구분된다. 공기압이 부족한 상태는 접지 폭이 넓어지게 되고, 트레드 양쪽 가장자리에 무리한 힘을 받게 된다. 이는 외측 마모로 타이어의 각 부위에 손상을 일으킬 수 있고 적정한 공기압에 비해 사이드월의 기울기가 커져 위험할 수 있다. 더불어 공기압이 과다한 상태는 풍선처럼 부풀어 오른 타이어의 모양 때문에 중앙에만 집중적으로 힘이 가해진다. 이는 타이어가 접지면에 닿는 힘을 고루 받지 못해 이상 마모 현상의 원인이 된다. 적정 공기압 확인은 차량 문 안쪽 스티커 도는 차량 매뉴얼에 기재되어 있고 국가별로 스티커가 부착된 문의 위치가 다를 수 있다. 타이어 사이드월에 각인된 수치는 최대 공기압 수치로, 이 이상의 공기압을 넣는 것은 위험할 수 있다. 공기압 점검 방법은 검증된 공기압 측정기를 구매하거나 가까운 정비소 또는 주유소에서 점검한다. 타이어가 식은 상태인 주행 후 최소 3시간 이후에 측정해야 한다. 밸브에 공기압 측정기를 삽입하고, 차량 문에 부착된 공기압 수치와 측정된 수치를 비교한다. 측정 수치가 낮을 경우 차량 문에 부착된 공기압 수치까지 공기를 주입하고 측정 수치가 높을 경우, 차량 문에 부착된 공기압 수치까지 공기를 뺀다.[2]

수명 및 교환[편집]

타이어의 수명은 정확히 얼마인지 알 수 없지만, 타이어의 수명과 주행거리는 디자인, 운전자의 습관, 기후, 노면 상태 및 타이어 관리 등에 따라 좌우된다. 타이어의 사용 기간이 5년 이상을 지나간 후에는 매년 1회 이상 전문 기술자에게 타이어에 대한 철저한 검사를 받아야 한다. 제조 일자로부터 10년이 지났지만 타이어를 교체하지 않은 경우, 안전 예방 조치로서 타이어를 신품 타이어로 교체하는 것이 좋다. 타이어가 외관상 사용해도 될 것 같고 마모 한계선까지 마모되지 않았더라도 교체해야 하며 이 지침은 스페어 타이어에도 적용된다. 타이어의 올바른 취급은 타이어의 공기압, 트레드 마모, 얼라인먼트 등을 관리하면 타이어 수명을 연장할 수 있다. 제조 일자를 확인하는 방법은 측벽에 있는 디오티 번호를 확인하면 된다. 타이어 손상 요인은 먼저 물리적인 요인으로 노화, 마모와 손상이 있고 도로 상태에 따라 구덩이, 장애물, 연석, 날카로운 물체나 과속방지턱에 의해 손상된다. 또한 기후 요인도 있는데 극심한 온도, 비나 눈 또는 얼음이나 오일, 그리스 및 기타 화학물질, 강한 직사광선 및 오존에 의해 손상되기도 한다. 그리고 고속 주행, 급발진, 급제동, 손상 도로 주행, 핸들링, 소음 또는 진동 변화에 대한 둔감이나 변화가 감지되어도 전문 기술자에게 문의하지 않는 등의 운전 습관도 타이어를 손상시키는 원인이다. 또한 눈길이나 빙판길에서 여름용 타이어를 사용하는 경우, 서로 다른 타이어를 혼용하는 경우, 호환되지 않는 휠 및 림 크기를 사용하는 경우도 해당한다. 차량 제조업체에서 규정한 것보다 높거나 같은 하중 지수나 속도 등급을 갖추지 않는 타이어를 장착하거나 펑크가 났거나 공기압이 심하게 부족한 상태에서 주행했던 타이어에 공기압을 재주입 또는 50 mph 이상의 속도로 다른 크기의 스페어 타이어를 사용하는 것도 타이어 교체의 주된 원인이 된다. 타이어를 교체해야 하는 상황은 권장 트레드 깊이 레벨 이상으로 트레드가 마모된 경우 측벽이 손상된 경우, 트레드의 홈 직경이 6mm보다 큰 경우, 비드가 손상되었거나 변경된 경우 교환해야 한다. 타이어는 정기적으로 검사를 하고 고르지 않은 트레드 마모, 얕은 트레드, 암석, 못 등의 문제 요인, 손상 영역, 손상된 밸브 캡 등을 점검해야 한다. 더불어 주행하면서 타이어의 느낌에 집중해야 한다. 거친 승차감은 타이어 손상이나 과다 마모를 나타낼 수 있다. 주행 중에 진동이나 그 밖의 장애가 느껴진다면 즉시 속도를 줄이고 도로를 안전하게 벗어나서 정지할 때까지 주행한 다음, 타이어를 검사해야 한다. 타이어가 손상된 경우 타이어에서 공기압을 빼고 스페어로 교체하고 타이어에 손상 부위가 보이지 않고 진동의 원인을 찾을 수 없다면 차량을 타이어 대리점으로 가져가서 정밀 검사를 받아야 한다. 트레드 마모는 트레드 깊이 게이지를 사용하거나 트레드 마모 인디게이터를 사용하여 점검하고 측벽을 확인하여 펑크나 돌출부가 있는지 알아보고 트레드를 확인하여 타이어가 고르게 마모되고 있는지를 확인한다. 타이어는 매월 한 번, 장거리 주행하기 전에 점검을 받아야 한다.[6]

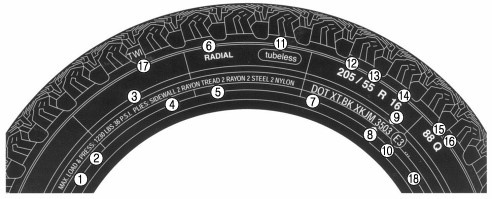

표시기호 및 호칭[편집]

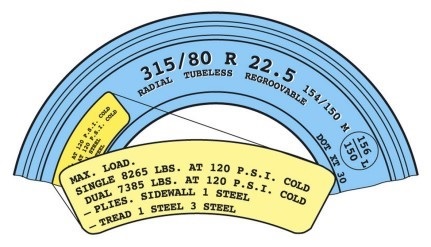

치수 표시[편집]

타이어의 치수는 인치(inch)와 밀리미터(mm) 단위로 표시한다. 중요한 치수는 폭(b)과 내경(D)(=또는 림 직경)이다. 바이어스 타이어는 일반적으로 인치(inch)로 표시하며, 레이디얼 타이어는 폭은 mm 단위로, 타이어 내경(=림 직경)은 인치(inch)로 표시하거나, 폭과 내경을 모두 mm 단위로 표시한다. 그러나 이 값들은 타이어의 실제 치수와 정확하게 일치하지 않는다. 따라서 정확한 값은 제작사가 제시하는 표준값을 이용한다. 치수는 표준공기압으로 충전된 타이어를 무부하 상태에서 측정한다.[7]

편평비[편집]

편평비(aspect ratio)는 타이어의 높이를 타이어의 폭으로 나누어 백분율로 표시한 값이다. 시중에서는 시리즈로 표시하기도 한다. 예를 들어 50시리즈, 40시리즈는 각각 편평비 50%, 40%를 의미한다. 편평비가 60이라면, 높이(H) : 폭(W)의 비율은 0.6 : 1이 된다. 승용자동차에는 편평비가 작은 타이어들이 많이 사용되고 있다. 편평비가 작은 타이어 즉, 광폭 타이어의 장점으로는 브레이크 설치공간을 크게 할 수 있으며, 선회할 때 측면 안정성이 높고, 측면 비틀림 및 측면 변형에 대한 저항성이 높고, 조향핸들의 동작에 대한 응답성이 더욱더 정밀해진다는 점이다. 그러나 광폭 타이어의 단점으로는 수막현상에 대한 저항성이 불량해지고, 조향하는데 힘이 많이 들고, 고유 스프링작용이 불량해지고, 승차감이 저하된다는 점 등이 있다.[7]

유효 반경[편집]

수직하중을 받고 있는 상태의 타이어의 반경은 수직하중을 받고 있지 않는 타이어의 반경보다 더 작다. 또 수직하중을 받는 상태로 정차해 있는 경우는 수직하중을 받는 상태로 주행하는 타이어보다 반경이 더 작은데, 이는 주행 중 타이어 원주부의 원심력이 타이어의 변형에 대해 반작용을 하기 때문이다. 주행 중일 때의 타이어 반경을 동하중 반경(dynamic radius), 정차 중일 때의 타이어 반경을 정하중 반경(static radius)이라고 한다. 그리고 동하중 반경이 정하중 반경보다 더 크다. 자동차의 주행속도를 계산할 때는 타이어의 동하중 반경을 이용하기도 한다. 동하중 반경은 일반적으로 규정 공기압과 규정 적재상태에서 60km/h로 일정한 거리를 주행하여, 주행거리를 차륜의 회전수로 나누고, 다시 2π로 나누어 구한다.[7]

동적 전동 원주[편집]

60km/h의 속도로 주행하였을 때, 타이어가 1회전하는 동안에 주행한 거리를 말한다. 표준 공기압과 표준 부하(=하중) 상태에서 측정한다. 속도계의 정확도는 타이어의 동적 전동 원주의 값의 영향을 크게 받는다.[7]

호칭기호[편집]

- 승용 자동차용

- 트럭 및 버스용

- 속도 표시 기호

타이어에 허용 최고속도기호가 표시되어 있을지라도 스노체인을 사용할 경우는 어떤 타이어이든지 약 50km/h 이하로 주행하는 것이 좋다.[7]

속도지수 속도(Km/H) 속도지수 속도(Km/H) 속도지수 속도(Km/H) 속도지수 속도(Km/H) 속도지수 속도(Km/H) B 50 C 60 D 65 E 70 F 80 G 90 J 100 K 110 L 120 M 130 N 140 P 150 Q 160 R 170 S 180 T 190 U 200 H 210 V 240 W(ZR) 270 Y 300 (Y) over 300

- 하중지수

하중지수는 타이어 1개에 부하되는 최대 허용하중으로서, 타이어의 형식, 최고속도, 공기압 및 캠버에 따라 결정된다. RF(Reinforced) 또는 XL(Extra Load)라고 명기된 타이어의 경우는 카커스가 보강된 타이어이다. 이들은 동일한 호칭의 타이어에 비해 더 무거운 하중과 더 높은 공기압이 허용된다.[7]

- 플라이레이팅

플라이레이팅(PR)이란, 타이어에 사용된 코드(cord)의 강도가 면섬유 몇 장에 해당되는가를 나타낸다. 타이어 공업의 초기에는 타이어 코드의 재료로 면사를 사용하였다. 그 당시에는 실제로 사용한 면사 코드지(ply)의 표층수로 타이어의 강도를 표시하였다. 그러나 타이어 공업이 발달함에 따라 코드지의 재료가 합성섬유 및 금속재료로 바뀌었다. 따라서 타이어 강도의 표시도 플라이(ply) 수에서 플라이 상당수 즉, 플라이 레이팅(PR : Ply Rating)으로 변경되었다. 예를 들어 14PR이라고 하면, 코드지의 표층수에 상관없이, 종전의 면사 코드지 14겹에 해당하는 강도를 가지고 있음을 의미한다.[7]

국내 주요 기업[편집]

한국타이어앤테크놀로지㈜[편집]

한국타이어앤테크놀로지㈜(Hankook Tire & Technology)는 한국 최초로 세워진 타이어 전문 기업이다. 한국 타이어 시장 점유율 1위, 세계 매출 7위를 거머쥐며 타이어 시장을 선도하고 있다. 승용차, SUV뿐만 아니라 트럭, 버스 등에 탑재되는 특수 타이어도 생산하며 메르세데스-벤츠(Mercedes-Benz)와 같은 세계적 자동차 브랜드에도 타이어를 공급하고 있다. 한국타이어앤테크놀로지㈜의 주요 제품은 다음과 같다.

- 키너지 EV(Kinergy AS EV) : 소음이 거의 없는 전기자동차에 적합한 타이어 제품이다. 전기자동차의 강한 토크를 노면에 전달하는 접지력이 우수하다. 레진과 식물성 오일 등 천연원료를 첨단공법으로 배합한 아쿠아 파인(Aqua Pine) 컴파운드는 젖은 노면에서도 뛰어난 퍼포먼스를 자랑한다. 고강력의 스틸벨트 와이어(Steel Belt Wire)를 적용시켜 작은 부피에도 외부 충격을 흡수하여 타이어의 내구성 및 승차감을 향상시켰다. 또한 아라미드(Aramid) 보강 벨트를 추가로 적용시켜 높은 초기 출력과 가속에도 대응하여 타이어의 강성을 확보했다. 여기에 아라미드 하이브리드 코드(Aramid Hybrid Cord)를 통해 커브길에서 주행할 경우 원심력에 의한 타이어 직경의 증가 억제와 방향 전환 시 횡력에 의한 트레드 변형을 최소화하였다. 다양한 주행환경에서 부드러운 핸들링과 운동성능을 발휘한다. 조종 안정성과 고속주행 성능을 향상시키고, 이상마모, 편마모 최소화 및 하중지지능력 향상에 기여한다. 내연기관 자동차보다 무거운 전기자동차의 특성에 맞추어, 전기차 가속, 선회, 제동 등 어떠한 주행환경에서도 최적의 접지형상을 유지도록 설계되었다.

- 스마트시티 AU06(Smart City AU06) : 전기버스에 적합한 제품으로 전기버스에 특화된 패턴 디자인과 사이드월 구조를 갖추고 있다. 그루브 변환 기술(Groove Transforming Technology)을 적용시켜 초기 3차원의 물결 면으로 트랙션을 강화시켰다. 또한 마모 후 스트레이트 그루브(Straight Groove)로 배수성 및 연비를 강화시켰다. 스마트시티 AU06의 구조는 벨트의 움직임을 최소화하여 발열량을 낮게 유지할 수 있다. 불규칙한 모양으로 마모되는 것과 타이어의 변형도를 최소화하기 위하여 카커스 구조가 적용되었다. 비드를 개선하여 트레드 재생성 향상을 위해 변형은 최소한으로 설계했다.[1]

금호타이어㈜[편집]

금호타이어㈜(Kumho Tire)는 한국의 3대 타이어 제조업체다. 2018년 12월부터 국내 교체용 타이어 점유율 1위의 기록을 달성했고, 2019년에는 세계 16위의 타이어 기업으로 등극했다. 1960년에 삼양타이어(Samyang Tire)라는 이름으로 첫 제품을 생산했으며, 1978년에 금호타이어로 이름을 변경했다. 국내에는 광주공장, 곡성공장, 평택공장과 광양물류센터를, 해외에는 중국 남경 TBR 공장, 천진공장, 창춘공장과 베트남공장을 두고 있다. 또한 미국, 유럽, 영국, 캐나다, 일본, 오스트레일리아, 중국 등지에 8개 해외 현지법인을 두고 있다. 금호타이어의 주요 제품은 다음과 같다.

- 마제스티 9 솔루스 TA91(Majestie 9 Solus TA91) : 금호타이어의 컴포트 타이어 중 하나다. 트레드 패턴 슬라이드 챔퍼 기술을 통해 블록 내 전달되는 진동을 억제하여 진동소음을 최소화하고, 피크 소음 억제 및 소음 분산을 최적화하는 사운드 하모니 기술을 적용시켜 초저소음의 성능을 구현했다. 여기에 신소재 및 차세대 컴파운드를 적용했으며 저연비, 마모, 빗길 안정성 최적화를 위한 5세대 S-SBR 및 고함량 실리카 시스템을 적용하여 우수한 승차감까지 확보했다. 좌우 비대칭 설계 및 주행 방향의 블록 강성화를 통해 자동차가 고속으로 주행할 때 타이어의 제동력이 향상되어 안전성이 높다는 장점이 있다.

- 엑스타 PS91(Extar PS91) : 금호타이어의 스포츠 타이어 중 하나다. 특별히 개발된 특수 컴파운드를 적용하여 고속주행 안정성 및 핸들링 성능에 최적화된 퍼포먼스를 확보해 슈퍼카에 적절한 제품이다. 특히 그립(grip) 성능이 뛰어나 젖은 노면에서도 제동성능이 뛰어나 주행 안정감이 높다. 후륜 전용 규격에 총 접지면적 비율(NG%)을 확대하고 그루브 배열 최적화 패턴 설계로 제작되어 그립력과 블록 강성을 극대화했다. 이를 통해 300km/h 이상의 속도에서도 안정적인 주행성능을 발휘할 수 있다. 여기에 입체형 블록, PS91 전용 고강성 신규 벨트 패키지를 적용하였고, 방열 딤플 기술을 적용하여 뛰어난 열 발산 능력으로 고속주행에서도 내구성이 좋다는 장점이 있다. 따라서 스포츠뿐만 아니라 더운 여름날에도 사용하기 적합하다.[1]

넥센타이어[편집]

넥센타이어(Nexen Tire)는 넥스트 센추리 타이어(Next Century Tire)의 약어로 ‘다음 세대를 위한 타이어’라는 뜻을 지니고 있다. 1942년에 흥아타이어(Heung-A Tire)를 전신으로 설립되었고, 1956년에 대한민국 전후 최초로 자동차용 타이어를 생산했다. 이후 1987년부터 프랑스 타이어 업체인 미쉐린과 제휴하여 합작회사인 미쉐린 코리아 타이어(Michelin Korea Tire)가 설립되었다. 넥센타이어는 한국 시장에서 3대 타이어 제조업체로 알려져 있지만, 과거에는 한국타이어와 금호타이어에 비교하여 인지도가 낮은 편에 속했다. 2010년 2월 한국 프로야구 넥센 히어로즈(Nexen Heroes)의 메인 스폰서로 넥센타이어의 인지도를 끌어올리는데 성공했다. 넥센타이어의 주요 제품은 다음과 같다.

- 엔페라 AU7(N FERA AU7) : 넥센타이어의 대표 승용차용 타이어이다. 미국 산업디자인 협회(IDSA)가 주관하는 ‘2017 IDEA 디자인 어워드’에서 본상을 수상했다. 컴퓨터 시뮬레이션을 통해 설계된 프로파일 기술이 적용되어 타이어의 도로 접촉면을 동일하게 분포하고 그립력을 극대화하여 주행성능을 향상시켰다. 게다가 카커스 프로파일(OCCS)을 적용해 타이어 공기압의 균형을 일정하게 유지시켜 고속으로 주행 시 조종 안전성을 강화하였다. 기존 제품의 모델들과는 다르게 트레드 블록 사이에 돌기 장치를 새롭게 장착시켜 주행 시 발생하는 트레드의 변형을 최소화시켰다. 또한 트레드 강성과 배수 간격을 유지시키는 최첨단 기술로 어떠한 노면에서도 원활한 대응이 가능하다. 여기에 듀얼 네트워크 하이브리드 시스템이 추가되어 속도 조절과 급브레이크 시 빠른 제동이 가능하게 만들었다. 이러한 특성 덕분에 눈길에서도 바퀴가 미끄러지는 위험성을 방지하는데 효율적이다. 엔페라 AU7의 또 다른 특징은 공명음 저감기술이 적용되었다는 것이다. 저소음 흡음재 적용 시스템을 통해 타이어의 내부에 패드를 부착하여 주행 시 발생하는 공기의 진동을 분산시켜 18%까지 소음 저감 능력을 보여준다. 타이어 내부는 특수물질인 실란트(sealant)가 도포되어 있어 표면에 구멍이 생겨도 공기의 누출을 막을 수 있다. 따라서 날카로운 이물질로 타이어를 관통하더라도 실란트가 관통 부위로 이동해 공기 누출을 막아주어 정상적으로 주행이 가능하다.

- 엔페라 RU5(N FERA RU5) : 넥센타이어의 SUV용 타이어다. 고효율의 강성 배분으로 설계되었으며 패턴 디자인을 통해 진동을 최소화하여 안락한 승차감을 확보했다. 컴퓨터 시뮬레이션과 폴리머, 보강재 결합 반응을 최적화한 신개념 가교 시스템을 함께 적용시켜 에너지와 트레드의 손실을 줄이고 균일한 마모를 가능하도록 제작되었다. 여기에 실리카를 적용한 컴파운드, 구름 저항 시뮬레이션을 통한 최적 트레드 패턴과 프로파일 설계로 회전 저항과 이산화탄소의 방출을 최소화하여 SUV의 연비 부담을 감소시켰다. 또한 최적의 패턴 블록 배열로 이러한 피치 설계를 통해 더욱 정숙하고 품격 높은 드라이빙을 실현시켰다.[1]

전망[편집]

에어리스 타이어[편집]

오늘날 자동차에 사용되고 있는 타이어는 나이론 코드가 들어가 더욱 가볍고 단단한 내구성을 지니고 있다. 또한 실리카를 통해 접지력을 높이고 타이어 트레드(접지면)를 바깥쪽과 안쪽으로 나눠진 구조로 제작하여 더욱 뛰어난 성능의 타이어를 선보이고 있다. 단 하나의 단점이 있다면, 공기를 주입하여 사용하기 때문에 바퀴에 구멍이 뚫리거나 오래 사용했을 경우 공기가 빠져나가 새로운 타이어로 교체해 줘야 한다는 것이다. 이를 방지하기 위해 현재 세계의 여러 타이어 기업들이 에어리스 타이어(Airless Tire)를 개발하고 있다. 에어리스 타이어는 공기를 넣지 않아 펑크의 위험성이 전혀 없는 미래형 타이어이다. 이 타이어의 사용은 타이어의 마모가 심해 교체를 하더라도 트레드만 교체하면 되기 때문에 경제적으로 효율성이 좋다. 또한 타이어의 경량화로 연비가 높아진다는 장점이 있다.[1]

동영상[편집]

각주[편집]

- ↑ 1.0 1.1 1.2 1.3 1.4 1.5 1.6 강지연, 〈자동차 바퀴의 휠과 타이어〉, 《타고》, 2021-02-18

- ↑ 2.0 2.1 2.2 2.3 2.4 2.5 2.6 2.7 한국타이어앤테크놀로지㈜ 공식 홈페이지 - https://www.hankooktire.com/kr/

- ↑ 〈타이어의 구조〉, 《네이버 지식백과》

- ↑ 4.0 4.1 4.2 4.3 행복남, 〈타이어의 종류〉, 《티스토리》, 2019-03-10

- ↑ 금호타이어㈜, 〈펑크 나도 문제없는 '런플랫 타이어'의 모든 것!〉, 《금호타이어㈜ 공식 블로그》, 2019-03-15

- ↑ 미쉐린 공식 홈페이지 - https://www.michelin.co.kr/

- ↑ 7.0 7.1 7.2 7.3 7.4 7.5 7.6 〈타이어의 표시기호/호칭, 하중지수〉, 《네이버 지식백과》

참고자료[편집]

- 한국타이어앤테크놀로지㈜ 공식 홈페이지 - https://www.hankooktire.com/kr/

- 미쉐린 공식 홈페이지 - https://www.michelin.co.kr/

- 넥센타이어㈜ 공식 홈페이지 - https://www.nexentire.com/kr/

- 〈타이어의 표시기호/호칭, 하중지수〉, 《네이버 지식백과》

- 〈타이어〉, 《네이버 지식백과》

- 〈타이어의 구조〉, 《네이버 지식백과》

- 강지연, 〈자동차 바퀴의 휠과 타이어〉, 《타고》, 202-02-18

- 행복남, 〈타이어의 종류〉, 《티스토리》, 2019-03-10

- 금호타이어㈜, 〈펑크 나도 문제없는 '런플랫 타이어'의 모든 것!〉, 《금호타이어㈜ 공식 블로그》, 2019-03-15

같이 보기[편집]

| ||||||||||||||||||

위키원

위키원