|

|

| (사용자 2명의 중간 판 2개는 보이지 않습니다) |

| 1번째 줄: |

1번째 줄: |

| | [[파일:절삭.jpg|썸네일|300픽셀|'''절삭''']] | | [[파일:절삭.jpg|썸네일|300픽셀|'''절삭''']] |

| | | | |

| − | '''절삭'''(cutting, 切削)은 [[금속]] 따위를 자르거나 깎는 것을 말한다. 절삭은 각종 [[재료]]를 바이트 등의 절삭공구를 사용해서 [[가공]]하여 소정의 치수로 깎는 일을 말한다. [[기계가공]]법의 하나이다.<ref>〈[https://ko.dict.naver.com/#/entry/koko/5da56a63fe72423c930dbd2387def07e 절삭 (切削)]〉, 《네이버 지식백과》</ref><ref>〈[https://terms.naver.com/entry.naver?docId=1140013&cid=40942&categoryId=32351 절삭]〉, 《네이버 지식백과》</ref> | + | '''절삭'''(切削)은 [[금속]] 따위를 자르거나 깎는 것을 말한다. 절삭은 각종 [[재료]]를 바이트 등의 절삭공구를 사용해서 [[가공]]하여 소정의 치수로 깎는 일을 말한다. [[기계가공]]법의 하나이다.<ref>〈[https://ko.dict.naver.com/#/entry/koko/5da56a63fe72423c930dbd2387def07e 절삭 (切削)]〉, 《네이버 지식백과》</ref><ref>〈[https://terms.naver.com/entry.naver?docId=1140013&cid=40942&categoryId=32351 절삭]〉, 《네이버 지식백과》</ref> |

| | | | |

| | ==개요== | | ==개요== |

| 55번째 줄: |

55번째 줄: |

| | == 같이 보기 == | | == 같이 보기 == |

| | * [[절삭가공]] | | * [[절삭가공]] |

| − | * [[절살공구]] | + | * [[절삭공구]] |

| | * [[금속]] | | * [[금속]] |

| | * [[재료]] | | * [[재료]] |

| 67번째 줄: |

67번째 줄: |

| | * [[공구]] | | * [[공구]] |

| | | | |

| − | {{자동차 제조|검토 필요}} | + | {{작업|검토 필요}} |

| | + | {{자동차 제조}} |

2024년 8월 22일 (목) 23:54 기준 최신판

절삭(切削)은 금속 따위를 자르거나 깎는 것을 말한다. 절삭은 각종 재료를 바이트 등의 절삭공구를 사용해서 가공하여 소정의 치수로 깎는 일을 말한다. 기계가공법의 하나이다.[1][2]

절삭의 특징은 재료를 깎을 때 필요 없는 부분을 칩(chip)으로서 잘라내는 것인데 가공할 때 칩, 즉 파쇄(破碎) 조각이 생긴다. 절삭가공의 방법은 여러 가지가 있으며 톱으로 목재나 금속을 절단하는 것도 일종의 절삭이며 기계를 제작하는 데 있어 매우 중요한 위치를 차지하는 공작기계에 의한 가공의 대부분도 절삭이다. 선반에 의한 절삭가공을 비롯하여 그 밖의 공작기계에 의한 절삭 즉 평삭(平削), 셰이핑(形削), 슬로팅(slotting), 보링, 드릴링, 브로치(broach)가공, 밀링(milling)가공, 호브(hob)절삭, 리머다듬질, 줄다듬질, 태핑(tapping) 등 모두 절삭가공이다. 기계가공에 사용되는 공구 즉 바이트, 송곳, 끌, 줄, 브로치, 밀링커터, 호브 등을 절삭공구라 한다. 또 이런 절삭공구에 의한 가공뿐만 아니라 숫돌에 의한 연삭가공(硏削加工)도 절삭의 하나이며 호닝, 슈퍼피니싱, 초연삭(超硏削) 등이 포함된다. 래핑(lapping), 버프다듬질(buffing), 샌드블래스팅(sand blasting), 액체호닝, 텀블러다듬질 등 가공용 미립자를 이용하는 가공도 절삭으로 볼 수 있다. 절삭가공 때 공구의 날끝과 피가공물 사이에 부어 넣어 발열 등에 의한 장애를 방지하고 가공능률이나 정밀도를 좋게 하며 공구의 수명을 연장시키기 위해 사용하는 기름을 절삭유(切削油)라고 한다. 동식물유지, 광물유 등을 혼합한 것이 사용되며 불수용성(不水溶性) 절삭유와 물에 유화(乳化)시켜서 사용하는 수용성 절삭유가 있다. 피삭성(被削性)이 나쁜 강재(鋼材)의 기어절삭, 나사깎기 작업 등에 사용되는 불수용성 절삭유에는 황, 염소, 인 등의 첨가제가 광유(鑛油)에 첨가된다.

절삭은 공구를 이용하여 공작 대상 물체에서 그 일부를 깎아내는 것이다. 이 경우 크게 절삭과 이송이라는 두 가지 동작이 필요하다. 절삭은 대상 물체에서 일부를 깎아내는 동작으로, 기본적으로는 바이트와 같은 공구가 일직선으로 이동하면서 이루어진다. 이송은 공구를 이동시켜 다른 부분을 절삭하는 동작이다. 예를 들어 어느 일직선상에서 절삭을 한 후 공구를 절삭 방향의 수직 방향으로 이송하면 새로운 면을 절삭할 수 있게 되고, 이를 반복하면 평면을 만들어낼 수 있다. 가공에서는 공구와 공작 대상 물체가 접촉하면서 서로의 힘을 간섭하기 때문에 저항이 발생한다. 공구에 따라 발생하는 저항의 힘이 다르다는 점을 고려할 필요가 있다. 바이트에 의한 절삭에서는 대상 물체의 재질이나 절삭 면적, 바이트의 종류 등에 따라 다릅니다. 특히 절삭 면적은 저항과 큰 관련이 있기 때문에 가공 시 주의해야 한다. 또한, 드릴을 이용한 구멍 뚫기 가공에서는 토크와 이송에 대해 저항을 고려할 필요가 있다. 토크란 비틀리는 강도를 말하며 비틀림 모멘트 등의 명칭으로도 불린다. 한편 이송은 드릴을 밀어 넣는 방향의 동작이다. 구멍 뚫기 가공에서는 대상 물체의 재질을 비롯하여 드릴의 종류(날 끝의 형상), 드릴의 회전 속도, 이송 속도에 따라 저항의 값이 달라진다. 가공 현장에서는 저항에 따른 영향을 고려하면서 가공을 검토하면 품질이나 효율, 공구의 내구성을 추구할 수 있다.[3]

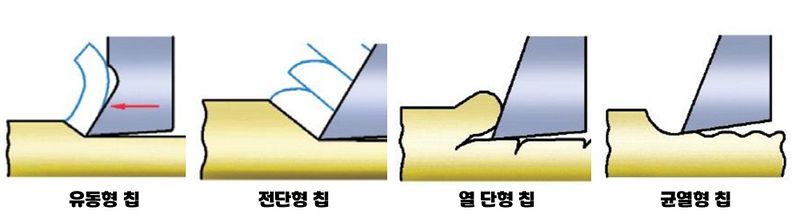

절삭 칩[편집]

공구가 가공면을 따라 이동하면 공구 날 끝 전면 소재는 강한 압력을 받아 날 끝 가까운 부분에서부터 연속적으로 미소 길이의 슬립이 발생되어 소성 변형을 일으키면서 탈락되어 공구의 경사면을 따라 유동하게 되고 이때 탈락되어 나온 소재의 부스러기가 칩(Chip)이다

유동형 칩(Flow Type Chip)[편집]

연성 소재를 고속으로 절삭할 때 쉽게 발생하고 공구 선단의 전단면에서부터 슬립(Slip) 형태의 소성 변형이 연속적으로 발생하면서 공구 경사면을 따라 유동하는 것처럼 이동한다. 또 공구에 작용하는 절삭 저항이나 절삭 온도의 변화가 거의 일정하므로 진동이 적고 가공면이 깨끗하다.

전단형 칩(Shear Type Chip)[편집]

연성 소재를 저속 절삭하거나 비교적 경한 소재를 약간 느린 절삭 속도로 절삭할 때 쉽게 발생한다. 유동형에서 슬림(Slip)현상이 균일하게 진행되는 것에 비해 주기성을 갖고 변하다가 변형이 최대가 될 때 전단면에서 파괴가 된다. 파단 후에는 전단각이 최대가 되고 점차 감소하여 같은 현상을 반복한다. 이때 절삭 저항도 소성 변형과 함께 변하므로 가공 중 진동의 원인이 되고 유동형에 비하여 가공면 상태가 불량하다.

열단형 칩( Tear Type Chip)[편집]

열단형 칩은 경작형 칩(Pluck Type Chip)이라고도 한다. 매우 연한 점성 재질에서 주로 나타나고 공작물의 점성에 의하여 공구 경사면에 눌러 붙어 유동하지 않기 때문에 그 저항으로 가공면 아래쪽에 균열이 발생하여 진행하다가 일정 수준에 도달하면 균열이 정지되고 전단면을 따라 파단되어 칩을 발생한다. 균열과 파단이 반복이 반복적으로 진행되기 때문에 전단형보다 절삭 저항의 변동폭이 훨씬 커서 진동이 심하고 가공면에 균열의 흔적이 남기 때문에 표면 상태도 매우 불량하다.

균열형 칩( Creak Type Chip)[편집]

취성 재료에서는 균열 방향이 공구 선단에서 비스듬히 위쪽으로 향하고 있어 거의 소성 변형을 일으키지 않은 상태에서 순간적으로 공작물 표면까지 진행되어 칩이 탈락한다. 절삭 저항의 급격한 변화에 의하여 표면 가공 상태는 열단형과 함께 매우 불량하다.[4]

절삭유[편집]

절삭유(切削油)는 기계 가공에서 공구의 냉각과 윤활을 위해서 사용되는 액체이다. 절삭유에는 다양한 종류가 있으며, 기름, 기름과 물의 혼합물, 페이스트, 젤, 미스트 등이 있다. 절삭유는 원유를 정제하거나, 동물성 지방, 식물성 오일 등에서 만들어질 수 있으며 절삭유의 용도에 따라서 정해진다. 절삭유는 절삭 능률 개선을 목적으로 약 200여년 전부터 사용되어 왔다. 초기에는 기름을 주성분으로 한 절삭유가 주로 사용되었으나 현재는 기름이 전혀 포함되지 않은 절삭유제(Chemical 또는 Synthetic Type Cutting Fluid)도 사용되고 있다. 그런 의미에서 절삭유라는 명칭은 약간 부적합하다고 할 수 있으며 KS 규격에서는 절삭유제라는 명칭을 사용하고 있다. 이 밖에 압축공기, 이산화탄소, 질소, 프레온 가스 등 불활성 기체나 왁스, 비누, 흑연, Paste, 몰리브덴 이황화물 등 고체가 같은 용도로 사용되는 경우도 있다.

[5]

- 공구 마모를 줄이고 공구 수명을 연장

- 절삭 저항을 줄여 가공 능률을 향상시키고 기계 소요 동력 감소

- 절삭 저항으로 인한 공구 및 공작물의 변형을 줄여 원하는 치수 공차와 표면 거칠기를 얻을 수 있도록 하고 치수 정도 유지

- 공작물의 온도 상승을 억제해 열팽창으로 인한 치수 정도 변화 방지

- 구성인선 (Built-Up Edge) 발생 억제

- 칩이나 미세한 금속 조각을 공구나 제품 가공면에서 씻어내는 역할

- 공작물과 공작기계의 부식 방지

- 가공물을 일정한 온도로 유지시킨다.

- 윤활 작용에 의해 절삭 공구의 수명을 연장한다.

- 취급하는 사람과 환경에 영향이 없어야 한다.

- 기계 부품이나 절삭 공구의 방청이 가능하다.

원액 보관은 일반적으로 10~50 ℃ 범위 내에서 하고, 옥외 보관 시 커버를 씌우고 옆으로 눕혀 둔다. 극압 첨가제가 함유된 비수용성 절삭유는 수분 혼입시 성능이 열화되므로 주의할 필요가 있다. 비수용성 절삭유의 저장은 소방법 및 위험물 취급법에 준한다. 다른 기름의 혼입은 최대한 피하고, 부득이한 경우 사전 시험을 거친 후 사용한다. 사용 중 어느 정도의 윤활유나 미세한 칩가루 등 불순물의 혼입은 불가피한 경우가 많으며, 오염이 심해지면 절삭유가 제 기능을 다하지 못할 수 있다. 이런 문제가 심할 경우 불순물 제거를 위한 유수분리기(Oil Skimmer) 설치를 검토할 필요가 있다. 충분한 공기 순환이 없으면 절삭유제가 쉽게 부패할 우려가 있으므로, 장기간 기계를 가동 안할 경우 절삭유제 탱크를 청소 후 비워 두든지, 그것이 어려울 경우 주기적으로 절삭유제를 순환시킬 필요가 있다. 높은 습도, 공기 순환 부족 등으로 가공면에서 절삭유제가 빨리 말라 보호막을 형성하지 못하면 공작물 표면에 불순물이 부착하기 쉽고 부식이 발생할 가능성이 높아진다.[6]

동영상[편집]

- ↑ 〈절삭 (切削)〉, 《네이버 지식백과》

- ↑ 〈절삭〉, 《네이버 지식백과》

- ↑ 〈절삭 가공이란〉, KOREA KEYENCE

- ↑ 이기계, 〈절삭이론 - 칩의 종류〉, 《네이버 블로그》, 2016-12-21

- ↑ 〈절삭유〉, 《위키백과》

- ↑ 스터디캐드캠, 〈절삭유제 개요〉, 《네이버 블로그》, 2016-02-07

참고자료[편집]

- 〈절삭유〉, 《위키백과》

- 〈절삭 (切削)〉, 《네이버 지식백과》

- 〈절삭〉, 《네이버 지식백과》

- 〈절삭 가공이란〉, KOREA KEYENCE

- 이기계, 〈절삭이론 - 칩의 종류〉, 《네이버 블로그》, 2016-12-21

- 스터디캐드캠, 〈절삭유제 개요〉, 《네이버 블로그》, 2016-02-07

같이 보기[편집]

|

이 절삭 문서는 기계에 관한 글로서 검토가 필요합니다. 위키 문서는 누구든지 자유롭게 편집할 수 있습니다. [편집]을 눌러 문서 내용을 검토·수정해 주세요. 이 절삭 문서는 기계에 관한 글로서 검토가 필요합니다. 위키 문서는 누구든지 자유롭게 편집할 수 있습니다. [편집]을 눌러 문서 내용을 검토·수정해 주세요.

|

| 산업 : 산업, 산업혁명, 기술, 제조, 기계 □■⊕, 전자제품, 정보통신, 반도체, 화학, 바이오, 건설, 유통, 서비스, 에너지, 전기, 소재, 원소, 환경, 직업, 화폐, 금융, 금융사, 부동산, 부동산 거래, 부동산 정책, 아파트, 건물, 토지

|

|

|

| 기계

|

가스계량기 • 가스터빈 • 거중기 • 건설장비(건설기계) • 계량기 • 공작기계 • 공조기계 • 기계 • 기계가공 • 기계장치 • 기계화 • 낚싯대 • 날개 • 내연기관 • 냉동기계 • 단조기계 • 도르래 • 돛 • 로봇 • 로켓 • 리어카(손수레) • 모터(전동기) • 목공기계 • 밀링머신 • 바퀴 • 발전기 • 방적기 • 방직기 • 방향키 • 법정계량기 • 보링머신 • 보일러 • 생산기계 • 선반 • 수도계량기 • 수력터빈 • 수송기계 • 스태빌라이저 • 슬랫 • 시계 • 실린더 • 양수기 • 엔진 • 연삭기(그라인더) • 열교환기 • 열기관(열원동기) • 영구자석 동기전동기 • 온수미터 • 왕복기관 • 외연기관 • 용광로 • 운반기계 • 유압펌프 • 자동판매기(자판기) • 작업기계 • 장치 • 저항기 • 전기계량기 • 절단기 • 제설기계 • 제조기계 • 제트기관 • 증기기관 • 진공펌프 • 체중계 • 축전기 • 칠러 • 크로노미터 • 터빈 • 펌프 • 평삭기 • 포장기계 • 풍동 • 풍력발전기 • 풍차 • 풍향계 • 프레스 • 프로펠러 • 플랩 • 피스톤 • 호브반 • 히트펌프

|

|

|

| 도구

|

가위 • 갈고리 • 고무자석 • 공구 • 관 • 기구 • 기기 • 기어(톱니바퀴) • 끌 • 나사 • 나사골 • 나사산 • 날 • 너트(암나사) • 네오디뮴 자석 • 니퍼 • 다이 • 도구 • 도기 • 도자기 • 드라이버 • 드릴 • 라쳇렌치 • 렌치 • 리머 • 리벳 • 마이크로미터 • 맨드럴 • 면도칼 • 모종삽 • 못 • 몽키스패너 • 무기 • 바이스 • 베어링 • 벨트 • 병 • 병따개 • 병뚜껑 • 복스 • 복스알 • 볼트(수나사) • 부속품 • 부채 • 부품 • 브래킷 • 브러시 • 비트 • 빗면 • 사마륨 코발트 자석 • 사포 • 샤클 • 선재 • 소켓렌치 • 손톱깎이 • 솔 • 쇠지렛대(빠루) • 수동공구 • 스테이플러 • 스패너 • 스프링(용수철) • 쐐기 • 알니코 자석 • 열쇠 • 영구자석 • 오함마(큰망치) • 와셔 • 용기 • 원통 • 육각렌치 • 자 • 자기 • 자물쇠 • 자석 • 장비 • 전기톱 • 전동공구 • 전동드라이버 • 전동드릴 • 전동사포 • 전동전지가위 • 전자석 • 전자저울 • 전지가위 • 절삭공구 • 줄 • 줄자 • 지레 • 지렛대 • 진자 • 집게 • 철기 • 철브러시 • 철사 • 청동기 • 체인 • 축 • 축바퀴 • 칼 • 캘리퍼스 • 커터 • 커터칼 • 커플링 • 컴파스 • 클램프 • 키 (부품) • 탭 • 통 • 튜브 • 파이프 • 파이프렌치 • 페라이트 자석 • 펜치(뺀찌) • 풀러 • 퓨즈 • 플라이어 • 필라멘트 • 해머

|

|

|

| 농기구

|

갈퀴 • 곡괭이 • 괭이 • 그물 • 낫 • 농기계 • 농기구 • 달구지 • 대패 • 도끼 • 도리깨 • 망치 • 맷돌 • 맷손 • 멍석 • 멍에 • 물레 • 물레방아 • 밧줄 • 방아 • 베틀 • 빗 • 삼태기 • 삽 • 석기 • 송곳 • 쇠망치 • 쇠붙이 • 쇠스랑 • 수레 • 숫돌 • 식칼 • 작두 • 장도리 • 쟁기 • 저울 • 절구 • 절구공이 • 절구통 • 지게 • 콤바인 • 키 (농기구) • 탈곡기 • 토기 • 톱 • 톱니 • 풀무 • 풍구 • 호미

|

|

|

| 광학기기

|

감광판 • 거울 • 광학기기 • 돋보기 • 렌즈 • 망원경 • 볼록렌즈 • 쌍안경 • 어둠상자 • 오목렌즈 • 청동거울 • 평면거울 • 프리즘 • 필름 • 현미경

|

|

|

| 작업

|

가공 • 공작 • 공조 • 냉각 • 냉동 • 단조 • 목공 • 밀링 • 발전 • 방적 • 방직 • 보링 • 수송 • 연삭 • 연소 • 왕복 • 왕복운동 • 운반 • 운송 • 이동 • 작업 • 저항 • 절단 • 절삭 • 정밀가공 • 제설 • 제초 • 측정 • 평삭 • 포장 • 회전 • 회전운동

|

|

|

| 위키 : 자동차, 교통, 지역, 지도, 산업, 기업, 단체, 업무, 생활, 쇼핑, 블록체인, 암호화폐, 인공지능, 개발, 인물, 행사, 일반

|

|

| 자동차 : 자동차 분류, 자동차 회사, 한국 자동차, 독일 자동차, 유럽 자동차, 미국 자동차, 중국 자동차, 일본 자동차, 전기자동차, 자동차 제조 □■⊕, 자동차 부품, 자동차 색상, 자동차 외장, 자동차 내장, 자동차 전장, 자동차 부품 회사, 배터리, 배터리 회사, 충전, 자동차 판매, 자동차 판매 회사, 자동차 관리, 자동차 역사, 자동차 인물

|

|

|

| 자동차 제조

|

기술 • 기술력 • 단종 • 마이너체인지 • 모델체인지 • 배지 엔지니어링(리뱃징) • 아이코닉 모델 • 연식변경 • 자동차 • 자동차 제조 • 제조 • 페이스리프트 • 풀체인지 • 플래그십

|

|

|

| 설계

|

CMF • VR모델 • 공기역학 • 기능 • 기능디자인 • 기능성 • 드로잉 • 디자이너 • 디자인 • 라인업 • 러기드 • 럭셔리 • 렌더링 • 리뷰 • 마닐라지 • 모델 • 모형 • 목업 • 미니멀리즘 • 비스포크 • 산업 디자이너 • 산업디자인 • 샘플 • 샤시디자인 • 설계 • 스케치 • 스타일 • 스타일리시 • 스포티 • 시각디자인 • 시제품 • 실내디자인 • 실루엣 • 실물 • 실외디자인 • 심미성 • 에어로 다이내믹 • 오퍼짓 유나이티드 • 인디오더 • 인사이드 아웃 • 자동차 디자인 • 자동차 디자이너 • 자동차 설계 • 제품디자인 • 제품 디자이너 • 클레이 • 클레이모형 • 테이프 • 테이프 드로잉 • 트라이아웃카 • 트렌디 • 패밀리룩 • 흐름도

|

|

|

| 프레스

|

가스절단 • 강 • 강도 • 강철 • 강판 • 고장력 • 고장력강 • 관재 • 구멍 • 굽힘 • 균열 • 금속 • 금속판 • 금형 • 금형기 • 납땜(납접) • 네킹 • 노칭 • 단조 • 드로잉 • 리스트라이킹 • 마킹 • 모양 • 모재 • 버링 • 벌징 • 벤딩 • 변형 • 보론강(붕소강) • 봉재 • 부재 • 블랭킹 • 비딩 • 사출 • 사출금형 • 사출금형기 • 사출기 • 성형 • 세퍼레이팅 • 셰이빙 • 소성 • 소성가공 • 소성변형 • 쇠 • 쇳물 • 스웨이징 • 슬로팅 • 슬리팅 • 시밍 • 아이어닝 • 아크절단 • 알루미늄 • 압연 • 압인 • 압접 • 압착 • 압축 • 압축가공 • 압축력 • 압출 • 업세팅 • 엠보싱 • 용가재 • 용접 • 용접봉 • 융접 • 익스팬딩 • 인발 • 인장력 • 장력 • 재드로잉 • 재료 • 전단 • 전단기 • 전단력 • 전단면 • 절단 • 정밀 블랭킹 • 제련 • 제련소 • 제진강판 • 제철 • 제철소 • 주름 • 철 • 철강 • 철강업 • 철판 • 초고장력 • 초고장력강 • 충격압출 • 컬링 • 컷오프 • 클래딩 • 탄성 • 탄성변형 • 트리밍 • 틀 • 판 • 판금 • 판재 • 패널 • 퍼포레이팅 • 펀치 • 펀칭 • 프레스 • 프레스가공 • 플래팅(스트레이트닝) • 플랜징 • 피어싱 • 합금 • 헤딩 • 형상 • 형재 • 형체 • 형태 • 형틀

|

|

|

| 도장

|

CMYK • RGB • 건조 • 고온도장 • 광선 • 광원 • 광택 • 광택제 • 구도막 • 구도막 제거 • 굽기 • 그림자 • 기포 • 농담 • 도금 • 도료 • 도료컵 • 도막 • 도막두께 • 도막두께 측정기 • 도색 • 도장 • 도장막 • 도장면 • 도장부위 • 도장장비 • 도포 • 독성 • 두께 • 롤러 • 마스킹 • 마스킹 테이프 • 명도 • 명암 • 무광 • 무광크롬 • 무늬 • 물감 • 미술 • 박리 • 반광 • 반사 • 반투명 • 발색 • 방청 • 배색 • 배합 • 백화현상 • 변색 • 보수도막 • 부식 • 분말 • 분무기 • 분사 • 분사장치 • 분진 • 분체도장(파우더코팅) • 불투명 • 불투명도 • 붓 • 붓펜 • 블렌딩 • 블렌딩 도장 • 빛 • 상도 • 상도도장 • 상수 • 상수도 • 색 • 색깔 • 색배합표(조색표) • 색상 • 색소 • 색조 • 색채 • 서페이서 • 소부 • 소부도장 • 스월마크 • 스크래치 • 스프레이 • 스프레이건 • 시너 • 실러 • 실러공정 • 아노다이징 • 안료 • 액체도장 • 액체소부도장 • 양감 • 언더코팅 • 에어브러시 • 열처리 • 염료 • 염색 • 오수 • 오폐수 • 오픈포어 • 용매(솔벤트) • 용액 • 용제 • 외관 • 요철 • 워터스팟 • 원색 • 유광 • 은폐력 • 음영 • 자연건조 • 재도장 • 저온도장 • 전색제 • 전착 • 전착도료 • 전착도장 • 전처리공정 • 점도 • 접착 • 접착력 • 조색 • 조색제 • 중도 • 중도도장 • 질감 • 착색 • 착색제 • 채도 • 채색 • 칠 • 침적 • 코팅 • 코팅막 • 크롬도금 • 클리어코트 • 탈색 • 투명 • 투명코팅막 • 트리거 • 틴팅(썬팅) • 팔레트 • 퍼티 • 페인트 • 페인팅 • 펜 • 폐수 • 표면 • 표면경화 • 표면처리 • 프라이머 • 피도물 • 피막 • 하도 • 하도도장 • 하수 • 하수도 • 하이그로시 • 화성처리 • 환풍기 • 희석

|

|

|

| 부품제작

|

3D 프린터 • 3D 프린팅 • 금속가공 • 기가캐스팅 • 기계가공 • 드릴링 • 리밍 • 메가캐스팅 • 모듈 • 모듈화 • 부품제작 • 소결 • 스폿페이싱 • 엔진조립 • 연마 • 옵션 • 절삭 • 절삭가공 • 절삭공구 • 주물(다이캐스팅) • 주조(캐스팅) • 주형 • 치수 • 카운터보어 • 카운터싱크 • 탭핑(탭가공) • 하이퍼캐스팅

|

|

|

| 의장조립

|

CKD • JIS • JIT • SKD • 골격 • 밀봉 • 반조립 • 배관 • 배선 • 부품조립 • 의장 • 의장라인 • 의장모듈 • 의장부품 • 의장조립 • 이동조립 • 장착 • 재조립 • 접합 • 조립 • 조립공장 • 조립라인 • 조립품 • 차체 • 차체조립 • 컨베이어 벨트 • 탑재 • 토요타 생산 시스템(TPS) • 패키징 • 포드시스템 • 프레임 • 회선

|

|

|

| 시험

|

강설시험 • 강우시험 • 계측 • 계측기 • 고온시험 • 더미 • 먼지터널시험 • 벨지언로 주행시험 • 사막주행시험 • 사이드 폴 테스트 • 성능 • 성능시험 • 수밀 • 시험 • 실험 • 오류 • 오작동 • 오차 • 작동 • 재시험 • 재실험 • 저마찰로 주행시험 • 저온시험 • 주행시험 • 진동시험 • 충돌시험 • 측정 • 측정기 • 타이어시험 • 테스트 • 평가 • 풍동시험 • 휠 밸런스 • 휠 얼라인먼트

|

|

|

| 검수

|

PDI • PDI센터 • 검사 • 검수 • 검증 • 검토 • 규격 • 기능검사 • 납기 • 납품 • 리콜 • 반품 • 발견 • 불량 • 불합격 • 비정상 • 사양 • 상세사양 • 수밀검사 • 수정 • 양호 • 완성 • 이상 • 자동차 안전도 평가 • 재검사 • 점검 • 정상 • 타각 • 품질 • 품질관리 • 품질보장 • 품질보증 • 하자 • 합격

|

|

|

| 위키 : 자동차, 교통, 지역, 지도, 산업, 기업, 단체, 업무, 생활, 쇼핑, 블록체인, 암호화폐, 인공지능, 개발, 인물, 행사, 일반

|

|

위키원

위키원